Drzwi powlekane fornirem są niekwestionowanym liderem sprzedaży w segmencie drzwi wewnętrznych. Wykończenie fornirem nadaje konstrukcji drzwi reprezentacyjny wygląd, a jednocześnie są one stosunkowo lekkie i mają doskonałe właściwości użytkowe. Drzwi fornirowane można łatwo dobrać do każdego stylu wnętrza, producenci oferują najszerszą gamę drzwi w różnych wzorach i kolorach.

Co to jest okleina?

Ostatnio rozpowszechnił się również jego sztuczny odpowiednik, czyli ekofornina. Drzwi wewnętrzne z eko-okleiną cieszą się niezmiennie dużym zainteresowaniem ze względu na ich estetyczny wygląd i doskonałą odporność na ścieranie.

Ostatnio rozpowszechnił się również jego sztuczny odpowiednik, czyli ekofornina. Drzwi wewnętrzne z eko-okleiną cieszą się niezmiennie dużym zainteresowaniem ze względu na ich estetyczny wygląd i doskonałą odporność na ścieranie.

Sklepy budowlane i wyspecjalizowane salony oferują szeroką gamę drzwi wewnętrznych z eko-okleiną w cenach, które są dość przystępne dla zdecydowanej większości kupujących. Istnieje kilka rodzajów ekoforniru: najczęściej jest to folia polipropylenowa, coraz większą popularność zyskują też sztuczne materiały okładzinowe. wysokiej klasy np. fornir nano-flex. Okładka nano-flex wykonana jest z bardzo wytrzymałego pergaminu japońskiego, który pokryty jest trwałą powłoką polimerową i podwójną warstwą lakieru ochronnego. Na powierzchni okleiny nano-flex naprzemiennie występują obszary błyszczące i matowe, co daje wizualny efekt trójwymiarowości. W dotyku materiał ten jest identyczny z naturalnym fornirem - jest miękki i aksamitny.

Sklepy budowlane i wyspecjalizowane salony oferują szeroką gamę drzwi wewnętrznych z eko-okleiną w cenach, które są dość przystępne dla zdecydowanej większości kupujących. Istnieje kilka rodzajów ekoforniru: najczęściej jest to folia polipropylenowa, coraz większą popularność zyskują też sztuczne materiały okładzinowe. wysokiej klasy np. fornir nano-flex. Okładka nano-flex wykonana jest z bardzo wytrzymałego pergaminu japońskiego, który pokryty jest trwałą powłoką polimerową i podwójną warstwą lakieru ochronnego. Na powierzchni okleiny nano-flex naprzemiennie występują obszary błyszczące i matowe, co daje wizualny efekt trójwymiarowości. W dotyku materiał ten jest identyczny z naturalnym fornirem - jest miękki i aksamitny.

Ekofornir polipropylenowy powstaje w wyniku sprasowania mieszanki naturalnych włókien drzewnych i polipropylenu. Zewnętrznie wygląda prawie nie do odróżnienia, jest to naturalna powłoka forniru.

Zalety i wady eko-okleiny

Porównując okleinę naturalną i okleinę ekologiczną możemy wyróżnić trzy główne zalety sztucznej murawy:

- estetyka wygląd;

- wysoka odporność na zużycie;

- wartość demokratyczna.

Ekologiczna okleina odwzorowuje naturalne cięcie drewna ze 100% dokładnością - zarówno pod względem faktury, jak i koloru jest prawie nie do odróżnienia od naturalnej powłoki. Sztuczna okleina jest odporna na ścieranie i inne wpływy mechaniczne. Nie zmienia koloru podczas użytkowania, nie złuszcza się i nie pęka w warunkach dużej wilgotności i zmian temperatury.

Ekologiczna okleina odwzorowuje naturalne cięcie drewna ze 100% dokładnością - zarówno pod względem faktury, jak i koloru jest prawie nie do odróżnienia od naturalnej powłoki. Sztuczna okleina jest odporna na ścieranie i inne wpływy mechaniczne. Nie zmienia koloru podczas użytkowania, nie złuszcza się i nie pęka w warunkach dużej wilgotności i zmian temperatury.

Kolejną zaletą ekoforniru typu nano-flex jest przyjazność dla środowiska i hipoalergiczność, nie zawiera chloru, metali ciężkich i formaldehydu. Dbanie o drzwi z eko-okleiną jest tak łatwe i proste, jak to tylko możliwe, można je nawet myć detergentami.

Kolejną zaletą ekoforniru typu nano-flex jest przyjazność dla środowiska i hipoalergiczność, nie zawiera chloru, metali ciężkich i formaldehydu. Dbanie o drzwi z eko-okleiną jest tak łatwe i proste, jak to tylko możliwe, można je nawet myć detergentami.

Drzwi z eko-okleiną mają również szereg wad. Takiego skrzydła drzwiowego nie da się naprawić w przypadku poważnych uszkodzeń mechanicznych. A co najważniejsze, eko-fornir to materiał pochodzenia sztucznego.

Zalety i wady okleiny naturalnej

Kupowanie drzwi wewnętrznych fornirowanych jest godną alternatywą dla produktów z litego drewna. Wśród ich zalet:

- reprezentacyjny wygląd, nie do odróżnienia od analogów z tablicy;

- wyjątkowość wzoru każdego płótna;

- naturalność materiału;

- konserwowalność.

Jednak produkty z okleiną naturalną są droższe i wymagają delikatnej pielęgnacji przy użyciu specjalnych produktów.

Na jakich drzwiach się zatrzymać - każdy kupujący decyduje o tym zadaniu na podstawie swoich osobistych preferencji i oczywiście budżetu przeznaczonego na naprawy. Ceny drzwi wewnętrznych w eko-okleinie są niskie, dzięki czemu to rozwiązanie jest dostępne nawet dla kupujących z ograniczony budżet do napraw. W końcu cena panele drzwiowe z okleiną sztuczną jest znacznie niższy niż analogi z okleiną naturalną, a ponadto drzwi z litego drewna.

Na jakich drzwiach się zatrzymać - każdy kupujący decyduje o tym zadaniu na podstawie swoich osobistych preferencji i oczywiście budżetu przeznaczonego na naprawy. Ceny drzwi wewnętrznych w eko-okleinie są niskie, dzięki czemu to rozwiązanie jest dostępne nawet dla kupujących z ograniczony budżet do napraw. W końcu cena panele drzwiowe z okleiną sztuczną jest znacznie niższy niż analogi z okleiną naturalną, a ponadto drzwi z litego drewna.

Drzwi w naturalnej okleinie są droższe, a jednocześnie są nie tylko najbardziej przyjazne dla środowiska, ale również mają szlachetny naturalny wzór i żywą energię.

W branży meblarskiej szeroko stosowany jest taki materiał jak okleina naturalna. Co to jest? Jest to materiał drzewny, jeden z rodzajów arkuszy drewna. Ale jaka jest specyfika okleiny?

Specyfika tych arkuszy drewna polega na tym, że są one cięte na możliwie najcieńszą warstwę. Samo słowo „fornir” pochodzi od niemieckiego słowa „spene” – wióry i rzeczywiście, grubość arkuszy forniru przypomina cienkie wióry. Grubość okleiny wynosi od 0,5 mm do 3 mm.

Jak powstaje fornir? Istnieją trzy główne sposoby. Po pierwsze, większość stara droga polega na wykorzystaniu specjalnych maszyn, które nazywane są łuszczarkami i są przeznaczone do produkcji forniru. Druga i trzecia metoda to struganie i piłowanie, nowsze metody, które weszły do użytku w przemyśle już w XX wieku.

Do czego służy okleina? W branży meblarskiej i produkcji materiały budowlane jego głównym zastosowaniem jest powłoka naklejana na inny materiał w celu nadania mu wyglądu drewno naturalne. Fornir jest również półfabrykatem do produkcji sklejki oraz sklejki bakelitowej (drewno delta). W innych branżach do wyrobu zapałek wykorzystuje się okleinę, instrumenty muzyczne, części do wykańczania wnętrz samochodów.

Jaka okleina nazywa się naturalną? Taka jak naturalna okleina – co to jest? Naturalna to taka okleina, która nie została poddana obróbce barwnikami ani preparatami imitująca bardziej wartościowe gatunki drewna. Okleina ta jest używana, gdy opuściła maszynę. Inne rodzaje okleiny mogą być dodatkowo barwione, zarówno na kolory wyraźnie „syntetyczne”, jak i na kolory drewna innego gatunku; istnieją również technologie, takie jak formowanie i prasowanie drewna miękkiego, aby naśladować właściwości drewna twardszego; taka okleina również nie może być uznana za naturalną.

Z jakich gatunków drewna produkuje się okleinę naturalną? Z reguły są to drewno liściaste: dąb, czereśnia, modrzew, orzech, jesion. Produkowana jest również naturalna okleina z drewna iglastego, ale zazwyczaj nie jest wykorzystywana do produkcji w takim stanie, w jakim jest, ale trafia do dalszej obróbki - lub do produkcji nie najważniejszych produktów, takich jak zapałki.

W okleinie naturalnej szczególnie doceniany jest rysunek drewna, który podczas produkcji pozostaje niezmienny. Od czego zależy taki wzór? Przede wszystkim zależy to od technologii wytwarzania okleiny. Wzór forniru skrawanego rotacyjnie różni się od wzoru forniru skrawanego, a nawet w technologii strugania istnieją różne techniki, które wytwarzają różne wzory. Trzy główne technologie strugania forniru – włoska, francuska i szwedzka – pozwalają uzyskać różne wzory.

Odstęp międzywierszowy jest wymaganym materiałem przy licowaniu mebli i drzwi. Wykonany jest z cienkich warstw drewna. W zależności od rodzaju produkcji fornir jest łuszczony, krojony i piłowany. W tym artykule porozmawiamy o tym, czym jest okleina łuszczona. GOST, zgodnie z którym jest produkowany - nr 99-96 „Okleina ciągniona. Specyfikacje»

Drewno jest materiałem najbardziej przyjaznym dla środowiska, ale produkty z czystego drewna są bardzo drogie, więc do produkcji różne przedmioty większość korzysta z materiałów kompozytowych, takich jak MDF, płyta wiórowa, płyta pilśniowa.

Jednak same w sobie materiały te nie prezentują się dobrze, a okleina z różnych gatunków drewna nadaje im oryginalny i naturalny wygląd. A konsumenci często nawet nie zdają sobie sprawy, że proponowany produkt nie jest wykonany z prawdziwego drewna.

Co to jest okleina

Fornir to materiał będący najcieńszym arkuszem drewna, nieprzekraczającym grubości 10 mm, a uzyskany w wyniku cięcia okrągły dziennik lub bar. Samo słowo jest tłumaczone z języka niemieckiego jako „zrębki”.

Główną zaletą tej płyty jest to, że zachowuje rysunek drewna dopasowany do gatunku drewna, z którego jest wykonana. Nie da się sztucznie powtórzyć wzoru włókien drzewnych, ponieważ każde drzewo, podobnie jak żywy organizm, jest niepowtarzalne w swoim rodzaju.

Zrębki pozwalają na znaczne obniżenie kosztów produktów wykonanych pod przykrywką naturalnego drewna. Jeśli na przykład z jednego metra sześciennego drewna można wykonać dwie komody, to z płyt wiórowych oklejonych fornirem, uzyskanym z tego samego metra sześciennego drewna, takie produkty będą dziesięciokrotnie większe.

Rodzaje oklein

Ze względu na metodę zastosowaną przy jego produkcji dzieli się na:

- obrane

- Wygładzony strugiem

- przepiłowany

Rozważmy je w kolejności:

obrane

Obrane uzyskuje się w wyniku cięcia okrągłej kłody, która obraca się w specjalnej obieraczce, zaciśniętej od końców, podczas gdy długi poziomy nóż niejako rozbiera kłodę, usuwając z niej cienkie płytki.

Podobny materiał, po odpowiedniej obróbce, służy do produkcji sklejki.

Wygładzony strugiem

Fornir płasko skrawany uzyskuje się przez struganie drewniana belka i zastosowane w produkcja mebli, do wykończenia różne wzory- drzwi, we wnętrzach samochodów, jako materiał na intarsję.

Ten typ składa się głównie z gatunków iglastych i modrzewiowych oraz różnych narośli na drzewie, zwanych pępkami.

przepiłowany

W związku z tym przetarte cienkie płyty wykonuje się z okrągłej kłody lub kwadratowego, prostokątnego kształtu, ale za pomocą specjalnych pił.

Rodzaje oklein

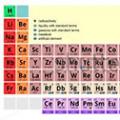

Oprócz powyższych rodzajów okleina dzieli się ze względu na sposób cięcia struganego drewna i może być:

- Radial (P), gdy słoje drzewa, położone równolegle, całkowicie pokrywają cały materiał

- Półpromieniste (PR), w tym przypadku równoległe pasma słojów mogą zajmować 75% powierzchni liścia

- Metoda strugania stycznego (T) powoduje, że słoje przybierają formę zakrzywionych stożków lub po prostu zakrzywionych pasków.

- Metoda piłowania od strony stycznej (TT) umożliwia uzyskanie wzoru materiału, w którym słoje roczne wyglądają jak zamknięte owale o nieregularnych kształtach okręgów

Materiał jest podzielony według wyglądu na przód i tył lub lewy i prawy. Strona przednia, jak sama nazwa wskazuje - ta część elewacji, w której górna warstwa jest gęstsza niż ta Odwrotna strona. Na odwrocie można zaobserwować tak drobne defekty jak mikropęknięcia, rozluźnienie struktury materiału.

Inny jest również wygląd materiału, który różni się naturalnym kolorem i strukturą drewna, co nawiązuje do naturalnego gatunku. Jest też kolor i cienka linia. Kolor uzyskuje się poprzez obróbkę materiału barwnikami lub bejcami.

Materiał drobnoliniowy, zwany także rekonstruowanym lub inżynieryjnym, uzyskuje się poprzez prasowanie obranych płyt w monolityczne bloki, a następnie piłowanie ich na fornir o wymaganej grubości. Inną metodą otrzymywania fineline jest produkcja materiału z drewna tych gatunków drzew, które w naturze szybko osiągają dojrzałość i nie należą do gatunków drogich.

Produkcja forniru skrawanego rotacyjnie

Powstałe cienkie płyty z drewna są cięte na gilotynie do ustalonego rozmiaru, a uszkodzone obszary są usuwane. Następnie poszczególne arkusze są podawane do innej maszyny, gdzie wycinane są węzły, a następnie półfabrykaty są łączone ze sobą w żądanym rozmiarze.

W przypadku produkcji sklejki wielowarstwowej gotowe arkusze są dodatkowo sklejane pod ciśnieniem w temperaturze 120 - 130 stopni.

Suszenie forniru odbywa się w specjalnych komorach, które dzielą się ze względu na sposób dostarczania ciepła na konwekcyjne, przewodzące i konwekcyjno-przewodzące. Podczas procesu suszenia konieczne jest utrzymanie poziomości ułożonych w stos arkuszy tak, aby się nie wypaczały.

Obejrzyj film o produkcji forniru:

Gięcie forniru

Aby uzyskać formy krzywoliniowe, których materiałem są cienkie arkusze drewna, stosuje się kilka metod:

- Cięcia materiału

- Gięcie klejonej tablicy

- Gotowanie na parze

Piłowanie odbywa się zgodnie z zaznaczonymi znakami po niewłaściwej stronie części i jej późniejszym gięciem. Metoda jest dość prosta i nie zajmuje dużo czasu.

Jednak dzięki tej technologii wytrzymałość wytwarzanej konstrukcji może zostać zmniejszona ze względu na to, że włókna drzewne są piłowane. Wykonanie w ten sposób solidnej konstrukcji w kształcie owalu lub koła, a także elementu wygiętego w przeciwnych kierunkach, może być trudne lub wręcz niemożliwe, ponieważ nacięcia wykonywane są z jednej strony części.

Gięcie sklejonej części forniru wykonuje się, jeżeli jej grubość nie przekracza 4 mm. Obrabiany przedmiot jest instalowany w szablonie na chwilę, aż nabierze kształtu.

Możesz jednocześnie sklejać arkusze w jedną tablicę i zginać. Tutaj ważne jest, aby włókna poszczególnych lameli nie biegły w tym samym kierunku, w przeciwnym razie sztywność ukończony produkt będzie niewystarczające.

Do klejenia stosuje się kompozycję na bazie żywicy epoksydowej, kleju PVA, mezdrovy lub poliuretanu i innych. Najważniejsze jest to, że nie zawierają rozpuszczalników na bazie wody, aby zapobiec pęcznieniu drewna. Sklejoną część umieszcza się w szablonie o pożądanym kształcie na jeden dzień.

Metoda obróbki hydrotermalnej polega na oddziaływaniu na obrabiany przedmiot gorąca woda lub prom. Po naparowaniu części nadaje się pożądany kształt za pomocą szablonu, w którym pozostaje aż do całkowitego wyschnięcia. W produkcja przemysłowa gięcie odbywa się poprzez parowanie części w specjalnych komorach, po czym za pomocą prasy nadaje się im odpowiedni kształt.

W domu przedmiot obrabiany można trzymać nad wrzącą wodą lub można użyć żelazka ze stałą funkcją pary. Możesz trzymać obrabiany przedmiot w wannie.

Czas obróbki parą lub gorącą wodą zależy od grubości przedmiotu obrabianego, promienia gięcia oraz kierunku, w którym następuje gięcie względem włókien drewna. Na przykład sklejka trójwarstwowa o grubości każdej lameli 1 mm i wygięta wzdłuż włókien wymaga 15-20 minut na proces parowania. I ten sam blank, ale składający się z pięciu warstw, będzie wymagał półtorej godziny gotowania na parze.

Cięcie forniru

W produkcji przemysłowej fornir jest cięty za pomocą maszyn laserowych. Dzięki tej technologii można szybko i bez odprysków uzyskać części w najmniejszych rozmiarach i z odpowiednią krawędzią. Oprócz technologii laserowej do cięcia lameli z drewna stosuje się sprzęt do frezowania lub różne piły elektryczne.

W domu można ciąć cienkie lamele ostry nóż(tapeta lub but) lub zwykłe nożyczki.

Naklejka z forniru na podstawie

Cienkimi arkuszami drewna można ozdobić różne przedmioty na trzy sposoby:

- Na zimno, za pomocą prasy

- Gorąco

- Zimna szpilka

Pierwsza metoda polega na nałożeniu kleju na powierzchnię bazową i nałożeniu półfabrykatu lameli. Obie części należy zamocować w stałej pozycji, aż klej wyschnie. Zaleca się stosowanie kleju do powierzchnie drewniane marka Titebond. Szybko schnie i nie wymaga mocnego prasowania.

Drugim sposobem jest użycie gorącego żelaza lub specjalnego młotka zwanego młotkiem „docierającym”. Podstawa i blaszka są smarowane klejem, po wyschnięciu są łączone ze sobą i po powierzchni forniru prowadzone jest gorące żelazko.

Pod wpływem wysoka temperatura kompozycja klejowa zaczyna się topić, a podstawa i arkusz drewna są sklejane ze sobą. Ważne jest tutaj, aby nie zepsuć faktury lameli, do czego używa się arkuszy białego papieru, który umieszcza się pod żelazkiem.

Stosując trzecią metodę należy pamiętać, że używa się do niej kleju, którego czas schnięcia jest ograniczony. Dlatego w ten sposób lepiej jest kleić na małych powierzchniach, zachowując przy tym dużą dokładność nakładania lameli na podłoże.

Natychmiast po nałożeniu kleju i przymocowaniu części do podłoża należy ją dość mocno docisnąć przez kilka minut. Ta metoda jest uważana za czasochłonną i skomplikowaną, ale nie trzeba używać prasy.

Wybór jednej lub drugiej metody wklejania pożądanego przedmiotu okleiną zależy od jego wymiarów, kształtu geometrycznego i oczywiście od doświadczenia pracownika.

Kolor forniru

Wyjątkowość tego materiału polega właśnie na tym, że na naszej planecie dostępnych jest wiele kolorów, faktur i faktur, a także gatunków drewna. W różnych częściach Ziemi rośnie aż 200 gatunków drzew, z których produkowany jest ten materiał wykończeniowy.

Wszystkie odcienie brązu, żółtawy, czerwono-brązowy, prawie biały, a nawet czarny można znaleźć w katalogach firm sprzedających forniry lub produkty fornirowane.

Na przykład południowoamerykańskie drzewo o nazwie „Purple Tree” ma fioletowe drewno na cięciu, kędzierzawy klon jest prawie biały, Zirikote jest prawie czarny, orzech nadaje drewnu ciemnobrązowy odcień przypominający szlachetny marmur.

Po prostu nie da się wymienić wszystkich kolorów i odcieni w jednym artykule. Poza kolorem drewno różni się wzorem, jaki powstaje na okleinie. Mogą to być różne faliste linie, koła i owale, „oczy”, kropki i inne plamy o różnych kształtach.

Niedroga okleina

Każdy produkt wykonany z czystego drewna będzie wielokrotnie droższy niż odpowiednik fornirowany, jeśli jest to materiał naturalny uzyskany poprzez obieranie lub piłowanie litego kłody.

Zupełnie inna sytuacja rozwija się z materiałem zwanym cienką linią. Doskonale imituje naturalny produkt, a jednocześnie posiada szereg istotnych zalet.

Przede wszystkim jest to cena, która jest niższa niż w przypadku naturalnego arkusza drewna, ponieważ do produkcji cienkiej linii wykorzystuje się niedrogie gatunki drzew, głównie szybko rosnące w rejonie, w którym wytwarzany jest inżynieryjny materiał wykończeniowy.

Jest dobrze obrabiany barwnikami i pigmentami, dzięki czemu można uzyskać najbardziej niewyobrażalne kolory i odcienie imitujące najdroższe gatunki drewna.

Jak powstaje fornir rekonstruowany

Kłoda na maszynie jest rozplatana na surowce o określonej grubości, po czym jest cięta do określonych wymiarów. Jeśli półfabrykaty nie wymagają barwienia, przechodzą do komory suszącej.

W przeciwnym razie cięte arkusze są opuszczane do pojemników z barwnikiem, gdzie materiał jest barwiony na całej swojej grubości. Pomalowane arkusze są również suszone, a następnie sklejane.

Ilość sklejonych elementów zależy od wymaganego wzoru gotowego forniru. Arkusze do klejenia są umieszczane pod prasą wysokociśnieniową. W efekcie uzyskuje się monolityczny blok drewna, z którego następnie tnie się fornir o wymaganej grubości.

Dobra i zła naturalna okleina

Naturalnie fornirowane meble lub inne produkty różnią się od swoich analogów sztucznego pochodzenia przede wszystkim wysokim kosztem, który jest wciąż niższy niż produkty z litego drewna. Ale nie o to chodzi.

Główną wadą powłok fornirowanych jest kapryśność produktów w pielęgnacji. Nie można ich zmoczyć, a do czyszczenia trzeba kupić specjalne środki. Nie są też bardzo odporne na uszkodzenia mechaniczne, nawet te łagodne. Oczywiście nie należy ich również używać w pomieszczeniach o dużej wilgotności.

Zakres okleiny

Z cienkich płyt uzyskanych przez łuszczenie wielowarstwowej sklejki powstają pudełka zapałek, które są przyklejane do płyt MDF, płyt pilśniowych i wiórowych, płyt gipsowo-kartonowych i innych twardych powierzchni, które wymagają dekoracji.

Fornir pozyskiwany przez struganie drewna stosowany jest przy wykańczaniu stolarki otworowej, produkcji mebli i elewacji drzwiowych, sprzęcie sportowym, jako samodzielny materiał wykończeniowy.

Przetarta powłoka, jako materiał wysokiej jakości, służy do wykańczania przedmiotów artystycznych, instrumentów muzycznych, drogich drzwi premium, parkietu elitarnego, dekoracyjnego panele ścienne, komody, szkatułki i inne artykuły gospodarstwa domowego. Z takiego materiału można wykonać nawet konstrukcje gięte - łuki, ramy okienne o nietypowym kształcie, elementy schodów.

Cienkie płyty z drewna różnych gatunków są wykorzystywane w takiej formie artystycznej jak intarsja, gdzie jednym z kilku kierunków jest „intarsja” - rodzaj specjalnej mozaiki, w której fragmenty forniru o różnych kolorach i fakturach wycina się w fornirowany podkład, który jest następnie przyklejony do gotowego przedmiotu.

Intarsja z kawałków cienkiej drewnianej płyty jest również możliwa przy użyciu techniki intarsji, gdy fragmenty nacina się nie w fornirowanym podłożu, ale bezpośrednio w drewnianej masie produktu.

Technika „parkietowania” polega na przyklejaniu kawałków forniru o ściśle geometrycznym kształcie do papieru, który następnie nakleja się na produkt.

drewno na fornir

Zastosowanie tego czy innego naturalnego materiału wykończeniowego zależy od obszaru jego zastosowania, ponieważ różne rodzaje drewna mają różne właściwości pod względem wytrzymałości, plastyczności, wzoru, struktury. Najczęstsze gatunki drzew, z których powstają cienkie arkusze drewna:

- Dąb. Istnieje wiele odmian tego drzewa - europejskie, amerykańskie, bagienne, sękate, jedwabne. I to nie licząc różnych fragmentów pnia drzewa - rozgałęzień, z naroślami, które dają naprawdę niepowtarzalne struktury i wzory drewna. Dąb to bardzo mocne i trwałe drzewo, idealne do licowania desek parkietowych, drzwi i niektórych rodzajów mebli. Kolor różni się w zależności od gatunku od prawie białego do ciemnobrązowego.

- Istnieje również kilka rodzajów orzecha włoskiego - amerykański, europejski, kalifornijski. Kolor materiału to przeważnie ciemnobrązowy. Plastikowe drewno może się zginać. Używany do produkcji mebli, drzwi, instrumentów muzycznych

- Klon - składany, cukrowy, figurowy (jawor), biały, europejski. Nadaje drewnu od prawie białego do wszystkich odcieni jasnego brązu

- Wiśnie europejskie i amerykańskie. Barwa drewna jest jasno czerwonawo-brązowa. Wykorzystywane w produkcji mebli luksusowych

- Wenge. Drewno tego afrykańskiego drzewa jest ostatnio szeroko stosowane w produkcji wykładziny podłogowe, meble, drzwi. Kolor zależy od użytej części lufy, od jasnobrązowego do prawie czarnego.

- Brzoza karelska jest ceniona w produkcji mebli ze względu na piękno drewna w cięciu.

- Sosna daje drewno o jasnym odcieniu, nawet różowawy kolor pojawia się, jeśli biel pnia jest brana. Stosowany jest głównie do produkcji mebli. To tylko niewielka część wszystkich gatunków drzew, z których powstaje okleina.

Czy istnieje okleina kamienna?

Okazuje się, że tak się dzieje. Jest to kamień cienkich blach otrzymywanych w procesie piłowania kamienia ze skał łupkowych. Grubość każdego arkusza nie przekracza 2 mm. Płyty łączone są za pomocą specjalnych żywic zawierających w swoim składzie włókno szklane.

Ten wyjątkowy i całkowicie naturalny materiał jest używany jako wykończenie płyt MDF, płyt wiórowych, płyt kartonowo-gipsowych i innych powierzchni. Zróżnicowany wzór łupka, który zmienia odcień w zależności od światła, oraz lekko chropowata powierzchnia pozwalają na stworzenie pięknego materiału wykończeniowego, jedynego w swoim rodzaju.

Poniżej film o okleinie kamiennej:

Co jest lepsze - eko-okleina czy naturalny materiał?

Oprócz tradycyjnych cienkich arkuszy drewna i nadal uważanego za naturalny materiał o nazwie fine-line, istnieje ich odpowiednik, tzw. eko-fornir, który w przeciwieństwie do dwóch pierwszych rodzajów kosztuje znacznie mniej i ma szereg unikalne właściwości.

Istnieje kilka opcji takiego wykończenia, ale najczęściej stosuje się folię polipropylenową i nano-flex. Są to materiały pochodzenia sztucznego, niemniej jednak wyróżnia je wysoki stopień identyczności z naturalnymi, wytrzymałość i trwałość.

Powłoka polipropylenowa powstaje poprzez prasowanie odpadów zrębkowych z dodatkiem odpowiednich sztucznych składników. Jego wygląd praktycznie nie różni się od naturalnego materiału.

W powłoce nano-flex, jako podkład, znajduje się pergamin japoński, pokryty kilkoma warstwami substancji polimerowej i lakieru. Oprócz tworzenia aksamitnej powierzchni przypominającej w dotyku naturalne drewno, materiał ten daje efekt trójwymiarowej wizualizacji dzięki temu, że ta ekofornina składa się z odcinków o różnych fakturach - matowej i błyszczącej.

Sztuczna murawa kontra naturalna materiały drewniane ma szereg zalet:

- Niska cena

- Odporność na naprężenia mechaniczne, upadki reżim temperaturowy, wysoka wilgotność

- Szeroka gama kolorów i faktur

- Brak aktywnych chemicznie szkodliwe substancje– fenol, chlor i formaldehyd

Wśród niedociągnięć można zauważyć niską łatwość konserwacji. I oczywiście jego sztuczne pochodzenie, bez względu na to, jak jest bezpieczne.

A teraz obejrzyj niesamowity film o tworzeniu blatu fornirowanego:

Powiedzieliśmy wszystko, co wiemy o okleinie i jak ją wykorzystać, zależy od Ciebie. Możesz go kupić w wielu sklepach z materiałami budowlanymi, jeśli zdecydujesz się okleić niektóre artykuły gospodarstwa domowego własnymi rękami.

Meble z litego drewna są drogie i nie dla każdego. niedroga opcjaśrodowisko. Meble fornirowane będą dobrym analogiem, ponieważ materiał ten ma zewnętrzne podobieństwo do drewna. Do produkcji tego typu wyrobów wykorzystuje się podłoże, reprezentowane przez sklejkę, arkusz MDF lub płytę wiórową pokrytą okleiną, która jest przyklejona do podłoża imitującego naturalne drewno.

Fornir to cienki plaster naturalnego drewna o grubości nieprzekraczającej 3 mm. Jest szeroko stosowany w produkcji nowoczesne meble, instrumenty muzyczne, jest również używany jako materiał wykończeniowy podczas tworzenia modne wnętrza. Popularność tego naturalnego materiału wynika z optymalnego połączenia ceny i atrakcyjnego wyglądu gotowych produktów. Aby ułatwić dokonanie wyboru, przeanalizujemy wszystkie wady i zalety mebli fornirowanych.

Zalety materiału to:

- różnorodność kolorów i faktur. Do produkcji wykorzystywane są różne gatunki drewna: od klasycznej sosny po najdroższe odmiany;

- jest to materiał naturalny, przyjazny dla środowiska. Fornir - powłoka wykonana z naturalnego drewna;

- łatwość obróbki pozwala na stosowanie fornirowanych półfabrykatów do produktów o różnych kształtach i konfiguracjach;

- stosunkowo niski koszt. Meble fornirowane są znacznie tańsze niż produkty z litego drewna, co czyni je bardziej przystępnymi;

- doskonały wygląd - wysokiej jakości produkty posiadają właściwy dobór wzorów, piękna tekstura, które nadają meblom fornirowanym piękny wygląd;

- praktyczność, odporność elewacji na ekstremalne temperatury, wysoka wilgotność. Fasady wykonane z forniru nie ulegają pękaniu, deformacji w wyniku działania czynników zewnętrznych.

Materiał ma również wady:

- powłoka fornirowana boi się bezpośredniego działania promieni słonecznych: pod ich wpływem może zmieniać kolor;

- zebranie wzoru na łączeniach może być trudne, ponieważ każdy arkusz ma swój niepowtarzalny wzór;

- kapryśna w pielęgnacji, wyklucza stosowanie chemicznych środków czyszczących, które mogą uszkodzić powierzchnię;

- produkty wykonane z drogich oklein (dąb, jesion, buk) nie są tanie.

Odmiany

Meble fornirowane wykonujemy z materiałów o różnej jakości i metodzie produkcji. Zależy od rodzaju okleiny kategoria cenowa meble. Do produkcji mebli stosuje się następujące rodzaje oklein pochodzenia naturalnego:

- skorupowy;

- wygładzony strugiem;

- przepiłowany.

Okleina naturalna łuszczona to najbardziej popularny i przystępny cenowo rodzaj okleiny o grubości od 0,1 do 10 mm. W zależności od jakości drewna, przestrzegania technologii produkcji, taka okleina może nie ustępować okleinie struganej. Zachowuje naturalną fakturę, niepowtarzalny rysunek drewna, posiada doskonałe walory estetyczne.

Fornir płasko skrawany stosowany jest głównie w produkcji mebli. Do jego produkcji wykorzystywane są cenne gatunki drewna. Charakteryzuje się bogactwem i różnorodnością wzoru, faktury, którą uzyskuje się dzięki metodzie produkcji. Drewniane półfabrykaty można strugać w różnych kierunkach, pod różnymi kątami, uzyskując niepowtarzalne, oryginalne, naturalne wzory.

Okleina tartaczna to pierwszy rodzaj materiału, który zaczęto produkować w XIX wieku. Jest wysokiej jakości i nie jest tani. Dziś nie jest produkowany na skalę przemysłową, służy do tworzenia instrumentów muzycznych, intarsji, dekoracji wnętrz, drogich parkietów i pojedynczych zestawów mebli na zamówienie.

Nowoczesne odmiany okleiny, podgatunki materiału naturalnego, obejmują:

- multifornir;

- linia wentylatora.

Wielowarstwowy

Wielofornir jest wykonany z naturalnego drewna różnych gatunków, nie dążąc jednocześnie do zachowania naturalnego wzoru. Ten rodzaj materiału jest nieograniczony w swojej kolorystyce, fakturze, posiada paletę bogatych wzorów drewna. Na jego powierzchni można przedstawić kształty geometryczne lub dowolny inny wzór projektowy.

Fine-line wytwarzana jest z niedrogich gatunków drzew szybkorosnących, poprzez kilka kombinacji technologicznych:

- peeling i suszenie;

- malowanie i klejenie;

- prasowanie i wtórne struganie lub obieranie.

Kolejność powyższych czynności pozwala stworzyć materiał o wymaganej fakturze, wzorze, strukturze i kolorze. Fineline często imituje naturalną okleinę drogiego drewna. Ten typ jest mniej trwały, ma zwiększoną kruchość, porowatość.

Rozróżnij okleinę sztuczną, czyli folię z tworzywa sztucznego (PVC) z imitacją rysunku drewna. Wersja nowoczesna okleina sztuczna do mebli - okleina ekologiczna. Ten materiał jest wykonany z wielowarstwowego polipropylenu.

Spektrum kolorów

Kolor okleiny naturalnej uzależniony jest od gatunku drewna: jasna sosna, jesion, wenge, wiśnia, dąb aksamitny lub bielony. Każdy producent ma swoją własną paletę. Ale jeśli materiał jest naturalny, to każdy produkt będzie miał swój niepowtarzalny odcień z indywidualnym wzorem drewna.

Multiforniry, cienkoliniowe i ekoforniry zapewniają konsumentowi szeroki wybór kolorów, faktur i wzorów, ograniczony jedynie wyobraźnią projektantów. Różnica między tymi materiałami a okleiną naturalną polega na tym, że gwarantują one stabilny kolor i fakturę, a zmiany odcieni materiału następują wyłącznie na życzenie klienta, a nie pod wpływem kaprysu natury.

Różnice między materiałem sztucznym a naturalnym

Jaka jest różnica między fornirem fine-line, multifornirem, ekofornirem a naturalnym drewnem struganym? Główne różnice między okleiną sztuczną a naturalną:

- wszystkie arkusze sztucznego materiału danego artykułu będą dokładnie pasować pod względem koloru, tekstury, obrazu. Dzięki temu możliwe jest wykonanie produktów idealnie kolorystycznie, bez wtrąceń, sęków, z pełnym dopasowaniem wzorów drewna. Arkusze ze sztucznego forniru są wymienne, dzięki czemu takie produkty można łatwo naprawić lub uzupełnić o inne meble, a dopasowanie kolorystyczne będzie idealne;

- przy okleinowaniu mebli naturalnym materiałem wymagane są dodatkowe czynności, aby wybrać wzór i kolor. Każdy produkt będzie miał indywidualną fakturę i kolor, może wystąpić niedopasowanie odcieni tego samego okleiny;

- meble wykonane z naturalnej okleiny wyglądają świetnie, takie produkty wizualnie praktycznie nie różnią się od mebli wykonanych z naturalnego drewna;

- okleina naturalna ma trwałość, wysoką odporność na ścieranie;

- nowoczesny sztuczny odpowiednik - eko-okleina, jest znacznie tańsza niż okleina naturalna, oparta jest na polipropylenie, który jest bardziej przyjazny dla środowiska, w przeciwieństwie do PVC, nie wydziela szkodliwych formaldehydów, fenoli;

- Okleina ekologiczna jest odporna na działanie różnych chemicznych środków czyszczących, co znacznie ułatwia pielęgnację mebli o takiej okleinie.

Przy wyborze mebli fornirowanych ważne są następujące główne kryteria:

- Cena £;

- przyjazność dla środowiska;

- trwałość i odporność na zużycie;

- walory estetyczne;

- konserwowalność.

Ważnym punktem jest projekt pokoju. Nowoczesny sztuczne materiały doskonale sprawdza się przy realizacji odważnych projektów projektowych, zapewniając nieograniczoną gamę odcieni, faktur, wzorów. Naturalny materiał świetnie nadaje się do klasyczne wzory pokoje, łączące piękno naturalnego drewna i przyjazność dla środowiska naturalnych materiałów.

Naturalne materiały wymagają starannej pielęgnacji bez użycia agresywnych chemikaliów.

Wystarczy przetrzeć takie powierzchnie bawełnianą szmatką za pomocą roztworu mydła. Sztuczne analogi nie są tak kapryśne w pielęgnacji. Ale konieczne jest stosowanie środków czyszczących bez środków ściernych, zasad, rozpuszczalników.

Wideo

Zdjęcie

Fornir to cienka warstwa drewna, która jest arkuszem z pięknym wzorem na powierzchni, która służy do pokrywania produktów i części wykonanych z innych materiałów. Dziś w naszym życiu nieustannie mamy do czynienia z okleiną: dokonywaniem napraw na wsi lub wykańczaniem mieszkania, kupowaniem mebli lub innych elementów wyposażenia wnętrz. Oto tylko niepełna lista obszarów, w których stosuje się okleinę: produkcja mebli skrzyniowych, produkcja paneli meblowych, produkcja paneli ściennych, drzwi…

Zastosowanie okleiny jako alternatywy dla litego drewna rozpoczęło się nie tak dawno temu - na początku XIX wieku. W Rosji pierwsze meble fornirowane zaczęto masowo produkować pod koniec XIX wieku. Pień drzewa został pocięty na cienkie arkusze, eksponujące szlachetne wzory.

Zalety okleiny naturalnej

Chociaż właściwe użycie panele meblowe Ponieważ fornir pozwala tworzyć piękne przedmioty, wielu konsumentów nadal preferuje meble z litego drewna, uważając je za najlepsze. Nie jest to jednak do końca prawdą.

Po pierwsze, meble fornirowane są tańsze niż meble lite. Jednocześnie wygląda świetnie, bo każdy arkusz forniru ma swój niepowtarzalny wzór. Dodatkowym plusem jest to, że meble fornirowane są naturalne, w przeciwieństwie do produktów wykonanych z jeszcze bardziej ekonomicznego papieru i folii dekoracyjnej.

Ponadto meble fornirowane są zaprojektowane nieco inaczej niż te same produkty z litego drewna: są mniej masywne, nie nieporęczne, ale jednocześnie dość pojemne. Chodzi o to, że tablica drzewa ma naturalna cecha deformować. Aby temu zapobiec, meble z litego drewna wymagają różnego rodzaju dodatkowych ram i paneli, które obciążają konstrukcję. Dużo łatwiej jest projektantom pracować z okleiną, zawsze jest na to miejsce nietypowe kształty i oryginalne pomysły.

Ponadto wybierając rzeczy z forniru pomagamy zachować zasoby naturalne. Nie jest tajemnicą, że lasy stopniowo zanikają, dlatego musimy je chronić, nie marnować drewna na próżno. Na przykład od 1 cu. z tarcicy dębowej można wykonać deski, które wystarczą do wyprodukowania dwóch komód. Jeśli położysz taką samą ilość drewna na okleinę, otrzymasz 50 takich samych komód. Jest racjonalność.

Jak powstaje okleina

Aby wykonać okleinę, najpierw należy wybrać odpowiedni surowiec – wysokiej jakości kłody. Powinny być wolne od takich wad jak wrastająca kora, pęknięcia, obfitość sęków, duża ilość przejść żywicznych itp. W końcu to wszystko wpłynie na wartość okleiny, na piękno jej wzoru. Kiedy kłody dotrą do tartaku, określają, w jaki sposób zostaną pocięte na arkusze. Tutaj ważne jest, aby wybrać optymalną metodę: w końcu od tego będzie zależeć ilość i jakość uzyskanego w wyniku materiału.

Przede wszystkim kłody są cięte na grzbiety, usuwana z nich kora i oczyszczane z ciał obcych - gwoździ i innych rzeczy. Następnie grzbiety lub ich części, które są krojone Piła taśmowa ogromne blanki, nasączone gorąca woda lub na parze. Ma to na celu uczynienie drewna bardziej miękkim i łatwiejszym do cięcia. A także nadać przyszłej okleinie określony kolor.

Wyjątkiem są jasne odmiany drewna, np. klon – mogą one tracić kolor w wyniku takiej obróbki, co jest niepożądane. Czas przebywania detalu w wodzie lub wystawiony na działanie pary zależy od rodzaju drewna i pożądanej grubości forniru. Najkrótszy okres to kilka dni, najdłuższy to kilka tygodni. Dopiero potem kłody są cięte na arkusze forniru. Zrobione różne metody, zgodnie z którą powstały fornir dzieli się na kilka rodzajów.

Następnie fornir jest suszony na specjalnej suszarce, rozprowadzany według gatunku i układany w paczki. Następnie okleina trafia albo do magazynu, albo do sklepu w celu sklejenia.

Rodzaje oklein

Fornir jest łuszczony, krojony i piłowany. Obierany jest zarówno z twardego jak i miękkiego drewna za pomocą specjalnej łuszczarki, na której drewno jest obrabiane. Jest zwykle cienka, szeroka, długa, posiada specjalny „wodny” wzór, wynikający ze styku noża ze słojami drzewa. Fornir skrawany rotacyjnie uważany jest za mało wartościowy, jest używany w okleinie.

Fornir płasko skrawany pozyskiwany jest wyłącznie z drewna liściastego. Jego jakość jest wyższa niż łuszczonego, jest grubszy, doskonale zachowuje fakturę drewna, dzięki czemu tę metodę obróbki wykorzystuje się do produkcji forniru z drzewa ozdobne z pięknym wzorem.

Okleina tarta jest jednym z najcenniejszych rodzajów okleiny. Wykonany jest głównie z drewna iglastego i wykorzystywany jest do produkcji mebli.

Dodatkowo okleina jest dzielona zgodnie z metodą cięcia. W zależności od kierunku cięcia bloczków w stosunku do słojów, okleina może być promieniowa, półpromieniowa, styczna, styczna. Każda ma swój własny wzór na powierzchni. Okleina dzieli się między innymi na rodzaje w zależności od gatunku drewna, z którego została wykonana.

Główne rodzaje drewna, z którego powstaje okleina

Okleina dębowa jest inny kolor- od jasnobrązowego do ciemnobrązowego. Jest uważany za bardzo dobry: mocny i trwały. Są wyłożone drzwiami, meblami, parkietem, niektórymi przedmiotami designerskimi.

Okleina orzechowa jest również zróżnicowana kolorystycznie: od jasnej do lekko szarej, czasami pojawiają się na niej ciemne żyłki. Znajduje zastosowanie w różnych pracach stolarskich, do produkcji drzwi i mebli. Istnieje szczególnie wytrzymały orzech amerykański. Z niego powstają pianina, fotele i krzesła.

Okleina klonowa jest prawie biała. Aby nie żółkło, suszy się je natychmiast po pocięciu. Znajduje zastosowanie w dekoracji i budownictwie, przy produkcji wszelkich wyrobów z drewna, gdzie wymagane są elementy w kolorze białym.

Okleina wiśniowa - zmienia kolor od pomarańczowo-czerwonego do czerwono-brązowego. Służy do licowania ekskluzywnych, drogich mebli.

Okleina wenge różni się w zależności od części drzewa, z której jest wykonana. Kolor rdzenia forniru jest ciemny lub jasnobrązowy, z pięknymi żyłkami. Biel daje prawie białą okleinę. Meble i drzwi są wyłożone taką okleiną, wykonuje się z niej wykładziny podłogowe i służy do celów dekoracyjnych.

Fornir sosnowy ma zazwyczaj bardzo jasny kolor. Jeśli jest zrobiony z bielu, może nawet stać się bladoróżowy. Fornir sosnowy jest często używany do produkcji mebli.

Okleina brzozowa nie jest tak cenna jak inne rodzaje oklein. Faktem jest, że to drzewo często ma różne wady. Ale bardzo łatwo jest zabarwić. Dlatego też fornir brzozowy jest często używany do okładzin meblowych. Istnieje również okleina z brzozy karelskiej. Wykorzystywana jest do produkcji wyrobów z drewna oraz mebli ekstraklasy, ponieważ brzoza karelska jest rzadkim i pięknym drzewem.

Okleina Anger ma różny kolor od czerwonawego do żółtobrązowego i jest zwykle bardzo cienka. Zwyczajowo taką okleiną ozdabia się różne wnętrza.

Okleina bukowa ma barwę od czerwonawobiałej do czerwonawobrązowej. Znajduje zastosowanie w produkcji mebli oraz przy produkcji parkietu.

Okleina Bubingo ma bardzo nietypowy kolor – czerwono-liliowy. Wykonane są z niego meble elitarne, wykorzystywane są również w wystroju.

Ponadto istnieje wiele innych rodzajów oklein – z niemal wszystkich rodzajów drzew. U nas znajdziesz okleinę z oliwek, teaku, zebrano i amarantu, topoli i tui, jabłoni, palisandru itp.