Веднага след почистването млякото се охлажда до 4...10°C и се съхранява при тази температура до изпращането му в млекосъбирателните пунктове.

Охлаждащото мляко е необходимо не само през лятото, но и през зимата. Охлаждането се подлага и на мляко след топлинна обработка.

Млякото може да се охлади по няколко начина. Изборът на метод за охлаждане зависи от много фактори, включително вида на охладителя, количеството мляко за охлаждане, наличието на студена вода, извлечена от дълбоки кладенци, наличието на електричество за фермата за производство на изкуствено охлаждане и др.

Най-разпространени са различни охладители за напояване.

Според конструкцията охладителите за мляко се делят на плоски и кръгли, отворени и затворени; по броя на работните секции - на едно- и двусекционни; според режима на работа - на правоточни (паралелни) и противоточни.

Млякото навлиза в работните повърхности на спрей охладителите чрез гравитация или под налягане (напоява повърхността) и тече по тях в тънък слой към или успоредно на хладилния агент, движещ се от другата страна на повърхността. В този случай топлината от млякото през тънката стена на апарата се предава на охлаждащата течност, която може да бъде студена вода с температура не по-висока от 10 ° C; ледена вода, охладена в хладилници или хладилни агрегати до температура от 0 ... + 4 ° C, или саламура, охладена в хладилни агрегати и имаща температура под нулата.

Охладителите, в които охлаждащата течност се движи отгоре надолу в същата посока като млякото, се наричат паралелни или еднократни; а охладителите, в които охлаждащата течност се движи под налягане към охладеното мляко, са противоточни. Режимът на противотока на охладителя е най-ефективен.

Крайната температура на млякото е толкова по-ниска, колкото по-ниска е началната температура на млякото и водата. Разликата между температурата на охладеното мляко и началната температура на водата обикновено е между 2 и 5°C. Колкото по-добър е охладителят, толкова по-малка е тази разлика. Например при начална температура на водата 10°C в едносекционен противоточен охладител млякото може да се охлади до температура 12...15°C. Трябва да се използва по-хладна вода или саламура, за да се постигне дълбоко охлаждане. Например, за охлаждане на млякото до 8 ° C е необходима вода с температура 3 ... 6 ° C, а за дълбоко охлаждане на млякото до 4 ... 6 ° C се използва саламура, която има минусова температура (-10 ... -12 ° C).

Водата, преминавайки през охладителя, получава топлина от млякото и се нагрява до 16…19°С; през зимата тази вода се използва за поене на крави и телета.

С помощта на студена чешмяна вода, извлечена от дълбоки кладенци, е възможно да се „отнеме“ до 80 ... 85% от излишната топлина от млякото и по този начин да се намали капацитетът на хладилните агрегати и съответно консумацията на електроенергия с 4 . ..

Някои схеми за охлаждане, използващи едно- и двусекционни охладители, както и охладителни резервоари, са показани на фигура 5.1. При използване на схеми a и b млякото може да се охлади до 10...15°C, схема c - до 8...10°C, схеми d и e - до 4...6°C.

a - използване на вода от кладенец (след охлаждане водата се източва в канализацията или се използва за вода на животни през зимата); b – същото (водата циркулира в затворена система и постъпва в охладителя след охлаждане от околния въздух); c - използване на "ледена" вода, охлаждане и хладилен агрегат; d - използване на двусекционен охладител, във втората секция на който циркулира саламура, охладена до минусови температури в хладилен агрегат; д - с използване на охладителен резервоар

Най-ефективните партидни спрей охладители (например OOM-1000A) и пластинчати охладители, които са универсални единици, тъй като са оборудвани с млекопречистватели.

Плочен охладител за мляко тип ОМсе състои от набор от топлообменни плочи 10 (фиг. 5.2), окачени на два хоризонтални пръта (долната 9 е водач), които са фиксирани в стелаж 11. Тънкостенни плочи от неръждаема стомана с уплътнения 7 са сглобени в едно раздел. Благодарение на гумените уплътнения вътре в секцията се образуват изолирани канали за преминаване на охладено мляко и охлаждаща течност. Каналите са свързани с фитинги 1 за вход и изход на мляко и течност.

Млякото се разпределя през странни канали между плочите, тече надолу по гофрираните повърхности на плочите. Охлаждащата течност, доставяна от помпата, се издига през равномерните канали и отнема топлина от млякото през плочата. Така млякото бързо се охлажда до желаната температура.

Пластинчатите охладители имат висока ефективност на охлаждане, ниско тегло, компактни са, лесно могат да бъдат избрани в най-оптималната комбинация.

Високата ефективност на охлаждане се постига благодарение на профилираните тънкостенни плочи, които не само провеждат топлината добре, но и създават турбулентно движение на млякото и охлаждащата течност, докато топлината се отвежда от млякото през две плочи наведнъж.

Най-често срещаните метали за производството на топлообменни плочи и части в контакт с мляко са никел-съдържаща неръждаема стомана и титан.

Редица ламеларни апарати имат лесно сгъваем дизайн, който ви позволява бързо да разхлабите торбата и да източите останалата течност, без да разглобявате напълно апарата.

Когато работите и поддържате пластинчатите охладители, трябва да се внимава да не се повредят къдравите гумени уплътнения, които отделят една плоча от друга.

Недостатъкът на пластинчатите охладители е голям брой фигурни гумени уплътнения, които изискват внимателно и умело боравене.

Високопроизводителните пластинчати охладители са оборудвани с устройства за автоматичен контрол, регулиране и регистриране на температурата на охлаждане на млякото.

Охладителят е оборудван с центробежен почистващ препарат с капацитет от 400 до 600 l/h.

Технология и оборудване за сепариране и пастьоризация на мляко.

Сметаната може да се отдели от млечната плазма по два начина - утаяване и сепариране.

Сепарирането на мляко е механичен метод за разделяне на пълномаслено мляко на обезмаслено мляко и сметана, като се използват разлики в специфичното тегло и центробежна сила.

Предимствата на отделянето на мляко са следните:

степента на обезмасляване достига 99,98% срещу 70...75% по време на утаяване;

възможността за получаване на прясна сметана и обезмаслено мляко за млади животни;

допълнително пречистване на сметана и мляко от механични примеси;

способността да се регулира съдържанието на мазнини в сметаната в широк диапазон.

Млякото се отделя с помощта на сепаратори.

Зооинженерни изисквания към сепараторите.Сепараторите са предмет на следните изисквания:

конструкцията на сепаратора трябва да осигурява непрекъснатост на процеса, скорост на разделяне и възможност за автоматизация;

най-пълното освобождаване на мазнини от млечната плазма;

продължителността на работа на сепаратора без спирания;

възможност за регулиране на съдържанието на мазнини в сметаната в определените граници;

без пяна по време на отделяне;

пълно задоволяване на санитарно-хигиенните изисквания;

гладкост и лекота на движение, надеждност и издръжливост на работа;

скорост на демонтаж и монтаж;

простота на устройството, удобство при работа и обслужване.

Класификация на сепараторите.Сепараторите за мляко се класифицират по следните показатели:

производствено предназначение. Те включват: кремоотделители, почистващи препарати с ръчно почистване на калното пространство на калната камера и саморазреждане, нормализатори, универсални сепаратори, специални сепаратори за раздробяване на мастни частици (хомогенизатори) и получаване на високомаслена сметана при всяка температура на млякото;

метод за защита на процеса от достъп на въздух - отворен, полухерметичен и херметичен;

начин на задвижване - с ръчно, механично и комбинирано задвижване.

дизайн на сепаратора.Нека разгледаме някои разделители.

Сепаратор СОМ-3-1000 се състои от рамка, задвижващ механизъм, барабан и съдове за мляко.

Основният работен орган е барабан. Състои се от тяло с централна тръба, държач за диск, дистанционен пакет за дискове, горен разделителен диск, капачка, О-пръстен и затягаща гайка.

Централната тръба на корпуса е затворена отдолу. Реброто му се използва за монтаж в слота на шпиндела на барабана. Горната разделителна плоча в централната част е с цилиндричен капак, в който отстрани е поставена спойка с отвор за регулиращия винт. На повърхността на разделителните плочи има три отвора, разположени на 120° един спрямо друг. Те образуват три канала в торбата за преминаване на млякото. Разстоянието между плочите е 0,4 ... 0,5 mm. Свободното пространство между пакета от плочи и капака на тялото се нарича кал.

Технологичният процес на сепаратора е както следва. От поплавъчната камера млякото се движи през централната тръба на барабана към долната му част и, издигайки се през каналите на пакета с плочи, се разпределя между тях и се движи от центъра на барабана към периферията му по междуплочните пространства . По-леките мастни топчета се отделят от млякото в пространствата между плочите и изплуват, образувайки струйки по посока на оста на барабана. Обезмасленото мляко се придвижва към периферията на барабана, където от него се отделят механични примеси в каловото пространство.Пречистеното обезмаслено мляко преминава през разделителната плоча до отвора за излизане от барабана в съда за мляко. Кремът се издига до централната тръба, движи се под горната разделителна плоча и се изхвърля през отвора за регулиращ винт в контейнера за крем. Маслеността на сметаната се регулира чрез завъртане на изходния винт на сметаната.

Пастьоризациянаречен процес на нагряване на мляко до температура от 63 ... 90 ° C при атмосферно налягане, за да се унищожат микроорганизмите и да се запазят хранителните свойства на млякото по време на съхранение.

Термичната обработка на млякото до температура най-малко 110°C се нарича стерилизация.

Стерилизацията се използва при производството на особено устойчиви на съхранение пълномаслено мляко и млечни консерви, предназначени за дългосрочно съхранение.

В промишлената практика се използват три режима на пастьоризация:

дълго - загряване на мляко до температура от 63 ° C, последвано от задържане при тази температура за 30 минути;

краткосрочно - до температура от 72 ºС с експозиция за 20 ... 30 s;

незабавно - до температура от 85 ... 90 ° C без излагане.

За създаване на топлинни условия за пастьоризация и стерилизация в животновъдните ферми и комплекси се използва подходящо оборудване.

Зооинженерни изисквания към млечните пастьоризатори.Апаратите, използвани за пастьоризиране на мляко и млечни продукти, се наричат пастьоризатори. Те са предмет на следните изисквания:

осигуряване на пълно унищожаване на микроби от всички форми;

гъвкавост по отношение на възможността за обработка на различни продукти;

работата на апарата не трябва да нарушава имунобиологичните, физичните и химичните свойства на продуктите;

висока производителност с ниска консумация на пара;

простота на устройството и надеждност при работа;

работните части на апарата в контакт с продукта трябва да са устойчиви на химичните ефекти на продукта и миещите течности;

без загуба на мляко и млечни продукти по време на пастьоризация.

В зависимост от вида на нагревателя по време на пастьоризация се използва термично излагане (термично нагряване), студена дезинфекция с ултравиолетово облъчване и високочестотен вибратор, електрическо нагряване (индукционно и омично).

Класификация на пастьоризаторите.Апаратите за пастьоризация на мляко, които са най-широко използвани в селскостопанското производство, се разделят според следните характеристики:

по конструкция - отворен (с достъп на въздух) и затворен (без достъп на въздух) типове; тръбни и ламелни с изместващ барабан; контакт с вакуум и пара;

характер на процеса - непрекъснато и периодично действие;

източник на използване на енергия - топлинна и електрическа;

режим на работа - продължителна, краткотрайна и мигновена пастьоризация.

За пастьоризация на мляко и млечни продукти се използват както отделни пастьоризатори, така и системи, включващи пастьоризатори и охладители, работещи в автоматизиран режим.

Баните за дългосрочна пастьоризация от типа VDP се различават по капацитет, размери и тегло.

Парен пастьоризатор с двустранно нагряване (фиг. 16.2) се състои от рамка, върху която е монтиран барабан със задвижващ механизъм, вертикален вал с макара и траверса. Ваната и тялото на парната риза са фиксирани върху опората за легло. Връзките са уплътнени с гумени уплътнения. От страната на ваната на парната риза са предвидени капкови пръстени за оттичане на конденза. Капакът на барабана е прикрепен към ваната със скоби.

Подобна информация.

С помощта на такъв комплекс като оборудване за преработка на мляко, от суровия продукт се произвеждат различни видове пастьоризирани компоненти, нискомаслен кефир, класическа извара и заквасена сметана. Всички тези продукти са търсени на пазара. По-изгодно е да ги продавате, отколкото преработените суровини.

Цялото млекопреработвателно оборудване в комплекса се състои от няколко типа и всеки елемент от млекопреработвателната верига изпълнява своя индивидуална функционална задача.

Състав на линията за преработка на мляко

1. Капацитивно оборудване за преработка на мляко, с помощта на което се осъществява работният процес. Този тип устройство се състои от всички видове контейнери за приемане и съхранение на мляко: стартери, бани за дълготрайна пастьоризация и много други.

2. , се използват за получаване от пълномаслено мляко на такива основни компоненти като сметана и обратни сепаратори, те също помагат за ефективното пречистване на млякото от наличието на всякакви чужди компоненти в тях. Освен това разделянето на сепаратори с помощта на допълнителни устройства позволява разделянето на млякото на различни видове мастни съставки. Възможно е използването на сепараторни механизми и в други области на производствена дейност за разделяне на подобни видове хранителни продукти.

3. Хомогенизатори. Този тип комплекс, като оборудване за преработка на мляко, се използва от организации за производство на млечни продукти. С тяхна помощ от млечни образувания се създава фино смляна маса и високо дисперсна емулсия. Хомогенизаторите са оборудвани с предприятия, които произвеждат сметана, различни видове замразени млечни продукти и консерви с млечни компоненти.

4. Топлообменниците включват различни видове охладители и пастьоризатори. Охладителите за мляко работят на базата на фреон, лед, охладена вода и пропилей гликол. Ледът в такива охладители се натрупва предварително, така че устройството може да се включи по всяко време.

Това е особено важно, когато има разлика в тарифите на електроенергията в различни периоди от време. Оборудването за преработка на мляко, използвано от млечната промишленост, охлажда млякото. Това става чрез напояване на съда с ледена вода. Устройствата за обмен на топлинна енергия работят с висока скорост.

5. Оборудването за преработка на мляко е оборудвано със специални пастьоризатори, които се използват в млекопреработвателните предприятия за унищожаване на патогени. Този процес се осъществява чрез термична обработка на суровините. Процесът на пастьоризация ви позволява да запазите цялата стойност на продуктите в най-голяма степен.

5. Емулгатори, диспергатори. Използването на този тип устройство в такава индустриална линия като оборудване за преработка на мляко прави възможно превръщането на прахообразни и течни вещества във всички видове емулсии. Подобно оборудване се използва във фабрики, които произвеждат различни видове сирене и пасти, майонеза, маргарин, както и подобни видове продукти.

6. Една от най-търсените линии, използвани от млечната промишленост, са растенията, използвани за сладолед, масло, кондензирано мляко. Производствените линии на млечната промишленост също са инсталации, които позволяват оползотворяването на мляко на прах.

7. Санитарно-хигиенни инсталации се нарича оборудване, което се използва за измиване и дезинфекция на всички видове устройства, които имат пряк контакт с млякото.

Практика №2

Оборудване за механична обработка на мляко и млечни продукти

2.1. Оборудване за сепариране и концентриране на мляко по мембранен метод

Мембранните методи за преработка на мляко включват ултрафилтрация, обратна осмоза и електродиализа.

Същността на всички мембранни методи е разделянето и концентрирането на млечните суровини в процеса на филтриране през специални мембрани под въздействието на налягане (ултрафилтрация и обратна осмоза) или електрическо поле (електродиализа).

Ултрафилтрацията се използва за изолиране на протеини от мляко и суроватка; при обратна осмоза млечните суровини се концентрират, тъй като само водата преминава през мембраните; суроватката се подлага на електродиализа, за да се деминерализира.

Изпълнителният орган на инсталациите за филтрация и обратна осмоза е полупропусклива мембрана на базата на целулозен ацетат и порести полимерни материали. За ултрафилтрация се използват мембрани с размер на порите 500 nm. Такива мембрани задържат молекули, по-големи от размера на порите, и пропускат малки молекули. Процесът на ултрафилтрация се извършва под налягане от 0,1...0,5 MPa. За обратна осмоза се използват полупропускливи мембрани с размери на порите по-малки от 50 nm, процесът се извършва при налягане 1...10 MPa.

Мембранният апарат е устройство, състоящо се от корпус, мембрана, дренажен възел, крепежни елементи, конструктивни елементи за влизане на изходния разтвор и излизане на концентрата и филтрата, смесване и др. За разделяне на мембраната се използват четири вида апарати: плоски- рамкови, тръбни, валцувани и кухи влакна. На фиг. 2.1 показва основните видове мембранни устройства.

Промишлените мембранни устройства са пакети, блокове, комплекси от мембранни елементи: клетки, секции, модули. Мембранният апарат обикновено е част от мембранна инсталация с периодично или непрекъснато действие, която също включва помпи, дозиращи устройства, контейнери за първоначалния разтвор, филтрат, концентрат и промивни разтвори, свързващи тръбопроводи и инструментариум.

Инсталацията за ултрафилтрация се състои от филтриращ апарат, помпа за подаване на продукта в апарата, помпа за изтласкване на продукта през мембранни филтри, свързващи тръбопроводи и контролни вентили.

Основната част на филтърния апарат е полупропусклива мембрана - тънък порест филм, чийто размер на порите е по-малък от 0,5 микрона. Фолиото е поставено върху макропореста основа, което повишава неговата механична якост. Обикновено като субстрат се използва лист от пореста неръждаема стомана с дебелина 0,5...3 mm с пори 0,5...10 µm.

Фиг. 2.1. Мембранни устройства:

а - плоска рамка: 1 - фланец, 2 - мембрана, 3 - дренажна плоча, 4 - уплътнителна плоча, 5 - разделителна плоча; b - тръбен: 1 - уплътнителен материал (съединение), 2 - корпус, 3 - тръбна мембрана; в - валцовани: 1- тръба за отстраняване на филтрата, 2-мембрана, 3-каналообразуващ елемент (турбулатор), 4-субстрат - дренаж, 5-залепваща връзка; g - с пълни влакна: 1 - дренажен субстрат, 2 - шайба с кухи влакна, 3 - тяло, 4 - кухи влакна, 5 - покритие.

На първия етап, в резултат на ултрафилтрация, се получава концентрат, съдържащ от 3 до 15% протеин и разтвор на лактоза-сол. На втория етап разтворът на лактоза-сол преминава през мембрана за обратна осмоза и се получава концентриран разтвор на лактоза (10 ... 20%) и филтрат, който е 1% разтвор на сол.

Конструкциите на ултрафилтрационни инсталации за преработка на млечни и хранителни продукти са разнообразни. В най-модерните системи, например в системата Sartocon-2, филтрираната течност се изтласква през тънки канали между два филтъра с помощта на помпа.

Част от течността преминава през мембранните филтри, а останалата част влиза в резервоара с оригиналния продукт, за да се рециркулира през системата. Непрекъснатият тангенциален поток по повърхността на филтъра води до ефективна филтрация, тъй като не позволява на уловените частици или вещества да се утаят върху повърхността на филтъра и да ги блокират. Почистващият ефект се засилва чрез използването на специална мрежа в тесния канал между филтрите, която предизвиква турбулентност на потока.

Системата използва модули Microsart с мембранни филтри от целулозен ацетат или полиолефин с размер на порите 0,1; 0,3; 0,45 µm или модули Ultrasart с ултрафилтри от целулозен триацетат или полисулфон с номинална селективност на молекулно тегло, 10000 и 5000.

Производителността на системата "Sartocon-2" зависи от броя на инсталираните в нея модули, чиято повърхност може да варира в рамките на 0,7...4,9 m2 за ултрафилтрация и 0,7...4,2 m2 за микрофилтрация.

2.2. Оборудване за разделяне на разнородни системи

Същността на процеса на сепариране (отделяне) на млякото, както и на всяка хетерогенна система, е отлагането на дисперсната фаза в полето на действие на гравитационни и центробежни сили.

По време на разделянето млякото се разделя на две фракции с различна плътност: високомаслена (сметана) и нискомаслена (обезмаслено мляко).

По предназначение биват сепаратори-млекоочистители, сепаратори-сметаноотделители, сепаратори за получаване на високомаслена сметана и универсални сепаратори със сменяеми барабани.

Според метода на подаване на мляко и отстраняване на продуктите за разделяне апаратите биват отворени, полузатворени и затворени.

В отворени сепаратори с капацитет до 0,3 kg / s се подава мляко, сметаната и обезмасленото мляко се отстраняват в контакт с въздуха. В този случай се образува млечна пяна, която влошава условията на работа на сепараторите. В полузатворени сепаратори с капацитет от 0,5 ... 1 kg / s млякото се доставя по открит начин, а отстраняването на продуктите е затворено под налягане. В затворени (херметични) сепаратори с капацитет над 1 kg / s млякото се подава и продуктите на разделяне се отстраняват без въздух под налягане през тръбите.

Според начина на отстраняване на механичните примеси и протеиновия съсирек от барабана, сепараторите могат да бъдат с ръчно разтоварване на утайката (спиране на сепаратора, разглобяване и почистване на барабана), с периодично разтоварване през прозорци в корпуса на барабана (саморазтоварване) и с непрекъснато изхвърляне на утайки през дюзи по периферията на тялото на барабана (извара).

В зависимост от вида на задвижването сепараторите могат да бъдат ръчни и електрически. Прехвърлянето на въртене от електродвигателя към барабана на сепараторите от втората група се извършва с помощта на винтова двойка или ремъчно задвижване. Сепараторните барабани с малък капацитет са монтирани директно върху вала на двигателя.

Един от основните технологични параметри, характеризиращи работата на сепараторите, е температурата на сепарирания или пречистен продукт.

Млякото, изпратено за разделяне или пречистване, трябва да има температура 40 ... 45 ° C. Високотемпературното разделяне се извършва при температура 60...85˚С, при отделяне на студено мляко продуктът има температура 4...10˚С.

Основните компоненти на сепаратор от всякакъв тип (фиг. 2.2) са рамка, състояща се от тяло и купа, барабан, приемно и изходно устройство и задвижващ механизъм, който включва вертикален вал (шпиндел) и хоризонтален вал с зъбно колело.

В тялото на рамката има задвижващ механизъм, на чийто вертикален вал е монтиран барабан. Купата на леглото се затваря с капак, който служи за поставяне на приемно-изходното устройство. Сепараторите за саморазреждане и дюзи имат приемник за утайка или сгъстена фракция (например извара). Фланцовият електродвигател е разположен отстрани на рамката, а валът му е свързан към задвижващия механизъм чрез ускоряващ центробежен фрикционен съединител.

В зависимост от технологичното предназначение сепараторните барабани се различават по конструкция (фиг. 2.3).

Фиг. 2.2. Сепаратор - млекопречиствател полузатворен тип с ръчно изхвърляне на утайката:

1 - корпус на леглото, 2 - спирачка, 3 - приемно-изходно устройство, 4 - капак на сепаратора, 5 - купа на леглото, 6 - запушалка на барабана, 7 - барабан, 8 - вертикален вал (шпиндел), 9 - зъбно колело на хоризонталния вал.

Барабанът за кремоотделител от отворен тип с ръчно изхвърляне на утайката (фиг. 2.4) се състои от основа, уплътнителен пръстен, държач за плочи, пакет от плочи, разделителна плоча, корпус и съединителна гайка. Основата на барабана има сложна форма и представлява дъно с централна тръба. Тръбата има три правоъгълни канала за преминаване на млякото в държача на чинията. Горната част на тръбата е с резба за закрепване на въртяща се гайка. На ръба на основата има изрез за ключалката на тялото, а на коничната част на основата има издатина за фиксиране на държача на чинели с пакет чинели. В центъра на основата има удължена издатина, която осигурява надеждно зацепване на барабана с вертикалния вал на сепаратора.

Пакет от 48...56 плочи служи за образуване на междуплочево пространство, в което млякото се разделя на сметана и обезмаслено мляко.

Разстоянието между чинелите се създава от три шипа с височина 0,4 mm, разположени от външната страна на всеки чинел.Последният чинел има шипове от двете страни, което ви позволява да образувате празнина не само със съседния чинел, но и с основата на барабана. Всяка плоча има три отвора; при сглобяването на плочите в торба се образуват вертикални канали, през които млякото се разпределя в междуплочното пространство.

Фиг. 2.3. Технологични схеми на различни видове сепараторни барабани:

a - сепараторен барабан - сепаратор (сепаратор за сметана), b - сепараторен барабан - утаител (почистващ препарат за мляко), c - сепараторен барабан за дюзи (извара), d - сепараторен барабан с периодично изхвърляне на утайка: 1 - пластинови вложки, 2 - утайка ( сепаратор слуз), 3 - тежка фракция (обезмаслено мляко), 4 - лека фракция (сметана), 5 - избистрена течност (чисто мляко), 6 - суроватка за извара, 7 - приемник за извара, 8 - съсирек за извара, 9 - дюза, 10 - сметана на диск под налягане, 11 - диск под налягане на обезмаслено мляко, 12 - изпускателни прозорци, 13 - подвижно дъно (бутало), 14 - клапан за управление на движението на буталото, 15 - приемник за утайка.

На горната повърхност на разделителната плоча са направени три ребра, осигуряващи необходимата хлабина между вътрешната повърхност на тялото на барабана и разделителната плоча. В горната цилиндрична част на разделителната плоча има отвор за оттичане на крема.

Тялото на барабана има конична форма с известно разширение в основата, което образува кално пространство. В долната част на тялото от външната страна има резе, което е включено в изреза на основата на барабана по време на монтажа. В горната част на гърлото на корпуса има два шлицови изходни канала за извеждане на обезмасленото мляко, отвор за изход на сметана и регулиращ винт, представляващ втулка с резба.

Количественото съотношение между сметаната и обезмасленото мляко в сепараторите може да варира в много широки граници - от 1:3 до 1:12. В този случай необходимото съотношение се постига с помощта на регулиращи устройства, чийто принцип се основава или на промяна на скоростта на потока на сметана или обезмаслено мляко чрез промяна на налягането, или на промяна на напречното сечение на изхода.

Фиг.2.4. Сепараторен барабан - сметаноотделител от отворен тип с ръчно изхвърляне на утайката: 1 - съединителна гайка, 2 - тяло на барабана, 3 - разделителна плоча, 4 - пакет с плоча, 5 - държач за плоча, 6 - уплътнителен пръстен, 7 - основа на барабана.

При първия метод регулиращ винт с отвор с постоянно напречно сечение се завинтва навътре. Дебитът на крема намалява, тъй като центробежната сила намалява, когато винтът се приближава до оста на въртене, а с него налягането също намалява. В този случай ще излезе по-малко сметана, но те ще бъдат по-вискозни и ще съдържат повече мазнини.

Вторият начин за регулиране на маслеността на сметаната се прилага в полузатворени сметаноотделители. Отличителна черта на сепараторния барабан от този тип е конструкцията на разделителната плоча, в горната част на която има две камери под налягане. В едната камера има диск под налягане от крема на сепараторното всмукателно и изходно устройство. В камерата, разположена в гърлото на капака на барабана, има притискащ диск на обезмасленото мляко. В такива сепаратори съотношението на количеството сметана и обезмасленото мляко се регулира чрез клапани (дросели), монтирани на дюзите на всмукателното и изходното устройство.

Сепараторните барабани с периодично изхвърляне на сепараторна слуз (утайка) имат по-сложно устройство. В основата на барабана (фиг. 2.5) има подвижно дъно (бутало). Уплътнението между основата и капака на барабана и буталото се осигурява от О-пръстени. На нивото на фугата между буталото и капака на барабана има прозорци за разтоварване на утайката. В горното положение на буталото прозорците са затворени, когато се спусне, утайката се разтоварва през прозорците в приемника.

Ориз. 2.5. Сепараторен барабан - сметаноотделител с периодично изхвърляне на утайка:

1 - основа на барабана, 2 - подвижно дъно (бутало), 3, 5 - уплътнителни пръстени, 4 - прозорец за изпускане на утайка, 6 - затягащ пръстен, 7 - капак на барабана, 8 - разтоварващ клапан, 9 - струя, 10 - буфер на разпределителния пръстен вода.

Принципът на действие на сметаноотделителния барабан с периодично изхвърляне на утайката се основава на създаването на определена разлика в налягането между млякото в барабана и течността (буферна вода) под подвижното дъно (бутало). Разтоварването се управлява от хидравлична система в ръчен и автоматичен режим. Основните елементи на системата са хидравличен блок и контролен панел.

Хидравличният блок (фиг. 2.6) включва филтър, редуктор за регулиране на налягането на водата в изпускателната система на барабана (буферна вода), манометри, електромагнитен клапан за подаване на промивна вода към приемника за утайки, ръчни клапани за ръчно управление на работа на сепаратора, както и трипътен вентил за запълване с вода на кухината под подвижното дъно (бутало) на барабана в затворено положение.

Таблото включва три релета за време, бутони за включване на таблото и ръчно разтоварване, сигнални лампи и предпазители. Софтуерното реле за време се използва за настройка на интервала между разтоварванията (30 мин.), както и за управление на работата на други две релета. Един от тях е необходим за контрол на работата на електромагнитния клапан за подаване на вода за измиване, вторият е за контрол на времето за разтоварване (0,2 ... 0,5 s) на сепараторния барабан.

Хидравличната система за управление на разтоварването на сепаратора въздейства върху подвижното дъно (бутало) на барабана с помощта на два разтоварващи клапана, разположени в тялото на барабана под ъгъл 180°. Вентилите са свързани с канали, пробити в основното тяло с кухина под буталото и буферно устройство за подаване на вода под основата на барабана. Те се отварят в пространството между вертикалната стена на барабана и корпуса на сепаратора. Входните и изходните устройства на сепараторите са предназначени за въвеждане на мляко в сепаратора и отстраняване на продуктите от разделянето. При сепараторите от отворен тип (фиг. 2.7) приемно-изходното устройство е контейнер с форма на купа, поставен върху рамката на сепаратора.

Ориз. 2.6. Схема на свързване на хидравличния блок на саморазреждащия се сепаратор:

1- филтър, 2, 6- ръчни контролни вентили, 3- електромагнитен вентил за подаване на вода за миене, 4- трипътен вентил за режими на работа, 5- електромагнитен вентил за подаване на буферна вода, 7, 9- манометри, 8- редуктор за налягане , РВ - реле за време .

Контейнерът се състои от приемна поплавкова камера и две разпределителни камери с конуси за сметана и обезмаслено мляко. Приемащата поплавъчна камера осигурява равномерно подаване на мляко, идващо от резервоара за съхранение. Камерата на поплавъка има тръба с калибриран отвор в центъра, нейният диаметър осигурява номиналната производителност на сепаратора при определено ниво на мляко, което се поддържа от поплавък. Ако нивото на млякото е недостатъчно, поплавъкът се спуска и отваря достъпа на млякото от контейнера до камерата. При превишаване на номиналното ниво поплавъкът затваря дренажния отвор на контейнера за мляко и нивото в камерата намалява.

Елементите на чашовидния контейнер на сепаратора от отворен тип са изработени от ламарина (обикновено калайдисана или неръждаема стоманена ламарина), за сепараторите с малък капацитет те са изработени от полимерни материали.

За да се гарантира, че сметаната и обезмасленото мляко, изтичащи от отворите на барабана, влизат в съответните разпределителни камери, вертикалните валове на сепараторите от отворен тип могат да се регулират на височина със специален винт, разположен под долната опора на вертикалния вал. на сепаратора. Заедно с вала барабанът се спуска или повдига.

Ориз. 2.7.Сепаратор-сметаноотделител от отворен тип:

1 - основна купа, 2 - камера за разпределение на обезмаслено мляко, 3 - камера за разпределение на сметана, 4 - камера за поплавък, 5 - поплавък, 6 - дъно на купа, 7 - кран, 8 - тръба на камерата за поплавък, 9 - винт за регулиране на мазнината на крема, 10 - пробка за пълнене на масло, 11 - бутон за пулсатор, 12 - прозорец за наблюдение на нивото на маслото, 13 - пробка за източване на масло, 14 - винт за регулиране на височината на барабана.

За електрически сепаратор с малък капацитет тази настройка е свързана с повдигане или спускане на двигателя заедно с барабана с помощта на винт в долната част на корпуса на сепаратора. Полузатворените сепаратори имат по-сложна конструкция на всмукателно-изходното устройство (фиг. 2.8), което се състои от един (за млекочистачи) или два (за сметаноотделители) притискащи дискове.

Натискащият диск е направен под формата на два плоски кръга, между които има няколко спирални канала за течността. С помощта на концентрични дюзи каналите на дисковете се свързват с изходящите тръби, в краищата на които има управляващи клапани-дросели.

По оста на приемно-изходното устройство е монтирана централна тръба, през която млякото постъпва в барабана. Тръбата може да бъде свързана директно към тръбопровода за подаване на мляко или към поплавъчна камера, която регулира потока мляко в сепаратора.

С помощта на контролни вентили можете да промените съдържанието на мазнини в получения крем. Интензивността на изтичането на крема се измерва с ротаметър-сливкомер, който представлява тяло с поплавък в него. Плувката е оборудвана с пръчка, която е включена в стъклена градуирана тръба. Колкото по-интензивно е движението на потока крем, толкова по-високо се издига плувката. Според позицията на главата на стеблото спрямо скалата на тръбата се изчислява разходът на сметана за единица време.

По време на работа на сепаратора млякото, постъпващо в барабана, измества продуктите на разделяне в барокамерите. Въртяйки се с тези камери, сметаната, обезмасленото или избистреното пълномаслено мляко се улавят от спиралните канали на неподвижните дискове. В същото време главата на скоростта на въртящата се течност се превръща в статично налягане, в резултат на което налягането на продуктите на разделяне в дисковите канали се повишава до 250...300 kPa. С помощта на това налягане сметаната и обезмасленото мляко се транспортират по тръбопроводи до топлообменници от резервоара за съхранение. Така сепараторът действа като помпа.

Ориз. 2.8. Приемно-изходно устройство на полузатворения сепаратор на сметаноотделителя:

1 - диск за налягане на сметана, 2 - диск за налягане на обезмаслено мляко, 3 - изходяща тръба за продуктите за разделяне, 4 - клапан за регулиране на сметаната, 5, 7 - манометри, 6 - централна тръба на входа на млякото, 8 - клапан за регулиране на обезмасленото мляко.

При херметичния сепаратор млякото за сепариране се подава в барабана отдолу, през кух вертикален вал, който с долния си край минава под рамката. В края на вала са фиксирани дискове на изпомпващото устройство, които, въртящи се заедно с вала, играят ролята на притискащо колело и изпомпват мляко в барабана. Млякото попада под държача на плочите и след това се разпределя през вертикалните канали, образувани от отворите в плочите през опаковката им. Кремът в такъв барабан се събира в централната тръба на държача на чинията и се отстранява от барабана под налягане, създадено на входа на сепаратора от устройство за налягане.

Обезмасленото мляко, преминавайки между разделителната плоча и капака на барабана, постъпва в камерата на напорния диск и се изхвърля от сепаратора. Херметичните сепаратори осигуряват най-пълното отделяне на мастната фаза от млякото, тъй като по време на работа на барабана им няма разпенване и образуване на въздушни мехурчета, които нарушават отделянето на млякото.

В съвременните сметанови сепаратори мастните глобули с размер по-малък от 0,1 микрона попадат в обезмасленото мляко, докато 0,02 ... 0,05% мазнини остават в обезмасленото мляко (Таблица 2.1).

При производството на много млечни продукти като суровина се използва мляко с определено съдържание на мазнини, например със съдържание на мазнини 3,2 или 3,5%. Такова мляко се нарича нормализирано, а процесът на довеждане на млякото до стандартно съдържание на мазнини се нарича нормализиране. Най-простият начин за нормализиране на млякото е да добавите към него обезмаслено мляко или сметана в определено съотношение и да ги смесите в съд. По-удобен е методът за нормализиране на млякото в потока, който се извършва с помощта на сепаратори за сметана, оборудвани с устройство за нормализиране, което се монтира на входящото и изходното устройство на сепаратора.

На фиг. 2.9 показва едно от устройствата за нормализиране на мляко в поток с помощта на сметаноотделител. Изходящият тръбопровод за сметана е свързан чрез разклонителна тръба с изходящия тръбопровод за обезмаслено мляко. На изхода на крема е монтиран дросел. В процеса на нормализиране на млякото част от сметаната се изпраща през дюзата към изхода на сепаратора и, смесвайки се с обезмаслено мляко, образува нормализирана смес. Излишният крем излиза през тръбопровода. При пълна газ сепараторът работи като сметаноотделител. Ръкохватката на дросела има формата на капачка, покриваща цилиндричната част на тялото на дросела, върху която е нанесена скалата. С помощта на тази скала уредът за нормализиране се настройва на дадено съдържание на млечна мазнина съгласно таблицата. Точността на нормализиране на млякото чрез съдържание на мазнини с помощта на такова устройство е ± 0,2%.

В зависимост от технологичното предназначение повечето сепаратори в устройството си имат функции.

Таблица 2.1. Технически характеристики на сметаноотделители.

Индекс | Отворен с ръчно разтоварване на утайката | Полузатворен с ръчно изхвърляне на утайката |

||||

Производителност, m3/h | ||||||

Честота на въртене на барабана, s-1 | ||||||

Обем на калното пространство, dm3 | ||||||

Габаритни размери, мм | ||||||

Тегло без електродвигател, кг |

И така, в сепараторите за високомаслена сметана се увеличават разстоянията между плочите (до 0,6 мм), както и между плочите и държача на плочите. Приемникът на високомаслена сметана (съдържание на мазнини 82 ... 85%) и разклонителната тръба за тяхното отстраняване имат по-голям наклон. Подаването на отделена сметана (масленост 30...40%) към сепаратора се регулира с кран. Настройката на сепаратора за получаване на високомаслена сметана за различни видове масло става чрез промяна на количеството сметана и налягането на изхода на мътеницата (чрез манометър с помощта на регулиращо бутало)

Обадете се" href="/text/category/koll/" rel="bookmark">колекторни високоскоростни електродвигатели на еднофазен ток с напрежение 220 V.

Тъй като сепараторите са оборудвани с асинхронни електрически двигатели с промишлена честота 50 със скорост на въртене не повече от 50 s-1 като задвижване, се налагат специални изисквания към задвижващия механизъм, който осигурява въртенето на сепараторния барабан с честота от 80 s-1.

Най-често срещаната схема на задвижващия механизъм на сепаратора е показана на фиг. 2.10. Електродвигателят задвижва задвижващата част на съединителя, чиито подложки под действието на центробежна сила се притискат към вътрешната цилиндрична част на съединителната половина, която е неподвижно монтирана върху хоризонталния задвижващ вал. На същия вал е закрепено зъбно колело за прехвърляне на въртенето от хоризонталния вал на сепаратора към вертикалния. Последният има многорезбова спирална резба, която се зацепва със зъбното колело.

Ориз. 2.10 Схема на задвижващия механизъм на сепаратора.

1 - електродвигател, 2 - задвижваща част на центробежния ускоряващ съединител, 3 - задвижвана част на съединителя, 4 - хоризонтален вал, 5 - зъбно колело, 6 - еластична опора на гърлото, 7 - барабан, 8 - вертикален вал.

Движението в зъбната двойка на задвижването на сепаратора се извършва на принципа на винтова двойка, при която вертикалният вал е винт, а колелото е сектор. При движение резбата на винта на вертикалния вал се плъзга по зъбите на колелото с висока скорост (до 25 m/s), следователно, за да се намали износването им, двойката винтове е изработена от материали с нисък коефициент на триене и добра устойчивост на износване. Също толкова важни са точността на изработката и чистотата на обработката на зацепващите повърхности.

Винтовата предавка на задвижващия механизъм на сепаратора трябва да се смазва по време на работа, за което има тапи в клетката на леглото на сепаратора за пълнене и източване на смазката.

Важно е да се отбележи, че зъбната двойка на задвижването на сепаратора предава въртене в две посоки: от електродвигателя към барабана по време на неговото ускорение и работа, както и от барабана, който има голяма инерция, към електродвигателя, когато сепараторът е изключен. Това се обяснява с многостартовия (11 старта) дизайн на винта и големия ъгъл на наклон на неговия зъб. Предавателното отношение на шнековите двойки сепаратори е в диапазона 3...6.

Една от най-важните характеристики на задвижващия механизъм на сепараторите е наличието на така наречената еластична опора на гърлото, т.е. монтирането на горния лагер на вертикалния вал с възможност за известна свобода на движение в хоризонталната равнина. За да направите това, между горния лагер, разположен под основата на барабана и неговото гнездо в рамката на клетката, се вкарва еластичен елемент. За малки сепаратори това може да е гумена втулка. По-продуктивните имат група радиално разположени компресионни пружини (обикновено шест под ъгъл от 60 ° една спрямо друга).

Неточностите в производството и относителното положение на частите на барабана по време на монтажа водят до известно изместване на оста на вертикалния вал, въртящ се в лагерите, спрямо оста на въртене на барабана. Възникването в този случай на центробежна сила влияе неблагоприятно на работата на сепаратора. Наличието на еластичен елемент в опората за врата позволява на барабана да се самобалансира в определени граници (барабанът накланя вертикалния вал така, че неговият център на тежестта да съвпада с геометричната ос на въртене на барабана).

За да потуши вертикалните вибрации на барабана, вертикалният вал на клетката лежи върху пружина, разположена под долния лагер.

В сепараторите с голям капацитет вертикалните вибрации на барабана се възприемат от група пружини, монтирани в опората на гърлото на вертикалния вал, успоредно на неговата ос. Сепараторите с капацитет до 1000 l/h нямат такива пружини, тъй като масата на техните барабани е сравнително малка. Заедно с това малките колебания на вертикалния вал могат да доведат до задръстване на долния лагер и за да се избегне това, лагерът е сферичен. Скоростта на въртене на сепараторния барабан се контролира с помощта на тахометър със стрелка и специално устройство - пулсатор. Особеността на работата му е, че при натискане на бутона на пулсатора с ръка се усеща едно натискане при всяко завъртане на ексцентричния вал. Ексцентричният вал е свързан чрез червячна двойка към зъбното колело, използвано за задвижване на тахометъра и пулсатора и монтирано на хоризонталния вал на задвижващия механизъм на сепаратора. Инструкциите за сепаратора показват броя инчови минути, които пулсаторът трябва да има при номиналната скорост на барабана. Тахометърът показва честотата на въртене на задвижващия вал на хоризонталния сепаратор, чиято стойност също е посочена в инструкциите.

Сепараторните барабани имат висока кинетична енергия и когато двигателят е изключен, сепараторът продължава да се върти доста дълго време. При високопроизводителните сепаратори времето за спадане на скоростта до нула отнема няколко десетки минути. Тъй като след края на цикъла на работа сепараторите трябва да бъдат разглобени, почистени от утайки и измити (с изключение на саморазреждането с циркулационно измиване), за да се спести време на персонала по поддръжката, сепараторите са оборудвани със специални спирачни устройства. Такова устройство се състои от две подложки с облицовки, изработени от фрикционен материал. Чрез пружинен прът те са свързани с дръжката и са разположени в сепараторната купа под ъгъл 180° една спрямо друга. При такова спирачно устройство накладките действат върху външната стена на барабана.

При някои конструкции на задвижване, включително саморазреждащи се сепаратори, спирачката е монтирана в корпуса на ускоряващия центробежен съединител. В този случай спирачната накладка се притиска към външната повърхност на купата на съединителя, която е здраво свързана към хоризонталния задвижващ вал. Сепараторите със среден капацитет имат заключващи болтове в купата на леглото за фиксиране на барабана по време на почистване и пране. За целта при опаковане те влизат в гнездото на тялото на барабана.

2.3. Оборудване за хомогенизиране на мляко и млечни продукти

Хомогенизирането е раздробяването (диспергирането) на мастните топчета чрез излагане на мляко или сметана на значителни външни сили. По време на обработката размерът на мастните топчета и скоростта на изкачване се намаляват. Има преразпределение на обвивното вещество на мастната топка, мастната емулсия се стабилизира и хомогенизираното мляко не се утаява.

Клапанните хомогенизатори се използват за обработка на мляко и сметана, за да се предотврати разделянето им по време на съхранение.

Хомогенизатори-пластификатори от ротационен тип се използват за промяна на консистенцията на млечни продукти като топени сирена и масло. В маслото, обработено с тяхна помощ, водната фаза се диспергира, в резултат на което продуктът се съхранява по-добре.

Принципът на действие на вентилните хомогенизатори, които се използват най-широко, е следният. В цилиндъра на хомогенизатора млякото се подлага на механично въздействие при налягане 15...20 МРа. Когато вентилът се повдигне, леко отваряйки тясна междина, млякото излиза от цилиндъра. Това е възможно при достигане на работното налягане в цилиндъра. При преминаване през тясна кръгла междина между седлото и клапана, скоростта на млякото се увеличава от нула до стойност над 100 m/s. Налягането в потока пада рязко и капка мазнина, която е попаднала в такъв поток, се изтегля и след това в резултат на действието на силите на повърхностното напрежение се раздробява на малки капчици-частици.

По време на работа на хомогенизатора на изхода на вентилната междина често се наблюдава полепване на натрошени частици и образуване на "клъстери", които намаляват ефективността на хомогенизирането. За да се избегне това, се използва двустепенна хомогенизация (фиг. 2.11). На първия етап се създава налягане, равно на 75% от работното налягане, на втория етап се задава работното налягане. За хомогенизиране температурата на суровото мляко трябва да бъде 60...65°C. По-ниските температури увеличават утаяването на мазнините, докато по-високите температури могат да утаят суроватъчните протеини.

Фиг.2.11. хомогенизираща глава.

I - първа степен, II - втора степен, 1 - седло на клапана, 2 - клапан, 3 - стебло, 4 - притискащ винт, 5 - чаша, 6 - пружина, 7,8 - тяло.

Хомогенизатор с двустепенна хомогенизираща глава (фиг. 2.12) се състои от рамка, тяло, бутален блок, хомогенизираща глава, задвижване и колянов механизъм.

Ориз. .2.12. Хомогенизатор А1-ОГМ-5

1 - електродвигател, 2 - рамка със задвижване, 3 - коляно-мотовилков механизъм със системи за смазване и охлаждане, 4 - бутален блок с хомогенизиращи и манометрични глави и предпазен клапан, 5 - манометрична глава, 6 - хомогенизираща глава, 7 - клиновидно-ремъчно предаване .

Леглото е канализирано и обшито отвън с ламарина. Вътре в него е монтиран електрически мотор върху плоча, която е шарнирно закрепена към рамката на две скоби.

Буталото се състои от тялото на буталото, маншетни уплътнения, смукателни и изпускателни клапани и легла на клапаните. По време на работа на една бутална двойка течността навлиза в хомогенизиращата глава в пулсиращ поток. За да се изравни в хомогенизаторите обикновено се използват трибутални помпи, задвижвани от

колянов вал, в който коленете са изместени на 120 ° едно спрямо друго.

Двустепенна хомогенизираща глава, манометрична глава и предпазен клапан, разположен от противоположната страна на хомогенизиращата глава, са завинтени към блока на буталото. Манометричната глава има дроселиращо устройство, което позволява да се намали амплитудата на трептенията на стрелката на манометъра по време на работа на хомогенизатора. Задвижването на хомогенизатора включва електродвигател и ремъчна предавка.

Коляновият механизъм се състои от колянов вал, монтиран на два конусовидни ролкови лагера, свързващи пръти и задвижвана шайба. Свързващите пръти са шарнирно свързани към плъзгачите.

Промишлеността произвежда хомогенизатори с различен капацитет (Таблица 2.2).

Таблица 2.2. Технически характеристики на хомогенизатори за мляко и течни млечни продукти

Индекс | |||

Производителност, m3/h | |||

Работно налягане, MPa | |||

Температура на обработвания продукт, ºС | |||

Брой бутала | |||

Ход на буталото, мм | |||

Скорост на коляновия вал, s-1 | |||

Брой степени на хомогенизатор | |||

Мощност на електродвигателя, kW | |||

Габаритни размери, мм | 1430×1110×1640 | 1480×1110×1640 |

|

Тегло, кг |

В случай, че по време на хомогенизирането е необходимо да се изключи достъпът на микроорганизми до обработвания продукт, се използват специални асептични хомогенизиращи глави. В такива глави пространството, ограничено от два уплътнителни елемента, се захранва с гореща пара при налягане 30...60 kPa. Тази високотемпературна зона действа като бариера за предотвратяване навлизането на бактерии в цевта на хомогенизатора.

Хомогенизаторите-пластификатори се различават от вентилните хомогенизатори по принципа на действие и устройство. Работното тяло при тях е роторът, който може да има различен брой лопатки - 12, 16 или 24.

Хомогенизаторът-пластификатор (фиг. 2.13) се състои от рамка, корпус с винтове, приемен бункер и задвижване. Задвижването ви позволява да регулирате честотата на въртене на захранващите винтове (с помощта на вариатор) в рамките на 0,2,..0,387 s-1. Честотата на въртене на ротора с лопатки не се регулира и е 11,86 s-1. Принципът на работа на машината е следният. Маслото се подава в бункера, откъдето с помощта на два противоположно въртящи се винта се изтласква през ротора и излиза от дюзата с диафрагма в бункера на пълначната машина.

Ориз. 2.13. Хомогенизатор M6-OHA за масло:

1- колело, 2- легло, 3- корпус, 4- приставка за дюза, 5- дюза, 6- ключалка, 7- шнекова камера, 8- бункер, 9- контролен панел, 10- шнекове.

За да се предотврати залепването на масло, работните части на хомогенизатора се смазват със специален разтвор за щамповане преди започване на работа. Производителността на хомогенизатора зависи от скоростта на захранващите шнекове и е 0,76 ... 1,52 m3 / h. Мощност на задвижването на машината 18,3 kW.

Хомогенизатор ЯЗ-ОГЗ е предназначен за обработка на масата на топено сирене при производството на топено сирене и се състои от следните части: основа, корпус, комплект инструменти за хомогенизиране, бункер, разтоварващо устройство и задвижване.

Основата служи за закрепване на компонентите на хомогенизатора към нея. Корпусът съдържа работни възли и уплътнителни устройства.

Хомогенизиращият инструмент (фиг. 2.14) за подаване, смилане и смесване на масата на разтопеното сирене е направен под формата на подвижни и неподвижни ножове, разделени от дистанционни пръстени, както и зареждащо колело и разтоварващ ротор. Подвижните ножове имат специални канали, направени под определен ъгъл спрямо крайната повърхност, което улеснява движението на натрошения продукт към устройството за разтоварване. Валът на хомогенизиращия инструмент се върти с честота 49 s-1.

Бункерът за приемане и натрупване на сиренена маса е с топлоизолационен кожух.

Устройството за разтоварване под формата на две тръби, свързани помежду си с помощта на кран, служи за изхвърляне на хомогенизираната маса в дозатора на пълначната машина.

Ориз. 2.14. Комплект инструменти за хомогенизиране на хомогенизатор:

1- неподвижен пръстен, 2- движещ се пръстен, 3- пръстен с остриета, 4- бункер, 5- подвижен нож, 6- тяло, 7- неподвижен нож, 8- разтоварващ ротор, 9- хомогенизаторен вал.

Задвижването се състои от 11 kW двигател, предназначен да предава въртене от вала към движещата се част на хомогенизиращия инструмент.

Обработката на продукта на хомогенизатор ЯЗ-ОГЗ се извършва по следния начин. Масата на топеното сирене се подава периодично или непрекъснато в бункера на хомогенизатора. Под действието на вакуум, създаван от зареждащото гребно колело, продуктът постъпва в хомогенизиращия инструмент, в който, преминавайки последователно през подвижния и неподвижния нож, се хомогенизира и подава към разтоварващото устройство.

Използването на хомогенизатор позволява да се изостави технологичната операция по филтриране на сирената маса, за да се отстранят нейните неразтопени частици.

2.4. Оборудване за предварителна дехидратация на извара и казеинова маса

Това оборудване включва сепаратори за дехидратация на извара, сепаратори за суроватка и центрофуги. По-голямата част от това оборудване е описано в разделите, посветени на производството на съответните видове продукти (сирене, извара и др.).

Центрофугите, използвани в млечната промишленост, могат да бъдат утаителни и филтриращи, периодични и непрекъснати.

Понастоящем сравнително рядко се използва центрофуга с непрекъснато утаяване за предварителна дехидратация на изварената маса.

Пакетна филтрационна центрофуга за дехидратиране на млечна захар се състои от ротор, корпус, задвижване и контролен панел. Цилиндричният ротор е изработен от неръждаема стомана. Перфорираната му повърхност е снабдена с метална мрежа. За увеличаване на здравината роторът има две превръзки. Отворите на ротора с диаметър 5 mm са разположени шахматно със стъпка 20 mm. Роторът е монтиран на вала на двигателя, монтиран върху основа със сачмен лагер.Задвижването е фиксирано с болтове с гумени амортисьори. Роторът и задвижването са покрити със стоманен корпус. Предвидена е зареждаща фуния за зареждане на ротора с продукта. Капакът е със заключващо устройство.

Контролни въпроси.

1. Каква е средната продължителност на непрекъсната работа на различните видове филтри? 2. Какво повишава ефективността на ултрафилтрацията на суроватка в системата Sartocon-2? 3. В какви случаи пречистването на млякото с млекоотделители е неефективно? 4. Какви фактори влияят върху процеса на отделяне на млякото? 5. Как се регулира съдържанието на мазнини в млякото в сметаноотделители от различни видове? 6. В кои сепаратори млякото се подава в барабана отдолу? 7. Как се извършва нормализирането в кремоотделителите? 8. Какви фактори влияят върху хомогенизирането на млякото? 9. При какво налягане се извършва хомогенизирането в първия и втория етап? 10. Защо хомогенизаторите са оборудвани с трибутални помпи?

Министерство на образованието и науката

Новгородски държавен университет на името на Ярослав Мъдри

Институт по земеделие и природни ресурси

Катедра по механизация на селскостопанските машини

Контролна работа по темата

“Механизация на машинното доене на крави. Оборудване за първична обработка и обработка във фермата»

Съдържание:

1 Механизация на първичната обработка и преработка на мляко ………….……3

- Оборудване за пречистване на мляко…………………………..…..4

Оборудване за охлаждане на мляко………………………….7

Пастьоризация на мляко……………………………………………..…11

Стерилизация на мляко………………………………………………..13

1 МЕХАНИЗАЦИЯ НА ПЪРВИЧНА ПРЕРАБОТА И ПРЕРАБОТА НА МЛЯКО

Млякото е нетраен продукт. При благоприятни условия в него бързо се развиват микроорганизми. Следователно качеството на млякото и млечните продукти зависи от навременната му обработка и обработка.

Първичната обработка на млякото се извършва с цел запазване на неговите санитарно-хигиенни, хранителни и технологични свойства.Първичната обработка на млякото включва почистването му от механични примеси, охлаждане, съхранение и транспортиране.

Преработка на мляко (получаване на сметана, заквасена сметана, масло, сирене) - извършване на операции, насочени към промяна на първоначалните му свойства и качества.

За механизирането на първичната обработка и преработка на мляко нашата промишленост произвежда различни машини и съоръжения: охладители, чистачки-охладители, хладилни агрегати, пастьоризатори, сепаратори, маслобойни.

- Оборудване за пречистване на мляко

Прекъсващи филтри се използват за доене със събиране на мляко в преносими кофи и се монтират на гърлата на колби и резервоари. Като работни елементи на такива филтри се използват памучни тампони, марля, фланела, хартия, метална мрежа, синтетични материали.

памучни тампони с гладка или вафлена повърхност почиствайте млякото добре, но го филтрирайте бавно, което изисква увеличаване на филтърната повърхност. Дисковете се унищожават след употреба.

Марлени филтри се използват широко във ферми и комплекси, особено в момента. Те обаче бързо се износват, замърсяват и не осигуряват необходимата степен на пречистване на млякото.

Филтри Lavsan имат по-висока якост на тъканта (1 m 2 лавсан замества 40 m 2 марля), осигуряват висока степен на пречистване на млякото при достатъчно висока и постоянна скорост на филтриране.

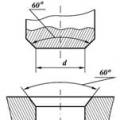

Филтри (Фиг. 1) се състои от куповидно тяло, две конични решетки, филтърен елемент и улей за кал. Конусната форма на решетките увеличава филтриращата повърхност, а също така допринася за по-добро пречистване на млякото, тъй като неразтворените замърсители се плъзгат по стената на решетката в жлеба.

Ориз. 1 филтър: 1 - горна решетка; 2 - филтърен елемент; 3 - долна решетка

Непрекъснати филтри се прилагат в доилни инсталации с поточни млекопроводи и в линии за първична преработка на мляко. Такива филтри могат да работят както при прекомерно, така и при вакуумно налягане.

Цилиндричен филтър с доставка на мляко под свръхналягане. През входната тръба 7 на филтъра (фиг. 2) се подава мляко под налягане 200 kPa, запълвайки пространството между филтърната тъкан 6 и вътрешния цилиндър. Преминавайки през филтърната тъкан и мрежата, пречистеното мляко излиза през тръбата 8. Херметичността на филтърния възел се постига чрез монтиране на гумено уплътнение под капака 2. Натрупаният въздух излиза през клапата в капака. За да се контролира налягането върху дюзата 7, е монтиран манометър.

Ориз. 2. Цилиндричен филтър: 1 - външен цилиндър; 2 - капак; 3 - опора; 4, 5 - консервирани решетки; 6 - филтърна тъкан; 7 - тръба за вход на мляко; 8 - тръба за освобождаване на мляко; 9 - дренаж

Цилиндричен вакуум филтър

използва се за почистване на мляко в потока при доене на крави със събиране на мляко в млекопровода.

Сепаратори - почистващи препарати.

Най-ефективно пречистване на млякото се постига с използването на центробежни почистващи препарати (фиг. 3).

Ориз. 3.Технологична схема на сепаратор-пречиствател:

1 - барабанен вал; 2 - основата на тялото; 3 - гайка; 4 - тяло на барабана; 5 - плочи; 6 - гайка на тръбата за мляко; 7 - тръба за мляко; 8 - приемна тръба; 9 - държач на плоча; 10 - кална камера; 11 - диск за налягане.

Сепараторът-пречиствател работи по следния начин. През отворения клапан на млекоприемника млякото постъпва в приемната поплавкова камера, която осигурява постоянен дебит с постоянно налягане. След това млякото през калибриран отвор навлиза в централната тръба на сепараторния барабан, в който се утаяват по-голямата част от механичните примеси. Освен това млякото, преминавайки през пространството на пакета от плочи, се почиства допълнително и, събирайки се в централната част на барабана, излиза през страничния прозорец в тялото на барабана в колектора.

1.2 Оборудване за охлаждане на мляко

Има много начини за охлаждане на млякото във фермите. Има изкуствени и естествени начини за охлаждане на млякото. Охладителите за мляко се разделят според следните основни характеристики:

- естеството на контакт с околния въздух - отворено напояване, затворено и поток;

- към профил на работна повърхност - тръбен и ламелен;

- брой секции - едносекционни и многосекционни;

- конструкции - едноредови и многоредови;

- форма - плоска и кръгла;

- промотиране на продукта - под налягане или с помощта на вакуум; под влияние на собствената си маса;

- посоката на движение на топлообменните среди - противоток, правоток и напречен поток.

Пластинчатият охладител с обратен поток се счита за най-често срещан.

Отворен спрей охладител (фиг. 3) е вертикална стена от хоризонтални тръби, разположени една над друга. Вътре в тръбите циркулира вода или саламура. Охладеното мляко се стича на повърхността на тръбите от разпределителния улей и се събира в колектор. За да се намалят габаритните размери на охладителните агрегати, те са направени под формата на успоредни секции. В този случай улеят разпределя млякото към всяка секция.

Ориз. 3 Отворете спрей охладителя: А- едносекционен (общ изглед): 1 - разпределителен улей; 2 – тръбни охладителни секции; 3 - улей за събиране на охладено мляко; 4 - дренажна тръба; 5 - колектор; b- принципна схема на работа

Противоточни охладители с плосък спрей и техните температурни криви (фиг. 4).

Млякото изтича през мрежата от отвори в долната част на горния чучур 2

и се стича като тънък слой върху работната повърхност

3

охладител, състоящ се от серия от хоризонтални тръби, свързани с колектор 1

под формата на намотка, през която охлаждащата течност се движи в противоток. След това охладеното мляко изтича в долното корито.

5

, откъдето през дренажната тръба постъпва в резервоара за събиране на мляко.

Ориз. 4 охладителя с противоточен плосък спрей:

а)- двусекционни; б)- единична секция; V)- схема на охладителя;

1

- долен улей; 2

- колектор; 3

– охлаждаща повърхност;

4

- горен улей; 5

– работна повърхност на саламура;

6

– входна тръба на охлаждащата течност

Затворените охладители са два вида: тръбни и пластинчати.Тръбният охладител се състои от двойни тръби, поставени една в друга и поставени в общ топлоизолиран корпус. Охладеното мляко се движи по централната тръба, а охлаждащата течност се движи в противоток по пръстеновидната междина. Охладителите от тръбен тип могат да имат две секции: охлаждане със студена вода и солена вода.

Пластинчатият охладител (фиг. 5) е топлообменник, чиято работна повърхност е изградена от отделни паралелно затворени плочи. Състои се от основна стойка с горни и долни хоризонтални пръти, притискаща плоча и гайка. На горния прът са окачени топлообменни работни плочи с гофрирана повърхност. Между тях, благодарение на гумените уплътнения, се образуват канали, през които текат охладеният продукт и охлаждащата течност. Всички плочи са уплътнени с притискаща плоча и гайки. Основните параметри, характеризиращи пластинчатия охладител, са видът и броят на топлообменните пластини. Размерите, формите и профилите на техните повърхности са разнообразни.

Ориз. 5 Схема на охладителя тип пластина: 1 - монтаж; 2 - горен отвор; 3 - пръстеновидни гумени уплътнения; 4 - гранична плоча; 5 - винт; 6 - притискаща плоча; 7 - голямо гумено уплътнение; 8 - долен отвор; 9 - прът; 10 - топлообменна плоча; 11 - багажник

Изкуствените методи се състоят в преработката му с помощта на хладилни машини и инсталации.

За охлаждане и съхранение на мляко в животновъдни ферми и комплекси се произвеждат резервоари за мляко, които от своя страна се делят на резервоари за охлаждане и резервоари-термоси.

Охлаждащите резервоари са най-модерното технологично оборудване на млечните ферми, осигуряващо дълбоко охлаждане на млякото и охладеното му съхранение в условията на фермата, които са разделени на резервоари с автономна система за охлаждане (Таблица 1) и директно охлаждане (Таблица 2).

МАСА 1Спецификации на резервоари за мляко

с независима система за охлаждане

таблица 2Технически характеристики на охладителните резервоари

с директно охлаждане на млякото

Резервоарите-термоси са с топлоизолация, осигуряваща съхранение на охладено мляко в тях.

1.3 Пастьоризация на мляко

Пастьоризацията е топлинна обработка на млякото с цел унищожаване на вегетативни форми на микрофлора, включително патогени. Режимът на пастьоризация също трябва да гарантира получаването на желаните свойства на крайния продукт, по-специално органолептични показатели (за придаване на вкус, желания вискозитет, плътност на съсирека).

Оборудване за пастьоризация на мляко.

Млякото и млечните продукти се пастьоризират в специални съдове, тръбни пастьоризатори, както и в пластинчати пастьоризатори и охладители.

Първите включват бани за дълготрайна пастьоризация и универсални бани.

Тръбна инсталация за пастьоризация(фиг. 6) се състои от две центробежни помпи, тръбен апарат, възвратен клапан, пароуловители и контролен панел с устройства за управление и регулиране на процеса.

Основният елемент на инсталацията е двуцилиндров топлообменник, състоящ се от горен и долен цилиндър, свързани помежду си с тръбопроводи. В краищата на цилиндрите са заварени тръбни листове, в които са разширени 24 тръби с диаметър 30 mm. Тръбните листове от неръждаема стомана имат фрезовани къси канали, които свързват краищата на тръбите последователно, като по този начин образуват непрекъсната намотка с обща дължина около 30 m.

Парата се подава към пръстена на всеки цилиндър. Отработената пара под формата на кондензат се отвежда с помощта на термодинамични уловители.

Загрятото мляко се движи във вътрешнотръбното пространство, преминавайки последователно през долния и горния цилиндър. На входа на парата е монтиран контролен клапан за подаване на пара, а на изхода на млякото от машината е монтиран възвратен клапан, с помощта на който недопастьоризираното мляко автоматично се изпраща за репастьоризация. Възвратният клапан е свързан чрез терморегулатор с температурен датчик, разположен също на изхода на млякото от машината. Уредът е оборудван с манометри за контрол на налягането на парата и млякото.

Ориз. 6 Тръбна инсталация за пастьоризация: 1 - центробежни помпи за мляко; 2- уловители; 3, 4 - разклонителни тръби за отвеждане на кондензат; 5, 6, 7, 8 - млекопроводи; 9-възвратен клапан; 10- вентил за регулиране на парата; 11 - предпазни клапани; 12 - тръбопровод за пара; 13 - манометри за пара; 14-тръба за изход на пастьоризирано мляко; 15 - манометър за мляко; 16- контролен панел; 17- горен барабан; 18 - долен барабан; 19- рамка

и т.н.................

Под механична обработка на мляко и млечни продукти се разбира следното: пречистване на млякото от механични и биологични замърсители, отделяне на мляко, хомогенизиране на мляко, млечни продукти и млечни смеси, диспергиране на многокомпонентни млечни смеси.

Пречистване на мляко

Млякото се почиства или чрез груби филтри, или чрез центробежно почистване на сепаратори. Пречистването на млякото е необходимо за отстраняване на биологичните замърсители, съдържащи се в пълномасленото краве мляко под формата на огромен брой микроорганизми и бактериални клетки. Тъй като е невъзможно да се пречисти напълно млякото, се използва пастьоризация или стерилизация на млякото.

Сепариране на мляко и млечни продукти

Разделянето на млякото се извършва с цел изолиране на мастния компонент на пълномасленото мляко за производство на млечни продукти, нормализирани с мазнини от отделено мляко и производство на млечни продукти от сметана (пастьоризирана сметана, масло, заквасена сметана и др.). Сепарирането на млякото се извършва на кремасепаратори от центробежен тип.

Отделянето на крема се извършва, за да се получи крем с високо съдържание на мазнини в линиите за вградено производство на масло чрез метода на тяхното директно преобразуване. използват се сепаратори за сметана с висока масленост.

Разделянето се извършва по време на поточното производство на извара чрез отделяне на съсирека от суроватката.

Отделянето на суроватката се извършва на сепаратори за избистряне, за да се изолира "полезният" компонент - протеинови съединения от суроватка от сирене и извара.

Хомогенизиране на мляко и млечни продукти

Хомогенизирането на млякото осигурява фрагментирането на мастните глобули на полидисперсното пълномаслено мляко в дисперсна фаза. Хомогенизирането е задължителен процес, който подобрява свойствата на млечните продукти. Хомогенизирането се извършва при производството на мляко за пиене, при подготовката на мляко за производство на ферментирали млечни напитки и продукти, при производството на заквасена сметана, кондензирано мляко, масло и други млечни продукти, когато е необходимо в съответствие с технологичния процес. . Хомогенизирането се извършва чрез екстремно механично въздействие върху мастната фаза на млякото чрез прокарване с висока скорост през тесни междини. Хомогенизиращите устройства се наричат хомогенизатори.

Разпръскване на млечни продукти

Дисперсията е необходима при производството на млечни продукти от комбинирани суровини (мляко на прах, растителни мазнини, други компоненти) чрез създаване на високо диспергирана емулсия от различни среди. За тези цели се използва апарат - диспергатор.

Дисперсантите се използват широко за: възстановяване на пълномаслено мляко от прах, при производството на кондензирано мляко, при производството на смес за сладолед, при производството на заквасена сметана с добавяне на немлечни мазнини и др.

Фирма Протемол доставя цялата необходима гама млекопреработвателно оборудване за механична обработка. По-подробна информация е представена в съответните раздели на сайта. Връзките са в лявото меню.