На современном рынке строительных материалов широкую популярность приобрели изделия из пенопласта, пенополистирола и других полимерных веществ. Обладая прекрасными теплоизоляционными и декоративными качествами, подобные материалы имеют характерные особенности изготовления и обработки.

Особенности обработки полимерных материалов

Резка полимерных материалов обладает следующими особенностями:

- полимерные вещества обладают высокими упругими свойствами;

- полимерные вещества имеют низкий коэффициент пластичности;

- процесс механического разрушения происходит без пластического течения и носит кускообразный характер;

- процесс обработки полимерного материала требует воздействия небольшой по величине силы резания.

Высокие упругие характеристики таких веществ вызывают обратимую деформацию слоя, лежащего в пределах поверхности резания. Это приводит к взаимному контактированию режущего инструмента с материалом и, как следствие, увеличению сил трения между ними. По этой причине обработку пенопласта рекомендуется вести только острозаточенным и смазанным машинным маслом инструментом.

Величина прилагаемого усилия влияет на точность и качество обработки. Правильный расчет этого усилия позволяет назначить оптимальные параметры оборудования и оценить величину погрешности обработки.

Виды станков с ЧПУ для резки пенопласта

Станки с ЧПУ, используемые для обработки полимерной продукции, классифицируют по нескольким признакам.

В зависимости от конструкции, оборудование с ЧПУ может быть:

- портативное;

- стационарное.

Портативное. Эти модели характеризуются простотой конструкции и возможностью их беспрепятственного перемещения. Кроме того, их можно собирать своими руками. Подобные агрегаты используются для выполнения небольшого количества задач и выпуска небольших партий товара.

Стационарное. Устанавливаются на длительное время и характеризуются большим весом, габаритами, сложностью устройства и многофункциональностью. Часто такие станки оснащены числовым программным управлением (ЧПУ), используемым для автоматизации процесса резки больших объемов продукции.

По способу обработки станки с ЧПУ бывают:

- С продольным и/или поперечным способом 2D-резания. В станках этого типа движение режущего механизма осуществляется в одной из пространственных осей.

- Для получения сложных объемных фигурных изделий (3Д-резание).

В станках этого типа режущий механизм двигается по осям X и Y пространственной системы координат при помощи механизмов, управляемых компьютерным программным управлением.

Классификация по режущему инструменту

В зависимости от вида режущего инструмента, станки с ЧПУ могут быть:

- ножовочные (в качестве режущего элемента используется остро заточенное ножовочное полотно);

- фрезерные станки (основной режущий орган – твердосплавные фрезы);

- дисковые (резка осуществляется твердосплавными дисками с зубьями);

- проволочные (струнные);

- (резка материала выполняется с помощью лазерного излучения).

Проволочное оборудование с ЧПУ пенорезкой имеет наибольшее распространение. В качестве режущего инструмента используются тонкие нихромовые нити, обладающие повышенной токопроводимостью и прочностью при натяжении.

Для сведения. Изготовление 3d-изделий круглой формы в комплект каждого оборудования с ЧПУ может быть включен .

Обзор популярных моделей

В современных условиях промышленной обработки полимерных материалов используются станки с ЧПУ как отечественного, так и зарубежного производства. К наиболее популярным отечественным разработкам относят станки с ЧПУ для резки пенопласта фирм Apparatus, СРП, Киберстек, Antum.

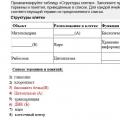

Наиболее популярные модели станков с ЧПУ пенорезкой отечественных производителей представлены в таблице.

| Наименование модели | Вид обрабатываемой продукции | Режим работы | Режущий инструмент | Рабочая область | Потребляемая мощность, Вт | Вес станка, кг | Стоимость, тыс.руб. |

| Продукция фирмы Apparatus | |||||||

| АРПУ-3(4)Д-60-60-60 | пенопласт, пенополистирол, листовой пластик | 2D, 3D | 60х60х60 | от 400 до 1300 | 70 | 65 | |

| АРП-4Д-90-60 | 2D, 3D | Нихромовая нить | 90х60 с изменяемой длиной струны | не более 350 | 45 | 85 | |

| Продукция фирмы Antum | |||||||

| FCM6060 | Пенопласт, пенополистирол, экструзионный полистирол | 2D, 3D | Нихромовая нить, фрезерный станок | 60х60х60 | от 400 до 1300 | 65 | 85 |

| A06-U | Пенопласт, пенополистирол, экструзионный полистирол | 2D, 3D | Нихромовая нить, | 120х60 с изменяемой длиной струны | не более 400 | 50 | 50 |

| Продукция фирмы Киберстек | |||||||

| CNC Foam Cutter - 2017 | Пенопласт, пенополистирол, экструзионный полистирол | 2D, 3D | Нихромовая нить | 100х135х250 | не более 2000 | 110 | 190-200 |

| Продукция фирмы СРП | |||||||

| СРП-3221 «МаксиУниверсал» | Пенопласт, пенополистирол, экструзионный полистирол | 2D, 3D | Нихромовая нить | 150х125х220 | не более 1500 | 100 | 180-200 |

Из зарубежных производителей станков с ЧПУ хорошо зарекомендовала себя продукция фирм:

- Proxxon (Германия);

- FUBAG (Германия);

- SPARKY (Болгария);

- Megaplot (Польша).

В последнее время на российском рынке появились образцы станочного оборудования с ЧПУ китайского производства, например, фирмы Limac.

Изготовление станка в домашних условиях

Ввиду высокой стоимости станков с ЧПУ заводского исполнения, некоторыми умельцами придуманы способы изготовление такого оборудования своими руками.

Создание станка для 2D-резки пенопласта в домашних условиях потребует применения следующих материалов:

- верстак (рабочий стол);

- понижающий трансформатор 220/12В;

- реостат или ЛАТР (лабораторный автотрансформатор регулируемый);

- проволока из нихрома длиной 0,5 м;

- металлические пружины.

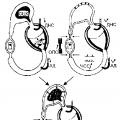

Схема станка для резки пенопласта своими руками

В качестве опорной конструкции для оборудования могут быть использованы лист фанеры, ДВП, ДСП, текстолитовая площадка толщиной 10–20 мм и размерами, соответствующими размерам планируемой к выпуску продукции.

По центру верстака укладывается опорный лист, по краям которого устанавливаются стойки для нити накаливания. На требуемой высоте одной из стоек крепится режущая проволока. Ко второй стойке крепится второй конец режущей проволоки с пружиной, соединенной с противовесом. Пружина в данном случае предназначена для натяжения нити во время ее нагревания.

Посредством последовательного соединения концов первичной обмотки трансформатора к сети электропитания 220 В, а выходных концов трансформатора через реостат (ЛАТР) к концам нихромовой нити накаливания, производят ее нагрев. С помощью реостата (ЛАТРа) производится регулировка температуры нагрева нити и осуществляется подбор оптимальной скорости подачи материала.

Конструирование станка для 3D-резки пенопласта своими руками потребует увеличить количество нихромовых нитей с соответствующим усложнением электрической схемы.

Изготовление станка для обработки полимерных материалов своими руками поможет сэкономить значительную часть средств, которые можно направить на приобретение расходных материалов.

Станок для резки пенопласта позволяет выполнять из полимеров изделия самой различной формы. Новейшие разработки управляются оператором через компьютер, а самодельные станки просты в изготовлении, но не менее эффективны.

Виды станков и принцип работы

В специализированных магазинах можно найти станок для резки пенопласта следующего типа:

- мобильный (похож на нож);

- для горизонтальной и поперечной резки;

- с числовым программным управлением.

Работа множества моделей станков основывается на едином механизме. Режущая поверхность нагревается и разделяет пенополистирол в соответствии с чертежом, как горячий нож режет сливочное масло. Нередко в качестве режущей поверхности используется леска. Самые простенькие самодельные станки оперируют единственной струной. Высокоточные модели с ЧПУ одновременно режут шестью лесками.

Разрез получается чистым, обрабатывать дополнительно его уже не нужно.

Устройство станков для фигурной резки пенопласта

Своими руками на станке разрезать лист пенопласта можно двумя способами: вертикально и горизонтально. Для вертикальной резки леску располагают перпендикулярно рабочей поверхности. Чтобы сделать ровный срез, используются чертежи и шаблоны. В качестве резака оптимальный материал — нихромовая нить.

При выборе станка важна длина заготовок. Например, существуют модели для резки пенополистирола с лесками длиной больше 2 м. За один цикл такой станок производит 12 метров погонных изделия согласно чертежам.

Для вырезания из пенополистирола более сложных элементов, например, игрушек, предметов дизайна, разработаны специальные модели станков для фигурной резки. Пенополистирол обрабатывается в нескольких проекциях. Из простого материала можно сделать модель самолета, фигурку человека или животного, сложные узоры.

Возможности станков для резки пенополистирола

Станки для фигурной резки можно применять в самых различных отраслях начиная от строительства и заканчивая рекламным бизнесом. Во время резки не образуется отходов, оплавленные поверхности получают дополнительную прочность. Толщина материала ограничивается только длиной нити.

По чертежам с большой точностью можно сделать своими руками:

- фигуры по любым чертежам из пенополистирола;

- формы для литейной промышленности;

- формы для заливки бетонных растворов;

- стенды для выставок и презентаций;

- логотипы, буквы для внешней рекламы;

- карнизы, розетки, арки и молдинги для украшения интерьеров;

- части для упаковок;

- пенопластовый погонаж.

Фигурной резке поддаются следующие материалы: поролон, пенополистирол, любые полимеры, которые можно обрабатывать нагретой леской.

Термический способ создания фигурных деталей из пенопласта имеет лишь один недостаток: во время нагревания из полимера выделяются вредные вещества. Поэтому рабочее место необходимо оснастить хорошей вытяжкой!

Самодельный станок для фигурной обработки

Чертежи для изготовления станка своими руками не понадобятся, настолько это простое устройство. На таком станке можно выполнять небольшие детали для рыбной ловли или домашнего хозяйства.

- Подбираем подходящий стол, покрытый электрическим и термоизолятором (например, полиамидной пленкой).

- В центрах длинных сторон стола крепим по одному изолятору из стекла или керамики. Потом между изоляторами будет протянута нить накала.

- Подбираем подходящую леску. Можно использовать нихромовую нить из старого утюга, паяльника или электроплиты. Спираль следует выпрямить в ровную нить. Толщина лески не должна превышать 0,5 мм.

- Чтобы нить не перегорела, ее подключаем к сети через понижающий трансформатор или реостат.

- К катушке на изоляторе своими руками подсоединяется леска, к ней монтажный электрокабель, который пойдет далее в сеть. Следует обеспечить максимальный контакт между леской и кабелем.

- Под столом леску протягивают ко второму изолятору, пропускают через него. Конец лески свободно свисает с изолятора, к нему прикручивается грузик. Вес грузика регулирует натяжение нагретой лески во время работы, подбирать его нужно методом проб. Таким образом, делаем скользящее крепление, обеспечивающее лучшую чистоту резки.

- Возле второй изоляционной катушки к леске крепится еще один электрокабель, направленный на реостат (клемму ползунка).

Самодельный станок запускается только после установки ползунка реостата на максимальный показатель сопротивления. Иначе нить моментально перегорит!

Производительность станка, сделанного своими руками, будет зависеть от температуры нагрева лески, то есть ее толщины и напряжения тока. Не рекомендуется подавать высокое напряжение, чтобы ускорить процесс. Потому что нить перегорит быстрее. Необходимо следить за состоянием нити, она должна нагреваться до ярко-красного цвета, но не белого. Белый цвет указывает на перекаливание. То есть напряжение тока нужно уменьшить и сделать его приемлемым для работы.

Вопрос утепления дома в наши дни очень актуален. Обшивка фасадов домов пенопластом – один из самых популярных видов утепления. И это весьма обосновано, т.к. процесс такого утепления простой и понятный, а все необходимые материалы всегда есть в свободной продаже.

Но все знают, что клеить пенопласт очень удобно на ровную стену. При любом способе поклейки пенопласта на стену: на клей из сухой смеси, на пену или клей-пену, всегда очень важно, чтобы лист пенопласта плотно прилегал к стене и не создавал воздушных зазоров.

Если стена ровная, то никаких вопросов не возникает. Но, к сожалению, идеальной ровностью стены старых домов не отличаются. Да и разные конструктивные особенности сооружения иногда создают перепады на плоскости стены.

Частично этот недостаток можно снивелировать укладкой пенопласта на более толстый слой клея. Но максимально допустимая толщина слоя клея часто не может перекрыть величину перепадов плоскости стен. К тому же слишком большие перепады приводят к неоправданному перерасходу клея.

Остаётся следующий выход из ситуации – подрезка пенопласта по толщине. Но делать это ножовкой очень неудобно и долго, особенно если нужно разрезать большое количество пенопласта. К тому же во время резки образуется большое количество мусора в виде пенопластовых шариков. Да и поверхность получается неровная и точность такой порезки весьма условная.

Для того чтобы быстро и ровно порезать пенопласт нужной толщины, можно воспользоваться станком для резки пенопласта. Это приспособление можно сделать самостоятельно, абсолютно своими руками.

Принцип работы и устройство станка для резки пенопласта

Принцип работы станка основывается на том, что пенопласт легко плавится под воздействием температуры. Таким образом, если по нему провести тонкой разогретой проволокой, он легко режется, образуя при этом идеально ровную гладкую поверхность.

Для изготовления станка нужны следующие комплектующие:

- ЛАТР (лабораторный автотрансформатор) или автомобильный аккумлятор;

- нихромовая нить;

- стойки для крепления нихромовой нити;

- пружина (1-2 шт.);

- доска-столешница;

- медный провод.

В качестве режущего предмета используется нихромовая нить (спираль). Её можно или купить в магазине или извлечь из старых бытовых приборов, в которых они использовались как нити накаливания (фен, например). Толщина спирали может быть 0,5-1 мм. Наиболее оптимальна толщина 0,7 мм. Длина зависит от ширины пенопласта, который будет резаться.

Важным элементом устройства для резки пенопласта является ЛАТР. Но если его нет, то его можно сделать при помощи старого трансформатора и прибора для зарядки автомобильных аккумуляторов.

Так же можно использовать компьютерный блок питания, в котором для подключения к спирали используются провода, дающие 12 Вт (желтый и черный).

Для работы такого станка достаточно иметь напряжение на выходе 6-12 Вт.

Нужно правильно отрегулировать длину и толщину нити накаливания и что бы это соответствовало напряжению. Если нить будет слишком сильно накаляться, то она может лопнуть. Ну а если нить слабо нагревается, то резка будет происходить медленно.

Так же в качестве источника питания может быть использован автомобильный аккумулятор. Им можно воспользоваться в условиях, если на участке нет электричества.

Для разных задач можно сделать разные конструкции устройства для резки пенопласта.

В основном эти устройства будут отличаться длиной спирали. Для порезки пенопласта на бруски нужна небольшая длина спирали.

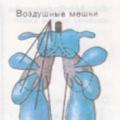

Можно установить две спирали и разрезать лист на несколько брусков за один проход.

Две спирали разрезают лист на три части за один проход. На подставке набиты направляющие для ровной подачи пенопласта.

Но, в крайнем случае, на бруски пенопласт можно порезать и ножовкой. Гораздо сложнее нарезать пенопласт по толщине, да ещё и с заданным размером. Поэтому рассмотрим как изготовить станок для резки пенопласта по ширине.

Пошаговая инструкция по самостоятельному изготовлению станка и резке пенопласта

Шаг 1. Заготовка столешницы. В качестве столешницы аппарата для резки пенопласта своими руками, можно взять любой кусок ДСП нужного размера. Поверхность, по которой будет передвигаться пенопласт, должна быть гладкой. В столешнице просверливаются отверстия для стоек. В качестве стоек удобно использовать металлические штыри с резьбой диаметром 10-12 мм. Высота стоек должна соответствовать толщине листов пенопласта плюс запас по высоте. Штырь фиксируется гайками.

Для придания конструкции устойчивости, снизу к столешнице прикрепляются бруски, которые будут так же служить для безопасного прохождения электрического провода.

Шаг 2. Подключение подающих ток проводов. Снизу под столешницей провода подключаются к металлическим стержням-стойкам: провод наматывается на нижний конец штыря и прижимается болтом.

Второй конец проводов должен быть подключен к источнику питания в зависимости от выбранного способа. Самым лучшим соединением будет соединение через вилку, которая будет соединяться с розеткой ЛАТЕРа. Возможно соединение через самозажимные клеммы, а так же при помощи скрутки и пайки. Это зависит от выбранного источника питания.

В любом случае, соединение должно быть выполнено в соответствии с правилами работы с электрическими установками и приборами, быть удобным для работы и безопасным во время эксплуатации.

Шаг 3. Закрепление нихромовой спирали . Нихромовая спираль закрепляется между двумя стойками. С одного конца спирали прикрепляется пружина (их может быть и две).

Пружина нужна для того, чтобы натягивать нихромовую нить во время работы. Дело в том, что при нагреве нихромовая нить удлиняется и провисает. Нить в таком состоянии не даст качественного реза. Поэтому нить закрепляют в изначально напряженном состоянии, так чтоб пружина была слегка растянута.

Для крепления нихромовой нити на штыре используются шайбы с внутренним диаметром немного большим чем диаметр штыря. В шайбе делается небольшое отверстие для крепления самой спирали. Также делается небольшая заточка со стороны внутреннего диаметра для того, чтоб шайба могла фиксироваться на резьбе штыря.

В одну шайбу вставляют пружину с прикрепленной к ней спиралью и одевают её на первый штырь. Вторую шайбу надевают на второй штырь и в просверленное отверстие продевают нихромовую спираль. Далее её натягивают так, чтоб пружина растянулась, и фиксируют.

Шаг 4. Резка пенопласта. Чтобы распустить лист пенопласта на два листа заданного размера, спираль выставляют на нужную высоту. Необходимое расстояние отмеряют линейкой.

Затем станок подключают к источнику питания. Нить нагревается и теперь можно резать пенопласт, плавно продвигая его вперед по столешницы.

Скорость резки зависит от температуры накаливания нити, что в свою очередь зависит от поданного напряжения и толщины самой нити. Не стоит стараться подать больше напряжение, чтобы достичь большой скорости, т.к. это может привести к быстрому перегоранию нити. Здесь опытным путем должен быть подобран баланс между напряжением, толщиной и длиной нити. Нить не должна перекаляться во время работы. При разогреве она становится красного или алого цвета. Но она не должна становиться белой – это говорит о перегреве нити и о том, что напряжение желательно снизить, иначе в таком режиме нить долго не прослужит. Конечно же, плавная регулировка легко делается, если есть в наличии ЛАТЕР. Но если его нет, то лабораторный блок питания можно сделать и из компьютерного блока питания, на видео ниже есть больше информации. После того как вы своими руками сделали этот станок для резки пенопласта, нужно убедиться, что аппарат безопасный.

Нужно помнить, что все мероприятия должны соответствовать технике безопасности по работе с электроприборами. Источник питания должен иметь заземление, все соединения должны быть тщательно заизолированы. Все работы по сборке станка должны производиться с обесточенными проводами. Станок подключается к электросети только на время работы с пенопластом. После работы его необходимо тут же выключить. Во время работы со станком нужно избегать прикосновения к металлическим деталям и самой нихромовой нити.

Шаг 4. Резка пенопласта под углом. Иногда возникает необходимость разрезать пенопласт таким образом, чтоб одна сторона была выше, а другая ниже.

Для этого спираль выставляется под уклоном с нужными параметрами. Таким образом можно получить листы пенопласта различного сечения.

Полезное видео

Рекомендуем вам еще:

Резка пенопласта осуществляется с целью получения элементов различных выразительных крупномасштабных надписей, для изготовления рельефных изображений на рекламных щитах и фасадных частях художественно оформленных зданий. Также резка листового материала из пенопласта используется для получения строительных заданного размера.

Чтобы выбрать нужное оборудование для резки пенопласта, необходимо чётко поставить перед собой задачу: какой конкретно материал будет подвергаться резке, на какие виды отдельных изделий и каковы перспективы этого бизнеса в будущем? Определив направление деятельности, можно приступать и к выбору подходящего оборудования. А выбор здесь очень большой - от простых станков для фигурной резки пенопласта до станков для 3D резки пенопласта.

Технология резки пенопласта

Технологии резки пенопласта сильно отличаются в зависимости от целей и задач, поставленных перед мастером. Иные изделия хорошо вырезаются обычным острым ножом или станком ножовочного типа, другие - лишь с помощью лобзиков, как ручного, так и механического. Нередко специалисты по вырезанию букв из пенопластового листа используют разогретую до высокой температуры проволоку.

Новым шагом в технологии резки пенопласта является использование различного станочного оборудования низкой и высокой стоимости. В этих станках применяются совершенно разные способы резки. В более простых – термический метод с помощью разогретого режущего элемента. В других - резка механического типа с помощью фрез различной конфигурации.

Более сложные и дорогие виды оборудования для обработки пенопласта – это лазерные станки, позволяющие изготавливать из пенопластового сырья изделия высоких геометрических требований. Как правило, станки для фигурной и лазерной резки оборудованы блоками ЧПУ, позволяющими оператору в короткое время формировать программный алгоритм действия станка, и дальнейшая работа оборудования уже происходят без участия человека.

Каждый вид оборудования для деления пенопласта на части находится в своём ценовом сегменте, и чем выше качество получаемых изделий и чем проще процесс формирования задания, тем цена на оборудование выше.

Оборудование для резки пенопласта

Будем рассматривать оборудование по мере роста его стоимости и по мере увеличения функциональных возможностей станков. Учитывая, что на рынке такого оборудования очень много предложений, как от отечественных производителей, так и от зарубежных, цена на станки с аналогичными возможностями может сильно отличаться в зависимости от страны-производителя.

В последнее время многие потребители начинают обзор нужного им оборудования с китайских моделей. И, как ни грустно это звучит, им и заканчивают. Ведь современный Китай – это высокоиндустриальная страна, которая является основным производителем оборудования чуть ли не для всей планеты. К тому же, показатель цена-качество у китайского оборудования очень высокий, что делает его высоко конкурентным, высоко функциональным и надёжным.

Ручная резка пенопласта

Для ручной резки пенопласта в домашних условиях неплохо бы разобраться, как сделать станок для резки пенопласта своими руками. Чтобы самостоятельно резать пенопласт, потребуется разогретый металлический стержень или проволока. Ведь при холодной резке этот материал крошится и лопается. Даже самые острые режущие инструменты проблему не решают. Конечно, есть ещё ножи с зазубринами, можно для уменьшения шума смазать лезвие этого ножа машинным маслом, а образующуюся при резке стружку и крошево удалять с помощью пылесоса. Но без физических усилий резать ножом этот великолепный утеплитель невозможно.

Более прогрессивным ручным способом обработки пенопласта дома является воздействие на этот материал разогретой струной. Струна натягивается на зажимы ручного станка, похожего на ножовочный станок по металлу, и к ней подводится напряжение от низковольтного источника тока. При протекании тока по струне она быстро нагревается, и дальнейшее резание пенопласта больше будет походить на его плавление в зоне реза. Для этого способа ручных усилий почти не требуется, если не считать передвижение листа материала по мере прохождения струны.

При средней толщине листа примерно в 50 мм скорость реза самодельным станком для резки пенопласта составляет не менее 1 метра за 10 секунд. При этом способе нужно обязательно обеспечить отток вредных веществ, которые образуются при нагреве пенопласта. Для этого может подойти обычный бытовой пылесос или вентилятор.

Но можно резать материал и холодной струной. Ведь при повторно-возвратном движении она нагревается, и происходит продавливание ей разогретого пенопласта по нужной траектории.

Фигурная резка пенопласта

Рассмотрим оборудование для фигурной резки пенопласта. Станки этой группы дают возможность оператору использовать современные технологии обработки материала и создавать таким путём изделия очень сложной формы, причём делают это настолько быстро и аккуратно, что лучшего и пожелать трудно. К тому же расходы на работу станка едва ли не условные. Главным препятствием на пути усложнения форм изготавливаемых изделий - фантазия самого человека.

С помощью фигурной обработки создаются: объёмные модели отдельных букв и целых логотипов фирм и компаний, рекламные надписи и реквизиты магазинов. Такие методы используются и для выполнения декораций любого уровня, для художественного моделирования в архитектуре и в строительстве.

Если аппарат для фигурной обработки оснащён ЧПУ, то им можно изготавливать любые формы из экструдированных и вспененных видов пенопласта. Безукоризненная точность резки и высокая технологическая скорость работы позволяют изготавливать детали только на «отлично».

К моделям новых видов режущего оборудования относится 4х-координатный станок «Зодчий» с рабочей головкой фрезерного типа. Кроме резки пенопласта этот аппарат может выполнять работы по форматному раскрою как ДСП, ЛДСП, ПВХ, так и полиуретана. Хорошие рабочие качества он выдаёт также при обработке стеклотекстолита и акрила.

Благодаря программному обеспечению СРП-4612 операции по раскрою и резке материалов упрощаются до минимума. Режущий элемент имеет возможность большого перемещения по вертикали. Программы для работы станка могут вводиться из ноутбука, входящего в комплект данного оборудования.

Благодаря программному обеспечению СРП-4612 операции по раскрою и резке материалов упрощаются до минимума. Режущий элемент имеет возможность большого перемещения по вертикали. Программы для работы станка могут вводиться из ноутбука, входящего в комплект данного оборудования.

Рабочие параметры станка:

- скорость реза – до 100 см/с;

- мощность двигателя – 5000 Вт;

- мощность на шпинделе – 2300 Вт;

- питающая сеть – 220 В 50 Гц.

Имея такие высокие рабочие параметры, аппарат является дорогостоящим. Цена станка для резки пенопласта«Зодчий» в настоящее время равна 1млн.300 тыс. рублей.

Сложную конструкцию имеет и станок для резки пенопласта ФРП, который уже с этого, 2017 года снят с производства ввиду наличия более функциональных видов оборудования. Но производитель по заказу клиента может поставить и этот аппарат.

Оборудование этого класса имеет два отдельных портала, каждый из которых может работать синхронно и асинхронно с другим. Это позволяет вдвое повысить производительность работы оборудования и одновременно вырезать, например, правое и левой крылья модели самолёта. Программный модуль ЧПУ станка имеет высокую функциональность, а для токарной или фрезерной резки материалов достаточно купить к станку лишь дополнительную оснастку.

Оборудование этого класса имеет два отдельных портала, каждый из которых может работать синхронно и асинхронно с другим. Это позволяет вдвое повысить производительность работы оборудования и одновременно вырезать, например, правое и левой крылья модели самолёта. Программный модуль ЧПУ станка имеет высокую функциональность, а для токарной или фрезерной резки материалов достаточно купить к станку лишь дополнительную оснастку.

В модели ФРП-01 очень хорошо продумана систему уборки отходов от резки, а его конструкция позволяет складывать рабочее оборудование после работы, благодаря чему размеры станка уменьшаются чуть ли не вдвое.

Заготовка фиксируется в станке ФРП с помощью поворотных дисков без приспособлений дополнительного характера. Аппарат выпускается как для ручного режима работы, так и для механического. Скорость вращения заготовки регулируется с помощью мотор-редуктора, а подключения к отдельному компьютеру программный модуль не требует.

Стоимость станка ФРП в настоящее время составляет от 110 000 рублей.

Интересная и современная модель оборудования - станок для резки пенопласта СРП. Модель СРП – 3222 по сравнению с ранними моделями этого производителя имеет увеличенный рабочий стол для изготовления изделий погонажного типа в виде различных утеплителей для труб отопления, плинтусов и деталей отделки фасадов зданий. На таком оборудовании можно изготавливать изделия большого размера.

Все модели этой станочной серии позволяют устанавливать сразу 6 струн для резки пенопласта и синхронно изготавливать одновременно 6 однотипных деталей. Так как длина одной струны равна более двух метров, то сразу можно изготовить изделий на 12 погонных метров. В модели СРП-322 учтены все лучшие качества предыдущих вариантов станка СРП. На него можно одновременно установить до четырёх блоков из пеностирола и резать их одновременно на требуемые изделия.

Все модели этой станочной серии позволяют устанавливать сразу 6 струн для резки пенопласта и синхронно изготавливать одновременно 6 однотипных деталей. Так как длина одной струны равна более двух метров, то сразу можно изготовить изделий на 12 погонных метров. В модели СРП-322 учтены все лучшие качества предыдущих вариантов станка СРП. На него можно одновременно установить до четырёх блоков из пеностирола и резать их одновременно на требуемые изделия.

По просьбе заказчика станки этой серии комплектуются поворотным столом, который имеет диаметр в 76 см. Это позволяет запрограммировать на станке трёхмерную резку различных форм из пенопласта. Заготовка надёжно закрепляется на поворотном столе и поворачивается по программе, задаваемой с помощью ЧПУ. А современный станок для резки пенопласта с ЧПУ позволяет ещё вырезать фигуры в широко востребованном в наше время 3Д-формате.

Для выполнения изделий такой сложной формы очень большую роль играет стабильность поворота стола, которая в станке СРП обеспечивается зубчатым редуктором с высокой точностью задаваемых углов поворота.

Купить станок для резки пенопласта модели СРП сейчас можно за 187 000 рублей. Предложений о продаже этого оборудования для резки пенопласта и других моделей предостаточно на интернет-сайтах.

Станки от Proxxon

Отличными рекомендациями среди производственников пользуются станки Thermocut Proxxon. Это терморежущий аппарат для работы с полистиролом и пенопластом от компании Proxxon. Устройства очень практичны в эксплуатации, подходят как для горизонтальной резки материала, так и для его резки под заданным углом.

Кроме резки пенопласта этот аппарат подходит и для резки других термопластичных материалов. При питании от бытовой электрической сети в 220 В станок имеет электроизоляцию 2 класса. Вес станка составляет всего лишь 3 кг.

При цене в 8 000 рублей это оборудование себя полностью оправдывает уже в первые месяцы работы.

Лазерное оборудование для резки полистирола

Более современным и технологичным оборудованием рассматриваемого класса является станок для лазерной резки пенопласта. Такие лазерные резаки и граверы используются для изготовления малогабаритных изделий из листовых неметаллических материалов.

Такими станками можно изготавливать различную продукцию художественного типа в виде 3Д-сувениров или элементов мебели, комнатной отделки. Ими на поверхности изделий можно наносить различные надписи и ажурные гравировки. Такое оборудование также широко используется в рекламной индустрии. Лазерные станки с ЧПУ для резки пенопласта в Россию в основном поступают из Китая с 2009 года.

Для заказа станочного оборудования такого класса нужно зайти на сайт продавца, узнать, сколько стоит аппарат, и начать переговоры с менеджером торгующей компании. Специалист даст пространную консультацию по функциональности, назначению тех или иных станков и предоставит прайс-лист на любое оборудование.

Если для начала предпринимательства у человека нет таких сумм, какие указаны напротив станков для лазерной резки с ЧПУ, можно поискать предложения б/у станков резки пенопласта. Таких вариантов на сайтах продавцов оборудования также достаточно. Нужно лишь выбрать подходящий вариант оборудования, согласовать условия начального этапа эксплуатации и гарантийный срок.

Цены на такое оборудование порой на порядок ниже, чем на новое, а его рабочие качества в основном остаются на том же уровне, что и в момент первой продажи.

Пенопласт – востребованный материал, поэтому на станке для резки пенопласта с ЧПУ изготавливается много продукции, которая используется для утепления труб и востребована в виде всевозможных декоративных элементов.

Несмотря на кажущуюся простоту и легкость обработки, полимерный материал не рекомендуют резать механическим способом с помощью пилы или «болгарки», так как он крошится при этом. В домашних условиях, если не требуется чистоты кромки, например, для резки плит, то пользуются ножовкой с мелким зубом или ножом.

Внимание. Достоинство пенопласта, – это его малый вес, поэтому объёмные элементы закрепляют на стену, или выставляют в виде декоративных надписей.

Слова, сложенные из букв, представляют прекрасный декор для интерьера помещения. При этом любую надоевшую композицию из букв можно заменить другой.

Особенности резания полимерного материала

Чтобы изготавливать заготовки из пенопласта и полистирола, устройство делают своими руками, или покупают станок для резки пенопласта с ЧПУ. Для резки пенопласта чаще используется нихром, реже титановый сплав: из-за повышенной стоимости. Сплав нихрома и титана применяются в виде проволоки с диаметром от 0,1 мм до 0,5 мм, при этом длина таких нагретых струн влияет на производительность оборудования. К самодельным станкам нет особых требований, так как резку полимерного материала приходится делать вручную.

Станки бывают с одной струной, в виде лобзика, а также с двумя и более нитями накаливания, в зависимости от конфигурации изделия. Чаще всего с одной струной отдельные части станков по пенопласту делают самодельными, при этом изготовление их особой сложности не представляет. С ЧПУ применяются станки для резки пенопласта в тех случаях, когда изготавливаются детали сложной конфигурации в режиме 2d или 3d и нужен выпуск большого объема изделий.

Виды станков

- СФР аппарат для фасонного резания. Для управления – обычный порт компьютера. На таком фрезерном агрегате расположена поворотная головка и до 8 нагревательных элементов.

- СРП-3420 На агрегате производится резка пенопласта в виде прямоугольных заготовок для дальнейшей обработки.

- ФРП-05 – станок небольшого размера, имеющий одну струну из нихрома. Может обрабатывать деталь в 3-х плоскостях (3d-режим)

- СРП-3220 – Макси. На станке изготавливают утеплители для труб и упаковочную продукцию.

ЧПУ станка СФР-Стандарт

Рассмотрим принцип работы станка СФР по программе Penop. В меню заложено программное управление станком через определенные команды кнопками. Чтобы они были с быстрым управлением, для этого сдублированы и вынесены на панель инструментов. Функционал программы позволяет создавать файлы с нужными профилями будущих фигур, их размерами и масштабом. Также программа автоматически подбирает мощность и скорость резания, температуру накаливания нитей и другие параметры станка при резке полимерного материала.

Она разрешает настроить и сохранить выбранные параметры, поэтому на агрегате производится резка без дополнительной настройки. При нанесении профиля детали, главное соблюсти замкнутость линий: чтобы начало очередного элемента было концом предыдущего. Это необходимо для того, чтобы аппарат резал заданный профиль заготовки без сбоев.

Получение 2d фигур

При изготовлении двухмерных деталей на агрегате СФР-Стандарт востребованы файлы в формате PLT. Чтобы открыть необходимый файл, нужно в меню выбрать пункт «обработка фигуры 2d».

После того, как файл загрузится в отдельное окно программы, для более продуктивной настройки и управления можно воспользоваться кнопкой «правка». С ее помощью подгоняются недостающие детали, сглаживаются углы, изменяется масштаб фигуры. Загрузив созданные файлы и настроив определенные параметры к станку, дальнейшее управление производится с помощью трех кнопок:

- программный запуск;

- пауза;

- стоп.

Изготовление 3d деталей

Нагретые струны двигаются по осям X и Y при помощи приводов, управляемых компьютерной системой. Точные механизмы позволяют резать материал с высокой точностью, повышенной чистотой и любой конфигурации.

Фрезерный станок с ЧПУ 3d фрезер дает возможность получать модели для отливки сложных по конфигурации деталей, например, различных объемных элементов в виде букв, декоративных фигур. Кроме того, подобные фигуры и буквы можно получать после обрабатывания фрезой на больших оборотах.

Важно знать. С помощью поворотного стола режут различные проекции одной формы, что делает такие детали 3d завлекательными фигурами.

Достоинства станков для резки пенопласта

Такие устройства с числовым программным управлением для резания фигур из пенопласта создают детали любой сложности за короткий срок и сравнительно дешево. 2d и 3d фигурная резка пенопласта используется для изготовления объёмных логотипов из букв и графических изображений. А также для муляжей различного товара, стендов выставки, изоляции для труб, и всевозможного декора.