گالتوفکا فرآیند تمیز کردن سطح قطعات کار کوچک و قطعات از سوراخها، رسوب، خاک قالبگیری، خوردگی و غیره. همچنین به بهبود کیفیت سطح محصولات - پرداخت (به پولیش مراجعه کنید) کمک میکند. G. در طبل انجام می شود. برای سرعت بخشیدن به آسیاب، مواد ساینده - ماسه، سنباده، کوراندوم و غیره - را به همراه قطعات داخل درام بارگذاری می کنند (آسیاب خشک) و گاهی اوقات حلال های مختلفی را در آن می ریزند (آسیاب مرطوب). برای پولیش، خاک اره چوب، ضایعات چرم و غیره را به همراه قطعات داخل درام بارگذاری می کنند (پالکاری خشک) و گاهی محلول هایی از صابون، قلیایی و غیره (صیقل مرطوب) وارد می کنند. برای اختلاط بهتر از درام هایی با چرخش خارج از مرکز استفاده می شود. در حین غلت زدن ارتعاشی، محفظه های کار در چند جهت با فرکانس 15 تا 50 تحت ارتعاش قرار می گیرند. هرتز،که حرکت پیچیده قطعات و ذرات ساینده را تضمین می کند. دستگاه غلتشی ارتعاشی به شما امکان پردازش قطعات بزرگ (به صورت ثابت) را می دهد. همچنین از Hydrotumbling استفاده می شود که باعث سخت شدن سطحی می شود که باعث افزایش استحکام خستگی مواد قطعه می شود. هنگام آبکاری، قطعات در محفظه ای ثابت می شوند که داخل آن مایع با شات فلزی ظریف حرکت می کند. D. I. Braslavsky، V. M. Raskatov.

دایره المعارف بزرگ شوروی. - م.: دایره المعارف شوروی. 1969-1978 .

مترادف ها:ببینید "Galtovka" در سایر لغت نامه ها چیست:

غلت زدن یک فرآیند تکنولوژیکی برای تمیز کردن و پیش تصفیه سطح مواد جامد است. برای فرآوری سنگ های زینتی و همچنین قطعات کار کوچک و قطعات ترازو، فرز، خاک قالب گیری، همچنین برای... ... ویکی پدیا استفاده می شود.

تمیز کردن، ضربه زدن، غلتیدن فرهنگ لغت مترادف روسی. اسم غلت، تعداد مترادف: 7 غلت ارتعاشی (1) ... فرهنگ لغت مترادف

تمیز کردن سطح محصولات فلزی کوچک (از سوراخها، زنگزدگی، خاک قالبگیری و غیره) در درامهای دوار (به اصطلاح غلتشی) با ماسه، سنباده، کوراندوم یا سایر مواد ساینده. لرزش و... فرهنگ لغت دایره المعارفی بزرگ

غلت زدن- تغییر شکل پلاستیک سطح در اثر برخورد قطعات شل و بدنه کار در حجم بسته در حین حرکت آنها ناشی از چرخش بدنه کار. [GOST 18296 72] موضوعات: تغییر شکل پلاستیک سطح تعمیم ... راهنمای مترجم فنی

غلت زدن- روشی برای تمیز کردن سطح محصولات فلزی در درام های دوار که در داخل آن مواد ساینده برای سرعت بخشیدن به پردازش قرار می گیرد. دایره المعارف بزرگ پلی تکنیک

و و متخصص. تمیز کردن سطح محصولات فلزی کوچک در درام های دوار با ماسه، سنباده، کوراندوم و غیره. ◁ غلت زدن، اوه، اوه. G. طبل. * * * شستشوی غلتشی سطح محصولات فلزی کوچک (از سوراخ ها،... ... فرهنگ لغت دایره المعارفی

گالتوفکا- روشی برای تمیز کردن قطعات و تکمیل سطوح آنها. در درام های چرخشی که مواد ساینده در آن بارگذاری می شوند انجام می شود. غلت زدن در محفظه های تحت ارتعاشات در چند جهت با فرکانس 15-50 هرتز،... ... فرهنگ لغت دایره المعارف متالورژی

غلت زدن- būgninis apdirbimas statusas T sritis chemija apibrėžtis Smulkių detalių paviršiaus apdirbimas sukamuosiuose būgnuose (su abrazyvais ar be jų). atitikmenys: انگلیسی. پردازش بشکه؛ بشکه کردن غلتش روس طبل زدن غلت خوردن؛...... Chemijos terminų aiškinamasis žodynas

گالتوفکا- 29. تغییر شکل پلاستیک سطح غلتشی در اثر برخورد قطعات شل و بدنه کار در حجم بسته در حین حرکت آنها ناشی از چرخش بدنه کار.

غلتشی یک فرآیند تمیز کردن سطحی است که در نتیجه پولیش کلی محصولات داخل یک درام چرخان با استفاده از مواد شوینده و پولیشکنندهها از جمله محلولهای سود سوزآور، آهک رقیقشده، خاکستر سودا و برخی موارد دیگر انجام میشود که میتواند فرآیند تمیز کردن را سرعت بخشد. علاوه بر چنین وسایلی، توپ های فولادی با اندازه های مختلف در درام بارگذاری می شوند. طبل، به عنوان یک قاعده، وجهی، صاف و استوانه ای شکل است.

یکی از اجزای آن پوششی است که از بیرون از فلز ساخته شده و در داخل با لاستیک روکش شده است. به لطف این دستگاه، محصولات در برابر ضربه محافظت می شوند و درام مهر و موم می شود. درام های لاستیکی نسبتاً اخیراً ظاهر شده اند.

شرکت ما خرسند است که سنگ غلتکی را به شما پیشنهاد دهد. کاتالوگ سنگ غلتکی در لینک -

قیمت سنگ طبیعی غلتکی:

سنگ گالوانیزه از هر یک از لیست زیر برای روکش از 800 روبل در متر مربع، برای سنگ فرش، سنگ ضخیم 4-6 سانتی متر از 900 روبل در متر مربع.

ارسال به شهرهای دیگر.

سیاه افتاد.

خاکستری مایل به سبز غلتید

خیلی وقت پیش، مردم با تماشای رودخانه یا دریا که امواج آن سنگ های واقع در ساحل را نوازش می کردند، متوجه این روند در طبیعت می شدند و از این طریق آنها را پردازش می کردند. با پیشرفت علم و فناوری، دانشمندان روشی را پیدا کردند که روند غلت خوردن را سرعت می بخشد و آن را به کمال رساند.

خیلی وقت پیش، مردم با تماشای رودخانه یا دریا که امواج آن سنگ های واقع در ساحل را نوازش می کردند، متوجه این روند در طبیعت می شدند و از این طریق آنها را پردازش می کردند. با پیشرفت علم و فناوری، دانشمندان روشی را پیدا کردند که روند غلت خوردن را سرعت می بخشد و آن را به کمال رساند.

ماهیت فرآیند غلت دادن این است که گلوله های فلزی و محصولاتی که در معرض تمیز کردن و پرداخت هستند دائماً در یک درام چرخان حرکت می کنند و در نتیجه اصطکاک ایجاد می شود که از طریق آن تمام سطوح ناهموار محصول صاف می شود و همچنین از آلودگی پاک می شود. گرد و غبار و غیره د. درام های ارتعاشی و درام های چرخشی وجود دارد. هنگام غلت زدن در یک درام با محرک ارتعاشی، حرکت محصولات و بدنه های غلتشی بر اساس حرکت تصادفی بدنه های غلتشی در کل فضا به دلیل ارتعاش است. و در درام های دوار، غلت زدن بکسل انجام می شود، یعنی محصول نسبت به بدنه های غلتشی که در حرکت دائمی هستند ثابت می شود، در نتیجه اصطکاک بر روی قسمت در حال تمیز کردن ایجاد می شود. غلت زدن می تواند خشک یا مرطوب باشد. هنگام غلتش خشک، فقط از بدنه های غلتشی خشک استفاده می شود و در صورت خیس شدن، یک محلول بافر در یک درام چرخان ریخته می شود. بدنه های غلتشی چینی، سرامیکی و پلاستیکی وجود دارد که می توانند به شکل استوانه، هرم، توپ و مخروط باشند. گاهی اوقات از ذرات پوسته گردو، کوراندوم و برخی مواد غیر متصل دیگر به عنوان بدنه غلتشی استفاده می شود. بسته به شکل محصول، مواد و کیفیت سطح مورد نیاز، یک محلول بافر خاص و بدنه های غلتشی انتخاب می شود.

غلت زدن یک فرآیند تکنولوژیکی و مکانیکی شیمیایی برای پردازش مواد سخت به منظور به دست آوردن سطح صیقلی و لبه های گرد است. به عبارت دیگر، سنگ غلتکی به دال هایی با ابعاد مختلف با شکل نامنظم، با لبه های صاف و روان که از طریق پردازش تخصصی روی تجهیزات لیوان به دست می آید، اطلاق می شود.

چنین دستکاریهایی که با سنگهای طبیعی انجام میشود، پیچیدهتر و زمانبرتر از سایر مواد است، زیرا درجه سختی بسیاری از انواع سنگهای طبیعی اغلب از سختی بدنههای روکش یا، به عبارت دیگر، برادههای ساینده بیشتر است. دومی معمولاً به شکل اشکال هندسی مانند منشور، مکعب، استوانه، مخروط و غیره است. این روش سنگ زنی سنگ های با استحکام بیشتر عمدتاً با استفاده از واحدهای ارتعاش گریز از مرکز ویژه اجرا می شود - این به شما امکان می دهد تا نیروی اصطکاک را به میزان قابل توجهی افزایش دهید، و بنابراین، به نتیجه مؤثرتری دست یافته و پارامترهای تزئینی قطعه کار پردازش شده را بهبود می بخشد.

روش غلت زدن به شرح زیر انجام می شود: سنگ ها در مکانیزمی از نوع درام قرار می گیرند و سپس در "درام" که با سرعت مناسب می چرخد، سنگ ها به یکدیگر ساییده می شوند، لبه های تیز آنها صاف می شوند، لبه ها گرد می شوند و سطح تقریبا صاف می شود. مزیت اصلی فرآیند غلتش توانایی پردازش سنگ هایی با اندازه های مختلف - از سنگریزه های کوچک گرفته تا سنگفرش های بزرگ و عظیم ساخته شده از گرانیت با استحکام بالا و غیره است.

سنگ هایی که به این روش فرآوری شده اند با الگوی پیچیده خود ارزش و ظرافت خاصی پیدا می کنند که پس از پرداخت حتی جالب تر و غیرمعمول تر به نظر می رسند. سنگ بند ناف برای تقویت بیشتر ظاهر چشمگیر سنگ غلتکی، مناسب است که آن را با یک لاک شفاف پوشش دهید. به لطف لاک زدن، سنگ طبیعی درخشش اضافی و ظاهری مرتب به دست می آورد. سنگ های غلتکی بسته به تنوع و اندازه آنها کاملاً در طراحی داخلی و منظره مناسب هستند. به عنوان مثال، آنها اغلب در ساخت آبشارهای مصنوعی، فواره ها، باغ های صخره ای مسطح (صخره ها)، سرسره های آلپی و غیره استفاده می شوند. در میان چیزهای دیگر، سنگ غلتشی اغلب به عنوان روکش ساختمان ها و به عنوان یک پوشش قابل اعتماد و بادوام برای مسیرهای پیاده رو عمل می کند.

غلتشی روشی برای تکمیل محصولات در محیط بدنه های ساینده سست است. اجسام ساینده را می توان پرکننده غلتشی یا ساینده غلیظ نامید.

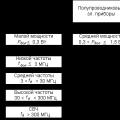

بسته به روش اختلاط پرکننده غلتکی در درام دستگاه غلتکی، می توان در مورد چند نوع غلت صحبت کرد. بیایید به انواع مختلف ماشین های غلتشی، مزایا و معایب آنها نگاه کنیم.

1. طبل غلتکی.

ساده ترین نوع تجهیزات غلتشی. دستگاه یک درام استوانه ای یا چند وجهی است. درام را می توان به صورت افقی، عمودی یا شیب نسبت به محور چرخش قرار داد و توسط یک موتور الکتریکی هدایت می شود. پردازش غلتکی به دلیل اختلاط آزاد محصولات و بدنه های غلتشی در حین چرخش درام انجام می شود.

ساده ترین نوع تجهیزات غلتشی. دستگاه یک درام استوانه ای یا چند وجهی است. درام را می توان به صورت افقی، عمودی یا شیب نسبت به محور چرخش قرار داد و توسط یک موتور الکتریکی هدایت می شود. پردازش غلتکی به دلیل اختلاط آزاد محصولات و بدنه های غلتشی در حین چرخش درام انجام می شود.

از مزایای بدون شک این نوع تجهیزات غلتکی می توان به هزینه کم و سادگی اشاره کرد. در عین حال، تعداد زیادی از معایب ذاتی غلتش درام منجر به جابجایی تدریجی این نوع پردازش توسط سایر روشهای پیشرفتهتر غلتش میشود.

معایب دستگاه های غلتان درام:

- سرعت پردازش پایین در مقایسه با ماشین های ارتعاشی و ماشین های تکمیل دوار.

- مشکل جداسازی (جداسازی) محصولات و بدنه های غلتشی پس از اتمام فرآوری.

- مشکل در اجرای پردازش مرطوب.

- عدم امکان پردازش ظریف محصولات با پیکربندی پیچیده، محصولات با دیواره نازک و به راحتی قابل تغییر شکل.

- عدم امکان کنترل بصری فرآیند غلت خوردن.

- درمان سطحی ناهموار در محصولات با پیکربندی پیچیده.

- صدای زیاد در حین عملیات غلت زدن درام و نیاز به عایق صوتی اضافی یا حذف تجهیزات غلتک به اتاق های مجزا.

همه موارد فوق به این واقعیت منجر شده است که امروزه از غلتک درام معمولاً فقط برای فرآیندهای غلتشی ساده استفاده می شود که از نظر کیفیت سطح غیرقابل تقاضا هستند. به عنوان مثال، از بین بردن آثار ریخته گری (ترکیدگی، اسپروها و غیره) پس از فرآیندهای ریخته گری.

محبوب ترین نوع تجهیزات غلتشی امروزه. این یک منطقه کار به شکل یک درام (حمام، لوله و غیره) با درایو لرزش متصل است. قطعات و بدنه های تکمیلی در محل کار مخلوط می شوند. اغلب، محلولهای ترکیبات علاوه بر این به محل کار اضافه میشوند (نوع درمان غلتشی مرطوب یا فیزیکی-شیمیایی).

محبوب ترین نوع تجهیزات غلتشی امروزه. این یک منطقه کار به شکل یک درام (حمام، لوله و غیره) با درایو لرزش متصل است. قطعات و بدنه های تکمیلی در محل کار مخلوط می شوند. اغلب، محلولهای ترکیبات علاوه بر این به محل کار اضافه میشوند (نوع درمان غلتشی مرطوب یا فیزیکی-شیمیایی).

اصل کار دستگاه غلتشی ارتعاشی به شرح زیر است. با استفاده از یک موتور الکتریکی با درایو ارتعاشی، ناحیه کار دستگاه (با پرکننده غلتشی و قطعات بارگذاری شده در آن) حرکات نوسانی ایجاد می کند. این ارتعاشات باعث حرکت محصولات و فیلر نسبت به یکدیگر می شود. در نتیجه، بدنه های غلتشی ساینده شروع به ایجاد ضربه های ریز روی سطح محصولات می کنند که منجر به حذف ریز مواد از سطح محصول می شود.

در حال حاضر تعداد زیادی دستگاه غلتشی ارتعاشی در اندازه ها و طرح های مختلف تولید می شود. به عنوان مثال، برای سرعت بخشیدن به فرآیند غلت زدن، محصولات را می توان به طور صلب بر روی یک دوک نصب کرد و در طول پردازش ارتعاشی، حرکات چرخشی اضافی به این محصولات داده می شود.

مزایای دستگاه های غلتشی ارتعاشی

- تطبیق پذیری. هنگام تغییر طیف محصولات فرآوری شده، به عنوان یک قاعده، کافی است بدنه های غلتشی را به مواردی که برای محصولات جدید مناسب تر هستند تغییر دهید.

- امکان پردازش همزمان دسته های بزرگ محصولات با بارگیری فله.

- سرعت پردازش بالا در مقایسه با ماشین های غلتکی درام.

- امکان فرآوری محصولات جدار نازک.

- امکان تکمیل یکنواخت محصولات با پیکربندی پیچیده.

- امکان پردازش غلتشی ظریف محصولات ساخته شده از مواد نرم.

- امکان کنترل بصری فرآیند پردازش.

نوع خاصی از تجهیزات غلتشی که اخیراً به طور فزاینده ای گسترش یافته است. اصل عملکرد ماشین های تکمیل دوار (یا گریز از مرکز) به شرح زیر است. محفظه کار یک درام ثابت و عمودی است. در پایین درام یک صفحه چرخان با تیغه ها (به اصطلاح محرک) وجود دارد. محصولات و ساینده های غلتشی به صورت فله در محفظه کار بارگذاری می شوند. پس از قرار دادن محرک در حرکت چرخشی، چرخش را به کل مخلوط اجسام و محصولات در حال غلت می دهد.

نوع خاصی از تجهیزات غلتشی که اخیراً به طور فزاینده ای گسترش یافته است. اصل عملکرد ماشین های تکمیل دوار (یا گریز از مرکز) به شرح زیر است. محفظه کار یک درام ثابت و عمودی است. در پایین درام یک صفحه چرخان با تیغه ها (به اصطلاح محرک) وجود دارد. محصولات و ساینده های غلتشی به صورت فله در محفظه کار بارگذاری می شوند. پس از قرار دادن محرک در حرکت چرخشی، چرخش را به کل مخلوط اجسام و محصولات در حال غلت می دهد.

علاوه بر این، برای افزایش راندمان پردازش، سطح داخلی ناحیه کار ثابت دارای مشخصات خاصی است که مسیر سیارهای-توروس شکل مخلوط غلت را تنظیم میکند.

از معایب اصلی ماشین های دوار می توان به عدم توانایی پردازش قطعات سنگین و حجیم و همچنین سایش بالا در سطح داخلی درام و رابط بین درام و محرک (به ویژه در هنگام پردازش مرطوب) اشاره کرد.

مزایای ماشین های دوار.

- بالاترین بهره وری در بین ماشین های غلتشی در یک محیط ساینده رایگان.

- امکان پردازش همزمان تعداد زیادی قطعه.

- قابلیت تنظیم زبری سطح نهایی محصولات با تنظیم سرعت چرخش محرک. اصل "فرکانس پایین تر، سطح تمیزتر" است.

- کیفیت بالای سطح حاصل (پارامتر قابل دستیابی Ra 0.30-0.35)

4. تکمیل "بکسل" (تمام دوک، اتمام کشیدن).

یک نوع خاص و به ندرت مورد استفاده از تجهیزات غلتشی که با راندمان پردازش بسیار بالا مشخص می شود.

یک نوع خاص و به ندرت مورد استفاده از تجهیزات غلتشی که با راندمان پردازش بسیار بالا مشخص می شود.

اصل عملیات: قطعه کار (یا چندین محصول) به دوک وصل شده است. سپس حرکت چرخشی به دوک داده می شود و همراه با قطعه با ساینده غلتشی داخل کاسه کار پایین می آید. در ناحیه تماس بین سطح محصول و ساینده، مواد به سرعت از سطح قطعه کار حذف می شود. برای به روز رسانی مواد ساینده در ناحیه تماس، یا به اسپیندل حرکات اضافی آهسته داده می شود (چپ-راست، بالا به پایین نسبت به کاسه با بدنه های غلتشی)، یا یک درایو لرزان به کاسه کار متصل می شود (بر اساس قیاس با غلت زدن ارتعاشی ماشین آلات).

عیب اصلی غلت بکسل، پردازش همزمان تعداد کمی از محصولات است.

در عین حال، بکسل غلتشی به شما امکان می دهد تا با حداقل زمان پردازش، کیفیت بسیار بالایی از عملیات سطح را به دست آورید. این امر منجر به این واقعیت شده است که ماشینهای تکمیلی یدککشی در صنایع با فناوری پیشرفته (ساخت هواپیما، مکانیک دقیق، پروتزهای پزشکی، تولید ابزار و غیره) که الزامات کیفیت سطح محصولات بسیار بالا است، گسترده شدهاند.

. .Tumbling عبارت است از آسیاب یا صیقل دادن محصولات فلزی با مواد ساینده در یک درام چرخشی (ارتعاشی) برای حذف کثیفی، سوراخها، رسوبها و اکسیدها و صاف کردن سطح و لبهها. راندمان فرآیند تحت تأثیر کسر ساینده، نسبت حجم قطعاتی که قرار است تکمیل شود به جرم مخلوط آسیاب و سرعت چرخش (فرکانس ارتعاش) ظرف میباشد. غلت زدن یک درمان تکمیلی است که در خدمات پیچیده (برش، قالب گیری و غیره) گنجانده شده است، اما می توانید آن را جداگانه سفارش دهید. ما تمام کارها را مطابق با استانداردهای فعلی انجام می دهیم.

آئین نامه

با توجه به GOST 23505-79: غلتش یک عملیات جت آب (مایع ساینده) است که قطعات کار با هم با ذرات ساینده و مایع در یک ظرف بسته چرخان (درام) حرکت می کنند. ارتعاشی (پردازش ارتعاشی ساینده) - پردازش ساینده قطعات کار با بدنه غلتشی در یک ظرف ارتعاشی. GOST 10548-74 پارامترهای درام های غلتشی تمیز کردن همه منظوره را عادی می کند. حفره کار - یک دایره (یا منشور 6-8 وجهی) در مقطع - برای صیقل دادن قطعات ریخته گری و آهنگری که در حین غلت خوردن در معرض تخریب نیستند در نظر گرفته شده است.

لیوان ویبره

روش غلتش خشک مقرون به صرفه و ساده است: سطح قطعه به جز سوراخ ها به طور کامل تمیز می شود، خواص مکانیکی محصول تغییر نمی کند، اعوجاج ابعاد خطی برای قطعات کار بعدی در نظر گرفته نمی شود، آهنگری های نازک نیاز به صاف کردن دارند. . غلتش ارتعاشی (غلت خشک) برای آهنگری های تمام شده که با برش در حین مهر زنی پردازش می شوند و میانی - پس از مهر زنی دقیق استفاده می شود. شکل قطعه کار فرآوری شده: مستقیم یا گرد بدون سوراخ های کوچک و ورقه های نازک تا وزن 50 کیلوگرم. محیط غلتشی: توپ های فولادی، خاک اره، ضایعات چرم، آهک.

اتمام جت آب

تکمیل ساینده هیدرولیک (تمامکاری مرطوب) برای قطعات کار ساده و مستطیلی تا وزن 16 کیلوگرم استفاده می شود که با برش پردازش نمی شوند، زمانی که کیفیت سطح مهمتر از هندسه قطعه است: ابعاد در حین پرداخت مرطوب به طور قابل توجهی مخدوش می شود، لبه ها و لبه های محصول فرو می ریزد. اجزای آسیاب: مایع (محلولهای اسیدی و قلیایی ضعیف صابون یا سودا در آب)، بدنه های غلتشی (شن کوارتز، گلوله از سرامیک پخته شده، سنگ خرد شده گرانیت، سنگ آهک، بازالت، شیشه).

هدف از مخلوط های غلتشی

هدف از چرخاندن مخلوط ها متفاوت است و به اندازه بخش های ساینده بستگی دارد: ساینده ریز - برای تمیز کردن و صیقل دادن قطعات کار با دیواره نازک، آهنگری با گردهای داخلی و لبه های بیرون زده، قطعات دارای سوراخ؛ سطح مقطع شات انتخاب می شود. کمتر از 1/3 قطر سوراخ یا بسیار بزرگتر؛ سرامیک برای صیقل دادن دقیق ساینده استفاده می شود. ساینده درشت - برای سنگ زنی خشن قطعات با دیواره ضخیم، صاف کردن لبه ها. امکان چرخاندن قطعات مسطح از اشکال ساده (دایره، مربع، مستطیل، ذوزنقه و غیره) از جمله سوراخ های موجود در محصولات وجود دارد. تأیید جداگانه (به ویژه پردازش یک دسته آزمایشی) برای چرخاندن قطعات هندسه پیچیده مورد نیاز است. محدودیت های ابعادی برای محصولات وجود دارد. هزینه خدمات غلتکی 10% قیمت سرویس برش قطعات می باشد.

به صفحه اختصاص داده شده به تکمیل سنگ طبیعی خوش آمدید! آیا می توان سنگ را به تنهایی در خانه فرآوری کرد و تجهیزات ویژه چگونه می توانند به این امر کمک کنند؟ فرآیند فن آوری تمیز کردن و سنگ زنی برای به دست آوردن یک سطح صیقلی با لبه های گرد، غلتک سنگ نامیده می شود که به دال هایی با پارامترها و اشکال مختلف اشاره دارد.

پردازش مواد سخت برای به دست آوردن لبه های ساده با استفاده از تجهیزات غلتشی ویژه انجام می شود. تنظیم این فرآیند در خانه آسان نیست، اما اگر تجهیزات مناسب را انتخاب کنید و دستورالعمل های استفاده را به شدت دنبال کنید، امکان پذیر است.

سطح پیچیدگی پردازش سنگ طبیعی به نوع ماده و ویژگی های مقاومت آن بستگی دارد. با توجه به اینکه درجه سختی بیشتر انواع سنگ های طبیعی از قدرت تراشه های ساینده بیشتر است، دستکاری نیاز به استفاده از تجهیزات تخصصی اثبات شده دارد که اجرای آن در خانه دشوار است.

تراشه های ساینده (که به عنوان پرکننده در تجهیزات فرآوری استفاده می شود) یا همانطور که به آنها بدنه های ساینده نیز گفته می شود، می توانند اشکال مختلفی داشته باشند:

- منشورها

- مخروط

- کوبا؛

- سیلندر و غیره

واحدهای ارتعاش گریز از مرکز به خوبی با کار سنگ زنی سنگ های طبیعی با استفاده از بدنه های لایه ای با اشکال مختلف مقابله می کنند. کنترل آنها آسان است، نیروی اصطکاک را تنظیم می کند و به همراه آن پارامترهای تزئینی سنگ ها را بهبود می بخشد.

تکنولوژی و انواع غلت زدن

بنابراین، غلت زدن فرآیند تکمیل سنگ های طبیعی برای ایجاد جواهرات است. در این فرآیند از پرکننده های مخصوص غلتشی استفاده می شود.

نوع غلت زدن به گزینه اختلاط پرکننده ساینده در داخل درام دستگاه، اصل عملکرد و گزینه های بستن محصولات بستگی دارد. انواع اصلی تاسیسات برای پردازش مواد با مزایا و معایب در زیر توضیح داده شده است.

درام غلتکی: اصل کار و ویژگی ها

ما در مورد ابتدایی ترین و مقرون به صرفه ترین دستگاه برای تکمیل مواد صحبت می کنیم. این به شکل یک درام یا استوانه چند وجهی ساخته شده است. در رابطه با محور می تواند به طور استاندارد افقی یا عمودی یا در یک زاویه خاص باشد.

درام با استفاده از یک موتور الکتریکی راه اندازی می شود. تکمیل و تمیز کردن سنگ با مخلوط کردن مواد و تراشه های ساینده در فضای آزاد در حین عملیات نصب انجام می شود. این دستگاه مقرون به صرفه ترین گزینه برای جواهرسازان خصوصی در نظر گرفته می شود. استفاده از آن آسان است و اندازه آن بسیار کوچک است - اینها مزایای اصلی هستند. در میان کاستی ها، شایان ذکر است که نقص فرآیند، که با فناوری های مدرن تر جایگزین شده است، برجسته شود.

معایب اصلی دستگاه غلتش درام:

- سرعت پایین در مقایسه با نسخه های به روزتر تجهیزات، مانند ویبراتورها یا روتورها.

- مشکلات در جداسازی تراشه های ساینده و محصولات نهایی (مخصوصاً کوچک) پس از اتمام کار.

- مشکلات در اجرای پرداخت نهایی به روش مرطوب.

- ناتوانی در کار با محصولات و موادی که به دلیل پیکربندی خاص آنها نیاز به پرداخت ظریف دارند.

- فرآیند پردازش کاملاً بسته به مشاهده است.

- سنگ زنی ناهموار مواد با تنظیمات پیچیده.

- کار پر سر و صدا، نیاز به عایق صوتی اجباری یا اتاق جداگانه.

معایب فوق تأیید می کند که غلت زدن درام فقط برای فرآیندهای غلتشی با پیچیدگی جزئی مناسب است. به عنوان مثال، دستگاه برای تمیز کردن علائم ریخته گری پس از فرآیندهای مربوطه ایده آل است.

نصب ارتعاش غلتکی - چیست و چگونه کار می کند

تجهیزات از این نوع در میان جواهرات در هر سطحی بیشترین تقاضا را دارد. دستگاه همان درام با شکل خاصی است که درایو لرزشی به بدنه آن متصل است. مخلوط غلتشی و مواد برای پردازش در داخل درام بارگذاری می شوند. علاوه بر این، محلول های ترکیبات برای پردازش نوع مرطوب را می توان اضافه کرد.

تکنولوژی عملکرد دستگاه به شرح زیر است. یک موتور الکتریکی با محرک ارتعاشی یک درام با مواد ساینده و فرآوری شده دستگاه را راه اندازی می کند. در نتیجه حرکات نوسانی، مواد فرآوری و پرکننده ها با سرعت معینی به داخل حرکت می کنند. نتیجه حرکت، ضربه های ریز روی سطح سنگ با برداشتن لایه رویی از سطح - سنگ زنی و پرداخت است.

تجهیزات غلتشی ارتعاشی اکنون در انواع تنظیمات و گزینه های حجم موجود است. برخی از مدل ها برای ثابت کردن جواهرات بر روی یک دوک طراحی شده اند. این رویکرد به شما امکان می دهد تا با ایجاد حرکات چرخشی اضافی به محصولات، سرعت پردازش را افزایش دهید.

مزایای نصب غلتشی ارتعاشی عبارتند از:

- تطبیق پذیری - تغییر بدنه های غلتشی به شما امکان می دهد طیف وسیعی از سنگ های فرآوری شده را آزمایش کنید.

- بارگیری تا ظرفیت با توانایی پردازش دسته های بزرگ مواد؛

- کار با سرعت بالا، به ویژه پس از استفاده از درام غلتشی به سبک قدیمی که در بالا توضیح داده شد، قابل توجه است.

- سازگاری با محصولات شکننده که نیاز به جابجایی خاص دارند.

- پردازش یکنواخت محصولات؛

- تکمیل مواد نرم؛

- توانایی نظارت بر عملکرد دستگاه با کنترل در هر مرحله.

تنها نقطه ضعفی که می توانیم برجسته کنیم هزینه بالاتر در مقایسه با یک درام معمولی است که همیشه برای یک جواهرساز خصوصی با حجم کار و فروش کم مقرون به صرفه نیست.

ماشین های تکمیل گریز از مرکز دوار

مدرن ترین نسخه تجهیزات تکمیل یک دستگاه چرخشی گریز از مرکز است. الگوریتم عملیاتی مبتنی بر استفاده از یک محفظه ثابت عمودی ثابت با صفحه چرخان و تیغهها در قسمت پایین است. محفظه کاملاً با مخلوط غلتشی پر شده و دستگاه راه اندازی می شود. به محض اینکه محرک شروع به چرخش می کند، مخلوط غلتشی همراه با قطعات کار در حال پردازش شروع به حرکت می کند.

برای تقویت اثر، ناحیه ثابت داخل به یک نمایه ویژه مجهز شده است تا مسیر صحیح سیاره ای-توروس شکل ساینده را ایجاد کند.

معایب عبارتند از:

- ناتوانی در کار با قطعات عظیم؛

- سایش سریع قسمت داخلی درام در نقطه تماس با محرک.

مزایای بسیار بیشتری وجود دارد:

- سطح بهره وری بالا. این دستگاه سریعتر از انواع فوق با وظیفه پردازش مواد طبیعی مقابله می کند.

- امکان پردازش دسته های بزرگ قطعات به طور همزمان.

- امکان تنظیم سرعت چرخش محرک برای به دست آوردن جلوه خاصی بر روی سطح محصولات.

- سطح بالایی از اتمام.

همچنین، مانند ماشینهای قبلی، قیمت روتاری در دسترس عموم نیست.

نصب "بکسل" برای غلت زدن

تجهیزات این نوع کمتر از تجهیزات قبلی استفاده می شود و در نشان دادن سطح بالایی از راندمان کاری کاملاً غیر معمول است.

ماشین بر اساس اصل زیر کار می کند. محصول بر روی دوک ثابت می شود، پس از آن به حرکت در می آید و با پرکننده ساینده آماده شده به سطح کار پایین می آید. هنگامی که پرکننده با محصول تماس پیدا می کند، یک لایه نازک از مواد در مدت زمان کوتاهی از محصول برداشته می شود. به منظور تکمیل یا به روز رسانی پرکننده، دوک در جهت جدیدی نسبت به کاسه با بدنه راه اندازی می شود یا یک درایو لرزش به آن متصل می شود.

نصب "بکسل" برای پردازش همزمان دسته های بزرگ مواد طراحی نشده است و این اشکال اصلی آن است. مزیت آن کیفیت بالای تکمیل در زمان کوتاه است.

تجهیزات از این نوع در صنایع با فناوری پیشرفته، از جمله پروتزهای پزشکی و ساخت هواپیما، که در آن الزامات ویژه در سطح پردازش نهایی محصولات قرار می گیرد، ضروری در نظر گرفته می شود.

تیم لیوبی کامنی