و بنابراین سلام دوستان! امروز در مورد قطعات و عناصر اصلی یک ابزار تراشکاری با شما صحبت خواهیم کرد. ما به این مبحث نیاز داریم زیرا برای مطالعه بیشتر ماشینکاری بر روی ماشین تراش دانستن آن ضروری است.

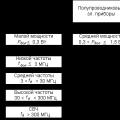

برای روشن شدن بیشتر، اجازه دهید به این شکل نگاه کنیم، که یک برش تراش را نشان می دهد و اجزای اصلی آن نشان داده شده است. یا چگونه می توان آنها را عناصر کاتر نامید. البته، شما می توانید من را به خاطر استفاده از یک اسکنه بسیار قدیمی به عنوان مثال سرزنش کنید، اما ببخشید، این یک کلاسیک است.

عناصر یک ابزار تراشکاری به دو دسته تقسیم می شوند:

1. این به اصطلاح است هسته(یا نگهدارنده) خود کاتر. این به طور مستقیم ابزار را در نگهدارنده ابزار تراش یا برجک محکم می کند.

2. سطح جلو.در طول این فرآیند، تراشهها از آن پایین میروند و در بستر میافتند.

3. نوک کاتر. خوب، من می خواهم فوراً به شما بگویم که بالای برش چرخشی باید دقیقاً در امتداد محور قطعه کار در حال پردازش قرار گیرد، نه پایین تر یا بالاتر، در غیر این صورت سایش صفحه برش افزایش می یابد و در نتیجه، تخریب آن

4. لبه برش اصلی.خوب، اینجا همه چیز واضح است) لبه اصلی مستقیماً در فرآیند برش دخالت دارد، یا به بیان ساده تر، فلز را از قطعه کار برش می دهد.

5. سطح پشتی اصلی. زاویه ای مشابه شیب دارد لبه برش اصلیاما در برش فلز نقش ندارد.

6. لبه برش ثانویه. در روند برش شرکت نمی کند، صادقانه بگویم، من به خاطر ندارم که چرا این است 🙂 اگر کسی به یاد آورد، در نظرات بنویسد، ما بحث و گفتگو می کنیم.

7. سطح پشتی کمکی. این سطح ادامه زاویه تسکین لبه برش ثانویه است.

به طور کلی، یادآوری این نکته چندان دشوار نیست که در زیر لبه برش اصلی یک سطح عقب اصلی و در زیر قسمت کمکی به ترتیب یک سطح کمکی وجود دارد. وای، خب، خرابش کردم)))))

بله! احتمالاً متوجه شده اید که در شکل بالا یک پاورقی به نام وجود دارد سر کاتراما من آن را فراموش نکرده ام، فقط می خواستم در مورد آن به شما بگویم، یعنی تمام نکات بالا به جز میله یا نگهدارنده، سر کاتر تراش هستند.

خوب، البته، شما اکنون خواهید گفت که من در مورد طراحی یک کاتر تراشکاری "ماقبل تاریخ" صحبت کردم و تا حدی حق با شماست: این یک برش گردان با صفحه لحیم کاری است، اما یک ابزار برش با صفحات کاربید غیر قابل آسیاب است. همان سطوح - این یک کلاسیک است :)

ویدئویی در مورد قطعات و عناصر اصلی یک ابزار تراشکاری:

باشه الان تموم شد فکر می کنم پس از خواندن مقاله من در مورد قطعات اصلی و عناصر طراحی یک ابزار تراشکاری، ایمن کردن همه چیز با این، به نظر من، ویدیوی کاملا معقول، متوجه شدید که چیست. خوب، اگر نه، در نظرات بنویسید که واضح نیست، ما با هم آن را مشخص می کنیم. به امید دیدار!!!

تقریباً فراموش کردم و شما در اخبار جدید وبلاگ من مشترک شده اید :)!

آندری با تو بود!

چرخاندن قطعات شامل استفاده از انواع مختلف برش است: از طریق، خسته کننده، نخ، شکل. آنها عملیات زبری و تکمیل ماشینکاری سطوح قطعات، نمونه برداری داخلی و برش نخ را انجام می دهند. نشانه های زیادی دارد آنها از نظر ساختاری توسط قطعات اصلی زیر تشکیل می شوند: نگهدارنده، سر کار (برای برخی از انواع برش ها قابل تعویض است).

تیز کردن صحیح به معنای دادن شکل هندسی خاصی به سر برش است - اطمینان از مقادیر مورد نیاز پارامترهای زاویه ای.

جهت گیری صحیح لبه برش توسط سه صفحه تعیین می شود. آنها دارای نام هایی هستند که با استانداردها تعیین شده اند: جلو، عقب و اضافی (کمکی).

در امتداد اول، حرکت تراشه های حاصل اتفاق می افتد. به این سطح پشتی اصلی می گویند. دومی در امتداد سطح پشتی ثنایا هدایت می شود. به آن سطح پشتی کمکی می گویند. هر دو سطح کاتر لبه نامیده می شوند. آنها با سمت جلو به سمت قطعه کار چرخانده می شوند. در هنگام تیز کردن، به ویژگی های ملاقات هر دو لبه توجه می شود. عملکرد نادرست کیفیت پردازش را کاهش می دهد. منجر به آسیب مکانیکی به کاتر می شود.

نقطهای که در آن صفحات با هم تلاقی میکنند بسیار جالب است که راس نامیده میشود. سنگین ترین بار را تحمل می کند.

زوایایی که ویژگی های کاتر را تعیین می کنند به دسته های زیر تقسیم می شوند:

- اصلی (دو)؛

- کمکی (همان مقدار)؛

- زوایای پلان یا طرح (سه زاویه در نظر گرفته می شود).

مقادیر شاخص های ذکر شده به ویژگی های زیر بستگی دارد:

- شکل قطعه کار انتخاب شده؛

- هدف و طراحی کاترها؛

- کیفیت پردازش مشخص؛

- مواد سر برش (اگر قابل جابجایی باشد)؛

- مشخصات فیزیکی و مکانیکی محصول فلزی؛

- کمک هزینه مجاز؛

- سرعت چرخش دوک

از نظر ساختاری، برش ها چهار نوع دارند:

- مستقیم (نگهدارنده و سر آنها در دو نسخه، در امتداد یک محور یا در دو محور موازی قرار دارند).

- منحنی (دارای نگهدارنده منحنی)؛

- خمیده (انحراف به طرف از جهت حرکت انتقالی قطعه کار)؛

- جمع شده (عرض سر از نظر اندازه کوچکتر از نگهدارنده است). کیفیت عملیات مورد نیاز نقش زیادی در شکل نوک دارد. آنها به دسته های زیر تقسیم می شوند:

- پردازش خشن (به نام stripping)؛

- نیمه تمام؛

- به پایان رساندن؛

- دقت (دقت بالا).

هنگام تنظیم زاویه، به سمت تغذیه توجه کنید. این فرآیند می تواند در سمت چپ یا راست رخ دهد.

صفحه اصلی صفحه ای است که در امتداد حرکت کاتر قرار دارد. این عمود بر قبلی قرار دارد - به نام هواپیمای برش.

سومین هواپیمای کمکی است. ردپای آن زوایای کاتر را مشخص می کند. برای به دست آوردن محصولی با کیفیت، به زاویه برش و تیز کردن توجه می شود.

زوایای اصلی

یکی نام را دریافت کرد - زاویه اصلی جلو. دومی عقب اصلی نامیده می شود.

هر یک بر نتیجه پردازش تأثیر می گذارد:

- اولین مورد مستقیماً کیفیت سطح در حال برداشتن (تراشه های حاصل) را تعیین می کند. اگر افزایش یابد، افزایش تغییر شکل در لایه بالایی رخ می دهد. مقدار کم به ابزار اجازه می دهد تا فلز اضافی را بسیار راحت تر حذف کند. باعث افزایش فشرده سازی این لایه نمی شود. به طور قابل توجهی فرآیند حذف و تخلیه فلز اضافی را تسهیل می کند.

- افزایش مقدار عددی دوم باعث تضعیف قابلیت اطمینان بستن ابزار به نگهدارنده ابزار می شود. باعث افزایش فرکانس و دامنه ارتعاشات می شود. تغییر ویژگی ها میزان سایش برش را افزایش می دهد. کاهش مقدار باعث افزایش سطح تماس لبه برش با سطح ماشینکاری شده می شود. این منجر به افزایش دمای کاتر می شود.

زوایای کمکی

در هواپیمای کمکی قرار دارد. اولین مورد با تفاوت زاویه ای آن با جهت جهت گیری شده توسط ادامه لبه برش تشکیل می شود.

دوم پارامتری است که توسط یک قطعه خط مستقیم که از راس و سطح محل لبه می گذرد تشکیل می شود.

زوایای طرح

زیرا آنها دارای نام های زیر برای زوایای پلان هستند:

- زاویه اصلی؛

- کمکی؛

- گوشه واقع در راس

اولی بین صفحه پیش بینی لبه و صفحه اصلی ابزار تشکیل می شود.

دوم بین ادامه طرح لبه برش با یک صفحه هدایت شده در امتداد حرکت قطعه کار تعیین می شود.

مورد سوم بین اولین هواپیمای فهرست شده و هواپیمای اصلی است.

مقادیر عددی پارامتر واقع در راس می توانند مقادیر مثبت و منفی را بگیرند. هنگامی که بالای نقطه تیز کردن در پایین ترین نقطه قطعه کار باشد، مثبت می شود. علامت منفی - قله به بالاترین نقطه خود می رسد.

اندازه گیری زوایای برش

هر نمونه برای اندازهگیری ویژگیهای فهرستشده، فرآیندی را طی میکند. آنها با استفاده از ابزارهای اندازه گیری ویژه انجام می شوند. از زاویه سنج رومیزی یا مکانیکی مجهز به ورنیه استفاده کنید. نتایج به دست آمده باید در یک مجله ثبت شود.

اولین نوع متر به شما امکان می دهد پارامترهای زوایای واقع در صفحه اصلی را تعیین کنید. از نظر ساختاری از بخش های زیر تشکیل شده است:

- پایه عظیم؛

- با یک الگوی متحرک می ایستد (برای تنظیم جهت هواپیماها).

- بخش اندازه گیری (مجهز به خط کش درجه)؛

- پیچ قفل (برای رفع جهت دریافتی).

ترتیب اندازه گیری ها به شرح زیر انجام می شود. نمونه انتخاب شده روی پایه قرار می گیرد. سطح لبه با یک صفحه از پایه ترکیب شده است. دومی به موازات لبه مورد بررسی هدایت می شود. مقادیر به دست آمده روی خط کش درجه، مقدار شاخص اندازه گیری شده است. یک پیش نیاز برای انجام اندازه گیری ها، اطمینان از تناسب محکم قالب با سطح مربوطه برش است.

اندازه گیری پارامترهای خاصی مانند زوایای پلان با یک شیب سنج مکانیکی مجهز به ورنیر انجام می شود. طراحی آن شامل عناصر اصلی زیر است:

- دو بخش ویژه که هر کدام مقیاس زاویه ای خود را دارند.

- دو راهنمای اندازه گیری مستقل؛

- ورنیه متحرک مخصوص

ترتیب اندازه گیری ها کمی متفاوت از توالی عملکرد یک شیب سنج رومیزی است.

برای به دست آوردن مقدار دقیق پارامتر، لازم است یک نوار را با سطح جانبی کیس به طور دقیق تراز کنید. لبه برش باید به موازات میله دوم هدایت شود. مقادیر عددی با استفاده از ورنیر داخلی موجود خوانده می شوند. مقادیر به دست آمده در اسناد ثبت می شود.

متخصصانی که بارها و بارها از دستگاه های برش فلز برای ماشین تراش برای انجام کارهای خاص استفاده کرده اند، به وضوح متوجه می شوند که چه نوع ابزارهایی وجود دارد. برای مبتدیانی که برای اولین بار با این عناصر روبرو می شوند، درک ویژگی متمایز هر مدل خاص و نحوه انتخاب ابزار مناسب برای انجام وظایف خاص دشوار است. این مقاله به شما در درک این موضوع مهم کمک می کند.

طراحی عنصر شامل یک نگهدارنده برش است که به لطف آن ابزار روی دستگاه ثابت می شود و یک سر کار که مستقیماً سطح قطعه کار را پردازش می کند. نگهدارنده ممکن است دارای مقطع مربع یا مستطیل باشد. قسمت کار ابزار از چندین صفحه مجاور و لبه های برش تشکیل شده است. زاویه تیز کردن آنها به ویژگی های ماده پردازش شده و نوع پردازش بستگی دارد.

سر کار می تواند جامد یا با صفحات جوش یا لحیم کاری باشد. برش های فلزی برای ماشین های تراش با درج های قابل تعویض جدید هستند. گزینه اول به عنوان یک عنصر یک تکه با نگهدارنده ارائه می شود. چنین ابزاری را می توان از ابزار مخصوص پر کربن یا فولاد با سرعت بالا ساخت. اما چنین برش هایی بسیار نادر استفاده می شود.

بیشتر برای فلزکاری روی ماشین تراش، از کاترهایی با صفحات جوشی یا لحیم کاری استفاده می شود. این ابزار از فولاد پرسرعت یا یک آلیاژ سخت حاوی فلزات: تیتانیوم، تنگستن و تانتالیوم ساخته شده است. این با استحکام بالا و سیاست قیمت گذاری متمایز است. از این ابزار تراشکاری می توان برای فرآوری محصولات ساخته شده از فلزات غیر آهنی، چدن، هر نوع فولاد و مواد غیرفلزی استفاده کرد.

مهم!هنگام کار با درج های کاربید، باید قوانین ایمنی را رعایت کنید، زیرا محصولات بسیار شکننده هستند.

اغلب، هنگام پردازش مواد، از برش های چرخشی با درج های قابل تعویض استفاده می شود. بر خلاف نسخه قبلی، صفحه به طور مکانیکی با استفاده از گیره یا پیچ مخصوص به سر متصل می شود. اگر صفحه از سرامیک معدنی ساخته شده باشد، این ابزار برای استفاده بیشتر مناسب است، که به طور قابل توجهی هزینه برش را با صفحات قابل تعویض افزایش می دهد.

قسمت کار برای برش تراش می تواند از آلیاژ سخت (تانتالوم- تنگستن- تیتانیوم، تیتانیوم- تنگستن، تنگستن)، فولاد با سرعت بالا (با راندمان بالا یا معمولی)، فولاد کربنی با کیفیت بالا ساخته شود. از کاتر می توان برای انواع تراشکاری مانند تراشکاری، تراشکاری، شکاف دار، برجک و مخصوص استفاده کرد.

طبقه بندی برش های تراشکاری

طبق GOST، سه نوع برش فلز وجود دارد:

- ماشین های تراشکاری و تراشکاری که در آن قسمت برش از فولاد پرسرعت ساخته شده است.

- تراشکاری و تراشکاری لحیم کاری شده با کاربید.

- چرخش با بست مکانیکی صفحات ساخته شده از سرامیک، آلیاژهای سخت و سایر مواد فوق سخت.

تولید کنندگان انواع کاتر زیر را تولید می کنند:

- پست های بازرسی؛

- برش دادن؛

- نخ دار

- هرس؛

- حوصله سر بر؛

- جهانی.

بسته به جهتی که در آن حرکات تغذیه انجام می شود، انواع زیر برش برای ماشین تراش قابل تشخیص است:

- نوع چپ دست؛

- نوع راست دست

برای شناسایی ابزار، باید دست خود را روی کاتر قرار دهید. محل لبه نسبت به شست دست راست یا چپ نشان دهنده نوع ساز است.

بسته به ماهیت کار، طبقه بندی زیر برش وجود دارد:

- برای انجام کارهای خشن که به آن خشن کردن نیز می گویند.

- برای کارهای نیمه تمام؛

- برای اتمام کار؛

- برای انجام عملیات فنی ظریف

صفحه برش تمام برش ها، صرف نظر از نوع ابزار، از درجه خاصی از آلیاژهای سخت ساخته شده است: TK5K10، VK8، T15K6 و T30K4. محبوب ترین آنها برش VK8 است.

بسته به اصل نصب، انواع زیر برش فلز برای ماشین تراش متمایز می شود:

- شعاعی;

- مماس.

در نسخه اول، ابزار تراش نسبت به محور قطعه کار که در حال پردازش است، در زاویه 90 درجه قرار دارد. این نوع محصول با توجه به اینکه کاتر به راحتی و سریع در دستگاه نصب می شود در شرکت های صنعتی کاربرد فراوانی دارد. علاوه بر این، انتخاب زیادی از پارامترهای هندسی لبه برش وجود دارد.

برش گردان مماسی در هر زاویه ای غیر از 90 درجه قرار می گیرد. نسبت به محور قطعه کار وصل کردن این ابزار به ماشین تراش نسبت به نسخه قبلی کار فشرده تر است. با این حال، برش های مماسی پردازش بهتری از قطعات فلزی را فراهم می کنند. می توان از آنها برای تراشکاری اتوماتیک و نیمه اتوماتیک استفاده کرد.

بسته به محل لبه برش اصلی نسبت به میله، انواع زیر وجود دارد:

- مستقیم - تمام برجستگی های قسمت دارای یک خط مستقیم هستند.

- خمیده - برآمدگی بالایی دارای یک خط منحنی است ، قسمت پایینی دارای یک خط مستقیم است.

- منحنی - پیش بینی بالایی به عنوان یک خط مستقیم و جانبی به عنوان یک خط منحنی نمایش داده می شود.

- جمع شده - سر برش که می تواند روی محور باشد یا به چپ یا راست منتقل شود، عرض کمتری نسبت به شفت دارد.

برش های چرخشی می توانند:

- سر راست؛

- خم شده؛

- خمیدگی مداوم

برش های مستقیم برای ماشینکاری سطح بیرونی یک قطعه کار استوانه ای استفاده می شود. می توانید یک برش مستقیم GOST 18877-73 را با قیمت 280 روبل خریداری کنید. نگهدارنده های چنین ابزارهایی را می توان در دو اندازه ساخت:

- شکل مستطیلی سنتی - 25x16 میلی متر؛

- شکل مربع، که برای کارهای خاص استفاده می شود - 25x25 میلی متر.

در کاترهای خمیده می توان قسمت کار را به سمت چپ یا راست خم کرد که این امکان را فراهم می کند که در حین انجام کار از جهات مختلف دور قطعه کار خم شود. این ابزار علاوه بر پردازش قسمت انتهایی قطعه کار روی تراش، برای پخ زدن نیز استفاده می شود. طبق GOST 18877-73، نگهدارنده های این نوع ابزار می توانند ابعاد زیر را داشته باشند:

- 20x12 میلی متر - محصول غیر استاندارد؛

- 25x16 میلی متر - اندازه جهانی؛

- 32x20 میلی متر؛

- 40x25 میلیمتر – برای استفاده در دستگاههایی با اندازه بزرگ به سفارش ساخته شده است.

محبوب ترین ابزار برش خمیده مداوم برای تراش است. برای پردازش قطعات کار استوانه ای استفاده می شود. خم شدن خاص المنت به شما این امکان را می دهد که فلز اضافی را از یک قسمت گرد در یک پاس بردارید. هنگام پردازش یک قطعه کار، برش در امتداد چرخش قطعه حرکت می کند. دندان های ثنایا خم شده می توانند چپ دست یا راست دست باشند. گزینه دوم در عمل بسیار بیشتر مورد استفاده قرار می گیرد. می توانید یک برش از طریق خم شده را به قیمت 320 روبل خریداری کنید

ابزار برش و نمره گذاری برای فلز

رایج ترین آنها کاتر جدا کننده است. این برای برش قطعه کار با اندازه مورد نیاز از یک لوله فلزی، خالی، میله، که طول آن بیش از مقدار لازم است، طراحی شده است. اشتباه گرفتن این نوع برش با ابزار دیگری دشوار است. طراحی محصول شامل یک پایه نازک با یک صفحه آلیاژی سخت است که در انتهای آن لحیم شده است. هرچه ساق پا باریکتر باشد، برش کوچکتر است، که در نتیجه به کاهش میزان ضایعات کمک می کند. قطعه کار با زاویه راست از بدنه فلزی عمومی جدا می شود.

توصیه مفید!برای بریدن شیارهای نازک با اعماق مختلف در یک محصول فلزی می توان از ابزار برشی استفاده کرد.

بسته به طرح، ابزار برش چپ و راست وجود دارد. برای تعیین این موضوع، باید محصول را با سمت برش به سمت پایین بچرخانید و ببینید پایه ابزار در کدام سمت قرار می گیرد. شما می توانید یک برش برش چرخشی را با قیمت 190 روبل خریداری کنید.

سازندگان ابزارهای برش را با اندازه نگهدارنده زیر تولید می کنند:

- 16x10 میلی متر - برای ماشین های آموزشی.

- 20x12 میلی متر؛

- 20x16;

- 40x25 - ساخته شده به سفارش برای ماشین های اندازه بزرگ.

یک برش امتیازدهی خم شده از نظر ظاهری بسیار شبیه به یک ابزار عبور مداوم است. قسمت کار نیز با صفحه ای ساخته شده از آلیاژهای سخت نشان داده شده است، اما دارای شکل مثلثی با یک طرف گرد است. با استفاده از این نوع ابزار برش، می توانید قطعه کار را به صورت عرضی نسبت به محور چرخش خود پردازش کنید و برش را به صورت عمودی تنظیم کنید.

سازندگان همچنین برش های قیچی را تولید می کنند که به دلیل محدودیت استفاده از ابزار، تقاضای قابل توجهی کمتری در بازار ساخت و ساز دارند.

نگهدارنده های برش امتیاز GOST 18877-73 در اندازه های زیر موجود است: 16x10 میلی متر، 25x16 میلی متر، 32x20 میلی متر. هزینه یک برش خم شده به طور متوسط 250 روبل خواهد بود.

مقاله مرتبط:

انتخاب قدرت موتور ایجاد یک ماشین بر اساس مته. اقدامات احتیاطی ایمنی، تغییرات.

برش نخ

مجموعه ابزار برای ماشین تراش باید شامل برش های رزوه ای برای ماشین تراش باشد. صفحه برش محصولات از فلزات ذوب سخت ساخته شده است. دو نسخه از ابزار وجود دارد: برای برش نخ های خارجی و داخلی. نوع اول برای پیچ و مهره، ناودانی و سایر قطعات فلزی که نیاز به رزوه دارند استفاده می شود. صفحه کاتر به شکل نوک نیزه است. با استفاده از ابزار می توانید نخ های متریک یا اینچی بدست آورید که بستگی به طراحی کاتر دارد. کاترها در اندازه های زیر موجود هستند: 16x10، 25x16، 32x20 میلی متر. قیمت محصول 120 روبل است.

برای برش نخ ها با کاتر روی ماشین تراش در حفره قطعه کار از نسخه دوم ابزار رزوه کشی استفاده می شود. با وجود اینکه شکل صفحه برش شبیه به نسخه قبلی است، ظاهری کاملا متفاوت دارد. با توجه به ویژگی های طراحی ابزار، می توان از آن برای سوراخ های با قطر بزرگ استفاده کرد. تولید کنندگان محصولاتی را در اندازه های زیر تولید می کنند: 16x16x150 میلی متر، 20x20x200 میلی متر، 25x25x300 میلی متر.

نگهدارنده کاتر شکل مربعی دارد که مقادیر آن با اولین ارقام تعیین تعیین می شود. عدد سوم طول نگهدارنده را نشان می دهد. این مقدار است که تعیین می کند که تا چه اندازه می توان نخ ها را در حفره داخلی قطعه کار برش داد. می توانید این ابزار را با قیمت 270 روبل خریداری کنید.

مهم!این نوع کاتر را می توان بر روی ماشین های تراش مجهز به دستگاه مخصوصی به نام گیتار استفاده کرد.

برش های خسته کننده

دو نوع برش حفاری وجود دارد: برای کوره های خسته کننده یا از طریق سوراخ. اگر سوراخی در قطعه کار فلزی وجود ندارد، باید از نسخه اول ابزار استفاده کنید. صفحه کاتر خسته کننده مانند کاتر اسکور مثلثی شکل است اما قسمت برش آن منحنی است. این طرح به شما امکان می دهد کاتر را از انتهای قطعه کار بیاورید. در این حالت، قطعه از مرکز خسته می شود و به عمق بدنه قطعه کار می رود و سوراخی به قطر لازم ایجاد می کند.

برای چنین برش ها، نگهدارنده ها می توانند ابعاد زیر را داشته باشند: 16x16x170 میلی متر، 20x20x200 میلی متر، 25x25x300 میلی متر. حداکثر قطر سوراخ در قطعه کار فلزی به اندازه این عنصر برش بستگی دارد. می توانید برش های فلزی برای ماشین تراش را با قیمت 200 روبل خریداری کنید.

مهم!شما می توانید سوراخ هایی با هر قطری سوراخ کنید، نکته اصلی انتخاب اندازه مناسب برش است.

برای ایجاد سوراخ در بدنه قطعه کار، از نسخه دوم ابزار خسته کننده استفاده می شود. ابتدا لازم است یک سوراخ با قطر زیاد در قسمت فلزی دریل کنید. فقط در این صورت می توانید آن را به اندازه دلخواه خسته کنید. ویژگی طراحی ابزار یک صفحه مستقیم است که هیچ برآمدگی ندارد، که به کاتر اجازه می دهد به راحتی به یک لوله از پیش سوراخ شده در بدنه قطعه کار نفوذ کند و با عبور از آن، آن را سوراخ کند.

هنگام پردازش یک سوراخ، یک لایه فلز به اندازه میزان خمیدگی قسمت کار کاتر برداشته می شود. هزینه ابزار به طور متوسط 190 روبل است. برش های حفاری برای سوراخ ها دارای همان ابعاد استاندارد نسخه قبلی هستند که مطابق با GOST 18882-73 است.

برش های جهانی برای ماشین تراش

ابزار جهانی را می توان ابزار پیش ساخته نیز نامید. این به دلیل قابلیت اتصال صفحات مختلف به یک نگهدارنده به روشی خاص است که امکان پردازش قطعات فلزی با اشکال مختلف در هر زاویه را فراهم می کند. نگهدارنده های برش جهانی می توانند متفاوت باشند. این نوع کاتر بسیار کم استفاده می شود به همین دلیل در تعداد محدود تولید می شود. بر خلاف سایر گزینه های ابزار، می توانید آن را با قیمت نسبتاً بالایی در فروشگاه پیدا کنید.

این نوع ابزار را می توان برای دستگاه های CNC یا دستگاه های خاص استفاده کرد. کاتر یونیورسال برای سوراخ کردن کورها و سوراخ ها، تراشکاری کانتور و سایر کارهای تخصصی استفاده می شود. می توانید برش برای ماشین تراش را با قیمت 350 روبل خریداری کنید.

قوانین تیز کردن برش های فلزی برای ماشین تراش

برای اطمینان از پردازش کارآمد، باکیفیت و دقیق قطعه کار بر روی ماشین تراش، لازم است به طور مرتب برش ها را تیز کنید. این کمک می کند تا به قسمت کار شکل مورد نیاز داده شود و زاویه ای با مقدار لازم به دست آید.

ابزار تراش فلز

مهم!فقط ابزاری که به شکل صفحه کاربید یکبار مصرف ساخته شده است نیازی به تیز کردن ندارد.

در شرکت های صنعتی، تیز کردن برش ها بر روی دستگاهی با دستگاه های ویژه انجام می شود که مطابق با طبقه بندی تراش است. برای انجام این روش در خانه، می توانید از یکی از روش ها استفاده کنید. تیز کردن ابزار را می توان با استفاده از معرف های شیمیایی با استفاده از چرخ های سنگ زنی انجام داد.

توصیه مفید!با استفاده از یک چرخ ساینده که می توان آن را بر روی ماشین تراش نصب کرد، می توانید برش ها را با کیفیت بالا و موثر تیز کنید و پارامترهای هندسی خاصی به ابزار بدهید.

هنگام انتخاب چرخ سنگ زنی، باید به مواد مورد استفاده برای ساخت قسمت کار عنصر توجه کنید. اگر قرار است یک برش کاربید تیز شود، لازم است چرخی با رنگ سبز مشخص از کربوراندوم انتخاب کنید. برای محصولات ساخته شده از فولاد پرسرعت یا کربن بهتر است از چرخ کوراندوم استفاده شود.

تیز کردن را می توان بدون خنک کردن یا با خنک کننده انجام داد. گزینه دوم قابل قبول تر است. در این حالت باید آب سرد به محلی که ابزار تراش با چرخ سنگ زنی تماس پیدا می کند، رساند. در صورت عدم استفاده از خنک کننده، کاتر پس از اتمام کار نباید به شدت خنک شود که منجر به ترک خوردن قسمت برش می شود.

هنگام تیز کردن، مهم است که به شدت دنباله اقدامات را دنبال کنید. ابتدا سطح اصلی عقب روی چرخ سنگ زنی، سپس سطح کمکی عقب و در نهایت قسمت جلو پردازش می شود. آخرین مرحله تیز کردن شامل پردازش نوک کاتر است که شعاع انحنای مورد نیاز را به آن می دهد.

توصیه مفید! هنگام انجام روش تیز کردن، کاتر باید به طور مداوم به آرامی به صورت دایره ای حرکت داده شود و مراقب باشید که آن را زیاد فشار ندهید. این امر برای اینکه سطح به طور یکنواخت ساییده شود و لبه برش تا حد امکان صاف باشد ضروری است.

از میان طیف گسترده ابزارهای تراشکاری فلزی، می توانید مناسب ترین گزینه را انتخاب کنید که با این کار کنار بیاید. برای انجام این کار، باید تصمیم بگیرید که کدام فلز پردازش می شود، چه عملیاتی باید انجام شود، آیا رعایت پارامترهای هندسی محصول نهایی مهم است یا اینکه آیا لازم است از درمان سطحی با کیفیت بالا اطمینان حاصل شود. فقط پس از این باید شروع به انتخاب ابزار کنید.

کاترهای تراشکاری اصلی ترین ابزار کار ماشین آلات چوب و فلز هستند که از طریق آن به قطعات فرآوری شده شکل و اندازه لازم داده می شود. طبقه بندی کاترهای تراشکاری با توجه به عواملی مانند هدف، نوع پردازش، روش تغذیه و بست انجام می شود که در این مقاله به تفصیل بیشتر به آنها می پردازیم.

این نشریه انواع ابزارهای تراشکاری و طراحی آنها را مورد بحث قرار می دهد، توصیه هایی برای انتخاب ابزار و فناوری نصب آن ارائه می دهد و همچنین دستورالعمل هایی را ارائه می دهد که می توانید به درستی دنبال کنید.

1 ویژگی های طراحی

کاترهای تراشکاری از دو قسمت ساختاری تشکیل شده است: یک سر برش و یک نگهدارنده که ابزار از طریق آن در نشیمن (جای ابزار) دستگاه سوار می شود. نگهدارنده قسمت اصلی کاتر است که می توان آن را به شکل مربع یا مستطیل ساخت.

مفاد GOST فعلی ابعاد اصلی برش را تعیین می کند:

- شکل مستطیلی: 63*50، 50*40، 50*32، 40*32، 50*25، 25*20، 25*16، 20*12، 16*10 سانتی متر؛

- شکل مربع: 40*40، 32*32، 25*25، 20*20، 16*16، 12*12، 10*10، 8*8، 6*6، 4*4 سانتی متر.

سر به عنوان بخش اصلی کار برش عمل می کند. این شامل لبههایی است که در یک زاویه مشخص تیز میشوند؛ این زاویه تیز کردن است که دقیقاً تعیین میکند که کاتر چگونه فلز را از قطعه کار پردازش میکند.

زوایای تیز کردن زیر مشخص می شود:

- پشت اصلی (α) - بین صفحه پشتی و صفحه برش تشکیل شده است. نیروی اصطکاک ایجاد شده بین قطعه و ابزار به مقدار آن بستگی دارد. پیکربندی زاویه تسکین اصلی تأثیر کلیدی بر کیفیت پردازش و میزان سایش خود ابزار دارد (هر چه زاویه بزرگتر باشد، سایش بیشتر است). بر اساس چگالی فولاد در حال پردازش انتخاب شده است.

- زاویه نقطه (β) - که بین هواپیماهای عقب و جلو تشکیل می شود، وضوح و قدرت مکانیکی ابزار را تعیین می کند.

- جبهه اصلی (γ) - بر میزان تغییر شکل ماده بریده شده تأثیر می گذارد؛ نیروی مورد نیاز برای برش و راندمان حذف گرما نیز به آن بستگی دارد. هر چه سختی فولاد در حال پردازش بیشتر باشد، زاویه چنگک باید کمتر باشد.

- زاویه برش (δ) - بین صفحات جلو و عقب سر برش تشکیل شده است.

- زاویه برش اصلی (φ) - میزان برش مواد با سرعت تغذیه استاندارد به این زاویه بستگی دارد. نسبت معکوس با مقدار زاویه، استحکام ابزار و سطح ارتعاشات ناشی از آن است و به نسبت مستقیم کیفیت پردازش است. مقدار زاویه بین 10-90 0 متغیر است.

- زاویه صافکاری ثانویه (φ1) - هرچه کوچکتر باشد، زبری فلز در حال پردازش کمتر است.

- زاویه نقطه (ε) - بین لبه برش و صفحه کمکی عقب تشکیل شده است، مقدار آن در رابطه مستقیم با قدرت ابزار است.

- کمکی عقب (a1) - در مقادیر زاویه کوچک، حداقل نیروی اصطکاک بین قطعه کار و صفحه عقب برش به دست می آید.

- شیب لبه برش (λ) - هندسه قسمت کاتر در تماس با قطعه به این زاویه بستگی دارد. این زاویه است که هدف ابزار را تعیین می کند: در برش ها برای تکمیل منفی است، برای خشن - 13-15 0، برای کار با فولاد سخت شده - 30-35 0، جهانی - 0 0.

1.1 ویژگی های ابزار تراش تیز کردن (فیلم)

2 طبقه بندی ابزار

پارامترهای زیادی برای طبقه بندی برش ها مطابق با GOST های فعلی وجود دارد. با توجه به ویژگی های طراحی، انواع زیر از ابزار تراش متمایز می شود:

- یکپارچه، که در آن سر برش و نگهدارنده یک ساختار جامد است.

- موارد پیش ساخته، که در آن یک صفحه آلیاژی با سرعت بالا روی سر لحیم می شود و راندمان پردازش را افزایش می دهد - این یکی از رایج ترین انواع ابزار است.

- پیش ساخته، با صفحه مکانیکی ثابت - صفحه توسط یک پیچ روی سر ثابت می شود؛ در این پیکربندی، برش هایی با صفحات فلزی و سرامیکی ساخته می شود.

- قابل تنظیم

بسته به کیفیت پردازش، ابزار تراش به دو دسته خشن و تکمیل تقسیم می شوند. هندسه ابزار زبر اجازه حذف مواد ضخیم را می دهد و سختی را تحت گرمای شدیدی که در سرعت های پردازش بالا رخ می دهد حفظ می کند. آنالوگ های تکمیلی هدف متفاوتی دارند؛ آنها برای کار با سرعت کم برای حذف ضخامت کمی از مواد مورد نیاز هستند.

این ابزار همچنین با توجه به جهت تغذیه طبقه بندی می شود که بر اساس آن برش های راست و چپ متمایز می شوند. جهت تغذیه به سمتی اطلاق می شود که لبه برش اصلی ابزار در لحظه ای که سر آن رو به جلوی قطعه کار قرار دارد، قرار دارد.

هدف عملکردی یکی از پارامترهای اصلی طبقه بندی این ابزار است. با توجه به هدف آنها، ابزارهای تراشکاری به موارد زیر تقسیم می شوند:

- برش (GOST شماره 18874-73) - در ماشین هایی با تغذیه عرضی ابزار کار استفاده می شود که برای پوشش و پردازش قسمت های انتهایی قطعه کار در نظر گرفته شده است.

- عبور از طریق (GOST شماره 18871-73) - می تواند بر روی ماشین هایی با تغذیه عرضی و طولی نصب شود. آنها برای پیرایش انتها، چرخش، تشکیل قسمت هایی از اشکال مخروطی و استوانه ای استفاده می شوند.

- برش، همچنین به عنوان شیار شناخته می شود (GOST شماره 18874-73) - بر روی ماشین هایی با تغذیه عرضی نصب شده است. برای برش قطعات یکپارچه فلز و چرخاندن شیارهای حلقه ای شکل استفاده می شود.

- حفاری (GOST شماره 18872-73) - طراحی شده برای سوراخ های حفاری (از طریق و کور)، تشکیل شکاف ها و فرورفتگی ها.

- شکل (GOST 18875-73) - برای حذف پخ های خارجی و داخلی استفاده می شود.

- رزوه ای (GOST شماره 18885-73) - به شما امکان می دهد رشته های مقاطع متریک، اینچی و ذوزنقه ای (هم داخلی و هم خارجی) را برش دهید.

همچنین برش های تراش بسته به موقعیت لبه برش نسبت به نگهدارنده به دو دسته مستقیم، خمیده و کشیده تقسیم می شوند. در موارد خم شده لبه به شکل یک خط مستقیم ساخته شده است ، در موارد خمیده منحنی است ، در موارد کشیده شده لبه باریکتر از عرض میله است.

2.1 کدام برش را انتخاب کنیم، از کجا بخریم؟

برای تعیین اینکه کدام برش به طور خاص در مورد شما مورد نیاز است، باید در مورد نکات زیر تصمیم بگیرید:

- چه فلزی را پردازش خواهید کرد و چه عملیاتی انجام خواهد شد.

- کیفیت، راندمان پردازش و مقاومت در برابر سایش ابزار را در اولویت قرار دهید.

به طور کلی، یک تراشکار تازه کار باید سه نوع برش در اختیار داشته باشد: عبور (با علامت SDACR) - برای پردازش انتهایی، نوع خنثی خارجی (SDNCN) و خسته کننده (SDQCR). این یک کیت اولیه است که به شما امکان می دهد اکثر عملیات های تکنولوژیکی را انجام دهید.

اگر علاقه مند به خرید ابزاری برای استفاده طولانی مدت هستید، خرید مجموعه ای از ابزارهای تراشکاری با درج های قابل تعویض منطقی است. متعاقباً، پس از فرسودگی سر برش، میتوانید به جای خرید نگهدارندههای جدید، مواد مصرفی را تغییر دهید.

چند کلمه در مورد تولید کنندگان. در میان شرکتهایی که محصولات واقعاً باکیفیت و ارزش خرید را به فروش میرسانند، شرکتهای هافمن گارانت (آلمان) و پروما (جمهوری چک) را برجسته میکنیم. در بخش تولید کنندگان داخلی، شرکت های SiTO (کارخانه ابزار گومل) و کالیبر شایسته توجه هستند. با استفاده از لینک های ارائه شده می توانید برش را با تحویل سفارش دهید.

خرید دستگاه تیزکن نیز منطقی است که به شما امکان می دهد به جای استفاده از خدمات صنعتگران شخص ثالث، برش ها را در صورت فرسودگی به عملکرد خود بازگردانید. در اینجا به یک واحد تیز کردن و سنگ زنی مجهز به یک سیستم خنک کننده ثابت با دو چرخ ساینده - ساخته شده از کاربید سیلیکون (برای برش های ساخته شده از آلیاژهای با سرعت بالا) و الکتروکوروندوم (برای ابزار کاربید) نیاز دارید. هنگام تیز کردن، ابتدا لازم است صفحه جلوی سر برش و سپس قسمت های اضافی و عقب پردازش شود تا لبه برش صاف تشکیل شود.

کاتر شامل یک نگهدارنده I (شکل 1.2) است که برای نصب کاتر روی دستگاه کار می کند و یک قسمت برش (تیغه) I. عناصر ساختاری زیر در قسمت برش متمایز می شوند: سطح جلویی تیغه 7. ، که در امتداد آن تراشه ها جریان دارند. سطح پشتی اصلی تیغه 2, که رو به سطح برش است. سطح پشتی کمکی تیغه 3, که رو به سطح تحت درمان است. لبه برش اصلی 4, که از تقاطع سطوح جلو و عقب اصلی تیغه تشکیل می شود (کار اصلی برش را انجام می دهد). یک لبه برش کمکی 5 که از تقاطع سطوح جلویی و کمکی عقب تیغه تشکیل می شود. بالای تیغه 6, از تقاطع لبه های برش اصلی و کمکی تشکیل شده است.

برنج. 1.2

1.8. پارامترهای هندسی قسمت برش کاتر

پارامترهای هندسی قسمت برش کاتر شامل زوایای تیز شدن تیغه و شعاع در نوک کاتر می باشد.

پارامترهای هندسی کاتر با توجه به دو صفحه مختصات به صورت ایستا در نظر گرفته می شوند: صفحه اصلی و صفحه برش (شکل 1.3).

هواپیمای اصلی آردر- صفحه ای موازی با جهت های تغذیه تراش (5 اینچ، 5 P) و از لبه برش اصلی کاتر عبور می کند.

هواپیما برش آرپ- صفحه ای که به صورت مماس بر لبه برش اصلی تیغه و عمود بر صفحه اصلی عبور می کند.

برای تعیین مقادیر واقعی زوایای تیز کردن کاتر، صفحه اصلی برش Pt را رسم می کنیم.

هواپیمای برش اصلی آرایکس- صفحه ای که عمود بر خط تقاطع صفحه اصلی و صفحه برش می گذرد. این بخش در شکل نشان داده شده است. 1.4.

زوایای اصلی تیز کردن عبارتند از:

زاویه جلو y - زاویه بین سطح جلویی تیغه و صفحه اصلی (اندازه گیری شده در صفحه اصلی قطع می شود).

زاویه اصلی عقب a - زاویه بین سطح اصلی عقب تیغه و صفحه برش (اندازه گیری شده در صفحه اصلی قطع می شود).

زاویه پلان اصلی cp - زاویه بین پیش بینی لبه برش اصلی روی صفحه اصلی و جهت حرکت تغذیه طولی.

زاویه کمکی در پلان (p 2 - زاویه بین پیش بینی لبه برش کمکی بر روی صفحه اصلی و جهت مخالف حرکت تغذیه طولی.

پارامترهای هندسی قسمت برش برش بسته به مواد در حال پردازش و سایر شرایط پردازش انتخاب می شوند.

برای اندازه گیری زوایای تیز برش، از دستگاه خاصی استفاده می شود - گونیا متر

گونیا (شکل 1.5) از یک پایه تشکیل شده است 1 ، پایه عمودی 2 و شماره گیری دستگاه 3 با خط کش اندازه گیری 4 ، که می تواند حول یک محور بچرخد 6. دستگاه ترازو در امتداد قفسه هدایت می شود و در صورت لزوم می توان آن را حول محور قفسه چرخاند و در هر موقعیتی در ارتفاع قفل شود. موقعیت خط کش اندازه گیری دوار با پیچ 5 ثابت می شود.

برنج. 1.5

هنگام اندازه گیری زوایای y و a، خط کش اندازه گیری عمود بر تیغه برش اصلی کاتر نصب می شود. هنگام اندازه گیری زاویه جلو با خط کش 4 با سطح جلوی کاتر و هنگام اندازه گیری زاویه اصلی عقب a - با سطح اصلی عقب تراز است. مقدار زاویه ها با قرائت مقیاس گونیا تعیین می شود.

سوالات خودآزمایی

حرکات فرم سازی را فهرست کنید.

حرکت اصلی برش چیست؟

حرکت تغذیه چیست؟

حالت پردازش (حالت برش) چیست؟

چی. در نمودار پردازش نشان داده شده است؟

سرعت حرکت برش اصلی و تغذیه در حین تراشکاری با چه واحدهایی اندازه گیری می شود؟

ویژگی اصلی طراحی هر ابزار برشی چیست؟

قطعات، عناصر و پارامترهای هندسی یک برش مستقیم چرخشی را نام ببرید.

مبحث 2. پردازش پتوها با چرخاندن

هدف- مطالعه قابلیت های تکنولوژیکی تراشکاری، اجزای اصلی تراش برش پیچ و هدف آنها، ابزارهایی برای انجام انواع مختلف کار تراشکاری. کسب مهارت های عملی در راه اندازی دستگاه و کار بر روی آن.

هدف و دامنه چرخش

تجهیزات تکنولوژیکی

نصب جاهای خالی

ابزار تراش

روشهای سینماتیک برای شکل دادن به سطوح با تراشکاری

سوالات خودآزمایی

هدف و دامنه چرخش

پیچ- یک نوع برش تیغه با یک حرکت برش اصلی چرخشی که به قطعه کار داده می شود و یک حرکت تغذیه انتقالی که به ابزار داده می شود. تراشکاری برای پردازش سطوح اجسام دوار در انواع تراش استفاده می شود. تراشکاری سطوح استوانه ای، مخروطی، شکل، رزوه ای، انتهایی و همچنین شیارهای حلقه ای از انواع مختلف را ایجاد می کند.

انواع اصلی تراشکاری: تراشکاری (برگرداندن سطح خارجی)، حفاری (برگرداندن سطح داخلی)، پیرایش انتها، پخ زدن، برش دادن، رزوه کاری، سوراخ کاری، نورد (به مبحث 10 مراجعه کنید) و غیره.

تجهیزات تکنولوژیکی

ماشین تراش پیچ جهانی مدل 1K62 در شکل نشان داده شده است. 2.1. بستر 1

اساس تمام اجزای ماشین دیگر است. در سرسره 3

یک گیربکس وجود دارد که برای تغییر سرعت چرخش اسپیندل - شفت اصلی دستگاه کار می کند. یک چاک در فلنج سمت راست دوک برای محکم کردن قطعه کار و انتقال گشتاور به آن نصب شده است. 15.

گیربکس 2 به شما امکان می دهد سرعت چرخش محور محرک را تغییر دهید 13 و پیچ سرب 12, که تغذیه طولی و عرضی ابزار برش را فراهم می کند.

کولیس 8 از یک طولی تشکیل شده است 4, عرضی 7 به بالا 6 کولیس، و همچنین نگهدارنده ابزار چهار حالته 5. کولیس 8 در امتداد راهنماها حرکت می کند 11 بستر، که حرکت برش را در امتداد محور چرخش قطعه کار تضمین می کند. اسلاید عرضی کاتر را در امتداد راهنماهای اسلاید طولی عمود بر محور چرخش قطعه کار حرکت می دهد. یک صفحه دوار بین تکیه گاه های فوقانی و عرضی وجود دارد که به شما امکان می دهد تکیه گاه بالایی را با زاویه ای نسبت به خط مرکزی دستگاه (خطی که از محور چرخش دوک و محور مرکزی دم می گذرد) نصب کنید. 10).

در یک پیش بند 14 مکانیسم هایی نصب شده اند که حرکت چرخشی محور محرک را تغییر می دهند 13 (یا پیچ سرب 12) به حرکت انتقالی تکیه گاه های طولی و عرضی (حرکات تغذیه طولی و عرضی). پیچ سربی 12 فقط هنگام برش نخ ها با کاتر نخ کار می کند.

در محفظه دم 10 بال در جهت محوری حرکت می کند 9. یک مرکز با یک ساقه مخروطی برای پشتیبانی از قطعه کار، یا یک ابزار برش (محوری) برای پردازش سوراخ ها در لحاف نصب شده است. سپر 16 هنگام برش از کارگر در برابر تراشه های پرنده محافظت می کند.

نصب جاهای خالی

قطعات کار با استفاده از چاک ها یا در مراکز دارای صفحه درایو روی دستگاه نصب می شوند (شکل 2.2). برای محکم کردن قطعات کار که نسبت طول به قطر آنهاست b/a< 4، از سه فک خود محور استفاده کنید (شکل 2.2 را ببینید، آ)،چاک های چهار فک (غیر خود محور) و کولت.

برنج. 2.2

قطعات کار با نسبت b/a > 4 در مراکز با جلوی رانندگی نصب شده است. در این مورد، چرخش از دوک به قطعه کار توسط یک صفحه درایو با یک پین متصل به فلنج دوک ماشین (شکل 2.2، b) و یک گیره محرک (به شکل 2.2 مراجعه کنید) منتقل می شود. V)روی قطعه کار ثابت می شود.

مراکز در سوراخ های مخروطی دوک ماشین و دم دم نصب می شوند. بر اساس طراحی و هدف آنها، انواع مراکز زیر متمایز می شوند (شکل 2.3):

پایدار (نگاه کنید به شکل 2.3، آ)- برای چرخش سطوح استوانه ای استفاده می شود.

برش (نیم مرکز) (شکل 2.3 را ببینید، ب)- برای پردازش انتهای قطعه کار استفاده می شود.

با بلبرینگ (شکل را ببینید. 2.3، ج)- برای چرخاندن سطح مخروطی شکل با جابجایی دم طراحی شده است.

معکوس (نگاه کنید به شکل 2.3، د) - برای نصب قطعات کار با قطرهای کوچک (تا 4 میلی متر) استفاده می شود.

چرخشی (نگاه کنید به شکل 2.3، b) - برای نصب قطعات کار با سطح مقطع بزرگ از لایه برش (زمانی که نیروهای برش قابل توجهی در طول فرآیند برش ایجاد می شود)، و همچنین برای پردازش قطعات کار با سرعت چرخش دوک بالا طراحی شده است.

برای محکم کردن آن در مراکز روی قطعه کار، لازم است سوراخ های مرکزی استاندارد تهیه شود (شکل 2.3، e).

برنج. 2.3

هنگام پردازش قطعات کار غیر سفت و سخت (b/d، > 10) از پایه های ثابتی استفاده کنید که برای ایجاد تکیه گاه اضافی طراحی شده اند تا از انحراف تحت تأثیر نیروهای برش جلوگیری شود. تکیه گاه های ثابت روی راهنماهای قاب نصب می شوند، موارد متحرک - روی تکیه گاه طولی.

ابزار تراش

در ماشین های تراش از برش های تراشکاری، ابزارهای محوری (دریل، کانتر سینک، ریمر و سایر ابزارها که هدف و طبقه بندی آنها در مطالعه مبحث 6 بحث شده است) و همچنین ابزارهایی برای پردازش سطوح بدون برداشتن براده ها استفاده می شود (به مبحث 10 مراجعه کنید).

کاترهای تراشکاری بسته به هدفی که دارند در جدول به دو دسته پاس، امتیازدهی، برش، شکل دار، خسته کننده، کانتورینگ و غیره تقسیم می شوند. شکل 2.1 انواع اصلی ابزار تراش را نشان می دهد.

بر اساس طراحی، برش های عبوری به راست، پایدار، خمیده و با توجه به محل لبه برش اصلی - به راست و چپ تقسیم می شوند. لبه برش کاتر راست به گونه ای قرار گرفته است که می تواند در هنگام حرکت کاتر از راست به چپ، مواد را از قطعه کار برش دهد و کاتر از طریق چپ از چپ به راست حرکت می کند. کاترهای عبوری عمدتاً برای تراش دادن سطوح استوانه ای و مخروطی استفاده می شوند. برش خم را می توان برای برش انتهایی و برش رانش را می توان برای چرخاندن شفت پله ای استفاده کرد. ابزار تراش امتیازدهی فقط برای پردازش سطوح انتهایی در نظر گرفته شده است.

برش برش برای برش محصول نهایی (بخشی از قطعه کار) استفاده می شود. برشهای شکلدار، که برای پردازش سطوح شکلدار در نظر گرفته شدهاند، در مطالعه مبحث 3، و رزوهدار - در مبحث 4 در نظر گرفته میشوند. در قطعات کار جامد، سوراخها با حفاری با متههای مارپیچی ایجاد میشوند و سپس با سینکها و ریمرها (به مبحث 6 مراجعه کنید)، و همچنین برشهای حفاری پردازش میشوند.

روشهای سینماتیک برای شکل دادن به سطوح با تراشکاری

سطوح چرخش با حرکت خط ژنراتیکس در امتداد یک راهنما که یک دایره است به دست می آید (جدول 2.2). خط شکل دهی می تواند به هر شکلی باشد و به طور دلخواه نسبت به راهنما واقع شود.

هنگام چرخش، دایره راهنما همیشه به دلیل حرکت چرخشی قطعه کار بازتولید می شود و خط تولید با حرکت ابزار بازتولید می شود. برای شکل دهی با تراشکاری از دو روش سینماتیکی استفاده می شود: ردیابی و کپی یا ترکیبی از هر دو (مثلاً هنگام برش نخ).

هنگام پردازش با استفاده از روش ردیابی، ژنراتیکس توسط مسیر بالای برش چرخشی در حالی که نسبت به قطعه کار در یک خط مستقیم حرکت می کند (نگاه کنید به جدول 2.2) بازتولید می شود.

هنگام پردازش با استفاده از روش کپی، ژنراتیکس شکل و ابعاد لبه برش اصلی ابزار را روی سطح ماشینکاری شده قطعه کار تکرار می کند.

روش کپی برای پردازش سطوح کوتاه قطعات با هر شکل استفاده می شود. روش ردیابی برای چرخش سطوح چرخشی با هر شکلی بدون محدود کردن طول پردازش استفاده می شود.

چه نوع کارهایی بر روی ماشین تراش انجام می شود؟

هنگام شکل دادن به سطوح با چرخش از چه حرکات قطعه کار و ابزار استفاده می شود؟

ماهیت روشهای سینماتیکی تشکیل ردیابی و کپی را توضیح دهید.

اجزای اصلی تراش پیچ برش را فهرست کنید.

در تراشکاری از چه ابزارهایی استفاده می شود؟

روش های ایمن سازی قطعات کار و وسایل مورد استفاده برای این منظور را فهرست کنید.

موضوع Z. پردازش سطوح مخروطی و شکل

هدف- مطالعه قابلیت های فن آوری روش های پردازش سطوح مخروطی و شکل بر روی یک تراش برش پیچ، ابزار برش مورد استفاده. کسب مهارت برای راه اندازی یک ماشین و کار مستقل روی آن.

روش های پردازش سطوح مخروطی

ابزار برش

ویژگی های روش های پردازش سطوح مخروطی

پردازش سطوح شکل دار سوالات خودآزمایی

روش های پردازش سطوح مخروطی

پارامترهای هندسی اصلی مخروط (شکل 3.1): که درو (1

- قطر پایه های مخروطی، میلی متر؛ من- طول مخروط (فاصله بین پایه ها)، میلی متر؛ آ- زاویه شیب مخروط، درجه؛ 2a - زاویه مخروط، درجه.

ماشینکاری سطوح مخروطی با روشن کردن تراش های برش پیچ با چرخش قطعه کار تضمین می شود (حرکت اصلی برش که درجی) و حرکت ابزار (حرکت خوراک Vd).بسته به روش، تغذیه می تواند طولی، عرضی یا مایل باشد (جدول 3.1). با حرکت یکنواخت همزمان کاتر موازی و عمود بر محور چرخش قطعه کار، یک سطح مخروطی نیز تشکیل می شود. این روش در تراش های کنترل عددی کامپیوتری (CNC) استفاده می شود.

جدول 3.1

|

در حال پردازش مخروطی سطوح |

نوع سطح مخروطی |

پارامترهای مخروطی |

روش نصب قطعه کار |

نوع ارسال |

|

|

1, میلی متر |

|||||

|

ثنایای پهن |

خارجی داخلی |

سه فک |

طولی یا عرضی |

||

|

افست دم |

خارجی |

هر (در فاصله بین مراکز ماشین آلات) |

در مراکز توپ |

طولی |

|

|

با چرخاندن کولیس بالا |

خارجی داخلی |

نه بیشتر از طول حرکت کالسکه بالایی کولیس |

سه فک |

شیب دار (تغذیه کاتر به صورت دستی) |

|

|

استفاده از خط کش کربنی |

خارجی داخلی |

هر (در طول خط کش) |

سه چاک فکی یا مرکز |

مایل (افزودن طولی و عرضی) |

|

|

سینک های مخروطی یا ریمرها |

داخلی |

هر (در طول ابزار) |

سه فک |

طولی |

|

ابزار برش

سطوح مخروطی خارجی با برش های عبوری، سطوح داخلی با ابزارهای خسته کننده پردازش می شوند (به مبحث 2 مراجعه کنید). برای به دست آوردن سوراخ های مخروطی، یک سوراخ استوانه ای از قبل در یک قطعه کار جامد سوراخ می شود. سپس بسته به اندازه و دقت مورد نیاز، با کانتر سینک ها، کانترسینک ها، ریمرها (به مبحث 6 مراجعه کنید) و همچنین برش های خسته کننده پردازش می شود.

ویژگی های روش های پردازش سطوح مخروطی

ثنایای پهن.شکل دهی سطوح مخروطی با یک برش عریض (شکل 3.2) با روش کپی انجام می شود. کاتر در نگهدارنده کاتر طوری نصب می شود که زاویه اصلی در پلان قرار گیرد<р был равен углу уклона конуса а. Длина главной режущей кромки лезвия должна быть на 1... 3 мм больше длины образующей конической поверхности. Резцу сообщают движение подачи в поперечном или продольном направлении. Способ наиболее широко используют для снятия фасок.

با چرخاندن کولیس بالا. شکل دهی سطوح مخروطی با چرخاندن کولیس بالایی (شکل 3.3) با استفاده از روش ردیابی انجام می شود. تکیه گاه بالایی با زاویه a نسبت به خط مراکز دستگاه چرخانده می شود. حرکت تغذیه Vdn(تغذیه مایل) با چرخاندن دسته / به صورت دستی بر روی کاتر تنظیم می شود. محور چرخش قطعه کار با خط مراکز ماشین منطبق است.

با با استفاده از خط کش کربنیشکل دهی سطوح مخروطی با استفاده از خط کش کربن (شکل 3.4) با استفاده از روش ردیابی انجام می شود. یک صفحه به تخت دستگاه وصل شده است 1

با یک خط کش کربنی 2 که در امتداد آن لغزنده حرکت می کند 3,

توسط یک میله به تکیه گاه عرضی دستگاه 5 متصل می شود 4.

هنگامی که تکیه گاه طولی حرکت می کند، کاتر نصب شده در نگهدارنده ابزار روی تکیه گاه 5 دو حرکت دریافت می کند: طولی از تکیه گاه طولی و عرضی از خط کش ردیابی 2. در نتیجه اضافه شدن دو حرکت تغذیه، کاتر در امتداد حرکت می کند. ژنراتیکس سطح ماشینکاری شده در زاویه a نسبت به خط مراکز ماشین. زاویه چرخش خط کش، مربوط به زاویه شیب مخروط، با توجه به تقسیمات روی صفحه تنظیم می شود. 1.

این روش دقت پردازش بالایی را ارائه می دهد.

با جابجایی دم در جهت عرضی.شکل دهی سطوح مخروطی با جابجایی دم در جهت عرضی (شکل 3.5) با استفاده از روش ردیابی انجام می شود. قطعه کار در مراکز با زاویه a نسبت به خط مراکز دستگاه نصب می شود تا محور چرخش آن با محور سطح مخروطی در حال پردازش منطبق باشد. برای انجام این کار، دم دستگاه در جهت عرضی در امتداد راهنماهای آن به مقداری جابجا می شود. ن = 11% و کجا من- طول مخروط در این حالت ژنراتیکس سطح مخروطی موازی با خط مراکز دستگاه خواهد بود. پردازش با استفاده از حرکت تغذیه برش در جهت طولی انجام می شود. این روش دقت پردازش بالایی را ارائه نمی دهد.

برنج. 3.4

برنج. 3.5

سینک مخروطی یا ریمر.شکل دهی با سینک مخروطی یا ریمر با استفاده از روش ردیابی انجام می شود. در این مورد، ابزار در دم پشتی محکم می شود. از چرخ دستی دم، ابزار یک حرکت تغذیه در جهت طولی (به صورت دستی) دریافت می کند.

پردازش سطوح شکل دار

سطوح شکل دار شامل سطوحی است که ژنراتیکس آنها می تواند هر شکلی غیر از یک خط مستقیم داشته باشد. سطوح شکل اجسام انقلاب با چرخش پردازش می شوند.

سطوح شکل با طول بیش از 50 میلی متر با برش های شکل دار مخصوص پردازش می شوند که مشخصات آنها شکل ژنراتیکس را تعیین می کند. شکل دهی سطح به روش کپی انجام می شود. در این حالت، ابزار برش یک حرکت تغذیه عرضی دریافت می کند.

برش های شکل دار با توجه به طراحی خود به انواع زیر تقسیم می شوند:

کاترهای گرد و منشوری شکل در جا ابزار در هولدرهای مخصوص ثابت می شوند و کاتر گرد بالای خط مرکزی دستگاه به میزان نصب می شود. به(شکل 3.7 را ببینید).

سطوح بلند شکل با کاترهای عبوری با استفاده از دستگاه کپی شکلی که شبیه دستگاه کپی برای پردازش سطوح مخروطی است پردازش می شوند (شکل 3.9). شکل دهی سطح با استفاده از روش ردیابی انجام می شود.

هنگام حرکت کولیس در جهت طولی ببرش $ P r حرکت در جهت عرضی را از دستگاه کپی دریافت می کند. در نتیجه اضافه شدن این دو حرکت، سطحی شکل از قطعه کار تشکیل می شود.

پردازش سطوح شکلدار را میتوان با برشهای کانتور (به مبحث 2، جدول 2.1 مراجعه کنید) روی ماشینهای تراش CNC انجام داد.

سوالات خودآزمایی

سطوح مخروطی خارجی بر روی دستگاه تراش پیچ چگونه تولید می شود؟

به چه روش هایی می توان سطح مخروطی داخلی را روی تراش پیچ برش پردازش کرد؟

برنج. 3.9

یک سطح مخروطی خارجی با زاویه مخروط در راس 60 درجه و طول ژنراتیکس 100 میلی متر چگونه پردازش می شود؟

برای ماشینکاری سطوح مخروطی بیرونی و داخلی از چه ابزارهایی استفاده می شود؟

روش های پردازش سطوح شکل دار و ابزار مورد استفاده را نام ببرید.

برای بدست آوردن سطوح مخروطی و شکل با تراشکاری از چه روشهای فرم دهی استفاده می شود؟

موضوع 4. threading

هدف- مطالعه قابلیتهای تکنولوژیکی روشهای برش رزوه بر روی ماشین تراش پیچ و ابزارهای برش رزوه مورد استفاده. کسب مهارت عملی در راه اندازی دستگاه برش نخ و کار مستقل روی آن.

ویژگی های برش با نخ. انواع و هدف نخ

ویژگی های برش با نخ. انواع و هدف نخ

سینماتیک شکل دادن به نخ

نمودار سینماتیک ماشین تراش پیچ مدل 16K20

راه اندازی ماشینی برای رشته سوالات خودآزمایی

برش نخ- نوعی برش تیغه ای که شامل تشکیل نخ است. حکاکی شدهبه سطح مارپیچی با نیمرخ مشخص که روی سطح بیرونی یا داخلی قطعه کار تشکیل شده است می گویند. در این حالت قطعه کار یک بدنه چرخشی (استوانه ای یا مخروطی) است.

برنج. 4.1

نخ ها با توجه به ویژگی های زیر متمایز می شوند:

بر اساس مکان - خارجی و داخلی؛

در امتداد مشخصات - مثلثی (شکل 4.1، الف، ب)ذوزنقه ای (شکل 4.1، ج)، مستطیلی (شکل 4.1، د)، رانشی (شکل 4.1، د)و گرد (شکل 4.1، ه)؛

به صورت گام - متریک (گام آرمشخص شده در میلی متر)، اینچ (گام آربا تعداد نخ ها در هر اینچ مشخص می شود. 1 اینچ = 25.4 میلی متر) و مدولار - گام نخ P = pt،جایی که تی- ماژول دنده، میلی متر

(به مبحث 8 مراجعه کنید). نخ متریک دارای مشخصات مثلثی با زاویه راس 60 درجه، نخ اینچ - 55 درجه، نخ مدولار دارای مشخصات ذوزنقه ای با زاویه راس 40 درجه است.

با توجه به تعداد شیارهای مارپیچ - تک شروع و چند شروع.

در جهت شیارهای پیچ - راست و چپ؛

با هدف - چرخ دنده های بست و در حال اجرا.

برای به دست آوردن اتصالات جداشدنی ثابت، از رزوه های بست (پروفایل مثلثی) استفاده می شود. رزوه های متریک روی بست ها (پیچ، پیچ، مهره و غیره) و روی پیچ های سربی کوچک و رزوه های اینچی در اتصالات لوله بریده می شوند. برای به دست آوردن اتصالات متحرک، از نخ های در حال اجرا استفاده می شود. رزوه های مستطیلی و ذوزنقه ای در پیچ های سربی ماشین ابزار و مکانیزم های دیگر استفاده می شود. رزوه های گرد در پیچ های توپ استفاده می شود. پایدار - در جک ها و پرس های پیچ؛ مدولار - در چرخ دنده های حلزونی.

سینماتیک شکل دادن به نخ

نخ با ترکیبی از دو روش سینماتیک انجام می شود: کپی و ردیابی (به مبحث 2، جدول 2.2 مراجعه کنید).

پروفیل نخ با کپی کردن پروفیل قسمت برش ابزار ایجاد می شود و خط مارپیچ با استفاده از روش ردیابی با ترکیب حرکت چرخشی قطعه کار (حرکت برش اصلی P) r) و حرکت انتقالی کاتر تشکیل می شود. (تغذیه طولی Dd-pr) در امتداد محور آن. این حرکات باید دقیقاً هماهنگ شوند: برای یک دور چرخش قطعه کار، ابزار باید یک مرحله از نخ بریده شده تک استارت Рн (یک خط مارپیچ روی قطعه کار) یا حرکت یک نخ چند استارت (میزان نخ به صورت حرکتی) حرکت کند. برابر با حاصل ضرب مرحله Рн یک نخ چند استارت با تعداد شروع به).این شرایط با اتصال سینماتیکی بین دوک ماشین و پیچ سرب تضمین می شود (شکل 4.2).

آرایکس - تا.- هدگت) شش ر و ■>یته ترز&شش ش نخ ک" - چپه.ت شخ.<м)т резьбы

برنج. 4.2

در ماشین های تراش پیچ می توان رزوه ها را با ابزارهای مختلفی برش داد: برش نخ، شیر، قالب و غیره.

برش نخ با کاترهای نخ تراشکاری روشی جهانی است که به شما امکان می دهد هر نوع نخی را برش دهید.

طرح هایی برای برش خارجی ( آ) و رزوه های داخلی (ب) با برش های رزوه ای در شکل نشان داده شده اند. 4.3.

یک شیر و قالب برای بریدن نخ های پروفیل مثلثی استفاده می شود (شکل 4.4). هنگام بریدن نخ با قالب (به شکل 4.4 مراجعه کنید، آ)یا یک ضربه (شکل 4.4، b)، تنظیمات دستگاه به تنظیم سرعت چرخش مشخص شده قطعه کار محدود می شود. شیر و قالب در نگهدارنده های مخصوص نصب می شوند. در لحظه اولیه، ابزار یک تغذیه طولی اجباری دریافت می کند که به صورت دستی به طول دو یا سه نخ انجام می شود. حرکت بیشتر ابزار به دلیل خود پیچ شدن رخ می دهد.

برنج. 4.4

نمودار سینماتیک ماشین تراش پیچ مدل 16K20

این دستگاه می تواند انواع نخ هایی که در بالا توضیح داده شد را برش دهد. هنگام برش نخ با کاتر رزوه، از زنجیر حرکتی اصلی و زنجیر برش پیچ در دستگاه استفاده می شود و در هنگام برش با شیر و قالب، تنها از زنجیره حرکتی اصلی استفاده می شود، زیرا ابزار به خودی خود تغذیه می شود. -پیچ کردن

در شکل 4.5 بخشی از نمودار سینماتیکی ماشین را نشان می دهد که در انتقال حرکت اصلی برش به قطعه کار نقش دارد و در شکل 1. 4.6 - بخشی از نمودار سینماتیک که حرکت تغذیه ابزار را هنگام برش نخ ها تضمین می کند.

برنج. 4.5

برنج. 4.6

زنجیره حرکت اصلی(شکل 4.5 را ببینید) حرکت چرخشی دوک ماشین (شفت VI) را تنظیم می کند. از موتور الکتریکی M (LG = 10 کیلو وات، n = 1460 دقیقه -1) از طریق گیربکس تسمه V و جعبه دنده، اسپیندل می تواند 24 سرعت چرخش مختلف در محدوده 12.5 ... 1600 دقیقه -1 (جدول 4.1) دریافت کند و در عین حال دارای چرخش رو به جلو و عقب باشد.

زنجیر پیچ(زنجیره تغذیه طولی) حرکت چرخشی قطعه کار و حرکت انتقالی کاتر رزوه ای را در امتداد محور قطعه کار هماهنگ می کند به طوری که در طول یک دور چرخش قطعه کار، کاتر یک پله (اگر نخ تک استارت باشد) یا یک مرحله حرکت کند. ضربه (اگر نخ چند استارت باشد). حلقه اولیه این زنجیره دوک ماشین است، سپس حرکت از طریق جعبه تغذیه انجام می شود. پیوند نهایی، پیچ سرب دستگاه با گام است آرایکس - 12 میلی متر (شکل 4.2 را ببینید). تنظیم گام نخ در حال برش با استفاده از مجموعه ای از چرخ دنده های قابل تعویض انجام می شود. (ک، ب، M, U) و جعبه های خوراک (به شکل 4.6 مراجعه کنید).

جدول 4.1

|

موقعیت دسته |

سرعت چرخش اسپیندل در نسبت دنده، دور در دقیقه |

|||

معادله تعادل سینماتیکی یک زنجیره برش پیچ شکل دارد

60 30 25 ک م.پ 60 " 25 " 45 " T"~

که در آن g k. p نسبت دنده جعبه تغذیه است. این معادله برای استخراج فرمول های محاسباتی برای انتخاب چرخ های جایگزین گیتار برای نخ های با گام استفاده می شود. آرn, برابر جدول آرتییا متفاوت از آن

جدول 4.2

|

پ sp، دور در دقیقه |

مقدار گام P t یک رزوه متریک، میلی متر، در موقعیت دسته های جعبه تغذیه (به ماشین مراجعه کنید) |

|||||||||||||||||

جعبه خوراک (به شکل 4.6 مراجعه کنید) دارای دو زنجیره سینماتیکی اصلی است. یک زنجیر برای برش نخ های اینچی استفاده می شود. در این حالت، هنگامی که کلاچ های Mg، M3، M 4 و Me خاموش می شوند و کلاچ M5 روشن می شود، حرکت به پیچ سرب منتقل می شود:

28 38 25 / 30 35 28\ 30 18

Pval1X '28' 34" 30 \ I 48' 28' 35 y 33' 45

زنجیر دیگر برای برش رزوه های متریک و مدولار طراحی شده است. در این حالت، کلاچ های M2 و MB خاموش می شوند و کلاچ های M3، M4 و M5 روشن می شوند:

28 30 /42 28 35\ 18 / 28\ 15

p V al1X " 28 " 25 \ 30' 35 5 28 ) 45 35) 48

هنگام برش رزوه های متریک و اینچی، چرخ دنده های گیتار قابل تعویض نصب می شوند

تی"ن~ 86 ’ 64’

و هنگام برش نخ های مدولار

K M_ 60 86 تی" N " 73 " 36*

هنگام برش نخ ها با گام P n متفاوت از جدول آرتی, چرخ دنده های تعویض گیتار با محاسبه انتخاب می شوند. انتخاب چرخ ها با توجه به مقدار از پیش انتخاب شده نسبت دنده جعبه فیدباکس انجام می شود (بگذارید نسبت دنده جعبه خوراک را برابر با یک در نظر بگیریم).

راه اندازی دستگاه برای برش نخ

راه اندازی دستگاه برای برش نخ به ترتیب زیر انجام می شود:

پ= u-NO-60/^min -1، که در آن V- سرعت برش مشخص شده، متر بر ثانیه؛<7 - диаметр заготовки, мм. Полученное значение پمطابق جدول تنظیم کنید 4.1;

مطابق جدول 4.2 تعیین می کنیم که آیا گام داده شده نخ بریده شده با مقدار جدول مطابقت دارد یا خیر.

اگر زمین داده شده با جدول یک مطابقت داشته باشد، می توان با استفاده از دستورالعمل های مربوط به موقعیت دسته های جعبه تغذیه واقع در دستگاه، نخ را بدون تنظیمات خاص برش داد.

اگر گام داده شده با جدول جدول مطابقت ندارد (جدول 4.2 را ببینید) ، برای برش نخ لازم است با استفاده از فرمول محاسبه برای تعیین نسبت دنده گیتار چرخ جایگزین ، تنظیم خاصی انجام دهید.

به عنوان مثال، برای یک رشته متریک فرمول محاسبه است

ک م __ 5 Rp T "lG" 8 ~R~تی"

جایی که آرn- گام نخ در حال برش، آرجی- مقدار جدول نزدیکترین گام به گام نخ در حال برش.

بر اساس نتایج محاسباتی، چرخ های جایگزین از مجموعه زیر انتخاب می شوند: 36، 40، 44، 45، 46، 48، 50، 52، 54، 56، 57، 60، 64، 65، 66، 70، 72، 73 ، 75، 80، 86، 90، 127 (همه دنده ها یک ماژول دارند t = 2 میلی متر).

برش نخ بسته به گام آرnدر چند پاس انجام شد.

رشته های زوج و فرد وجود دارد. زوجرزوه ای نامیده می شود که در آن نسبت گام (سکته) به گام پیچ ماشین (یا برعکس) یک عدد صحیح است، و فرد- موردی که نسبت مشخص شده برای آن کسری است. این تقسیم بندی، تکنیک های تنظیم ماشین را که هنگام برش نخ ها استفاده می شود، تعیین می کند.

هنگام برش رزوه های یکنواخت، در انتهای پاس، کاتر به صورت دستی یا مکانیکی (تسریع) با باز شدن مهره شکافنده پیچ سرب به موقعیت اصلی خود منتقل می شود. اتصال سینماتیکی بین دوک و سرپیچ این امکان را فراهم می کند که مهره شکاف پیچ سرب را در هر موقعیتی از کاتر نسبت به رزوه درگیر کند و تضمین می کند که به طور دقیق در شیار رزوه بریده شده قرار می گیرد.

هنگام برش رزوه های فرد، پس از هر پاس کاری، کاتر در جهت عرضی از قطعه کار دور می شود، کولیس به حالت معکوس تغییر می کند و بدون باز کردن مهره شکاف، کاتر به حالت اولیه خود باز می گردد. سپس کاتر روی عمق برش مشخص شده تنظیم می شود و پاس بعدی انجام می شود. >

بیایید به راه اندازی یک ماشین با استفاده از یک مثال نگاه کنیم.

مثال.

لازم است که نخ های متریک را با گام برش دهید آرn = 5.5 میلی متر. قطر بیرونی قطعه کار ر) - 40 میلی متر. جنس قطعه کار فولاد ساختاری است. جنس برش فولادی با سرعت بالا است. سرعت برش y = 0.33 متر بر ثانیه

راه حل".

بر اساس سرعت برش داده شده، سرعت چرخش دوک را محاسبه می کنیم:

پsp = 1000 60 UCPI) = 1000 60 0.33/(3.14 40) = 159 دقیقه اینچ 1.

مقدار حاصل p sp = 159 min -1 مطابق جدول تصحیح می شود. 4.1. برای راه اندازی دستگاه، مقدار جدول را نزدیک به مقدار محاسبه شده می گیریم - n sh = 160 min -1.

به M_ 5 РЪ_ 5 55 _ 5 55 _ 5 و _ 50 66 ب ’ N~ 8 اینچ ~ 8 اینچ 6 اینچ 8' 60 ~ 8 اینچ 12 اینچ 80 اینچ 72 اینچ

تعداد دندانه های چرخ های جایگزین از مجموعه چرخ های جایگزین انتخاب می شود: شکل> 4.7

K = 50، b = 80, M = 66, N = 72.

ما وضعیت چسبندگی چرخ دنده های جایگزین انتخاب شده را بررسی می کنیم (شکل 4.7):

|

K + b>M + 15; |

||||

|

^ 2 ’ |

||||

|

M + N > b + 15. |

||||

به دلایل طراحی، چرخ دنده های گیتار باید تعداد دندانه های زیر را داشته باشند: به < 88, ن < 73; به + ب + M > 260.

چرخ های جایگزین انتخاب شده با محاسبه را روی دستگاه نصب می کنیم. در این حالت جعبه خوراک را با استفاده از دستگیره ها به مرحله تنظیم می کنیم آرتی = 6 میلی متر.

سوالات خودآزمایی

چه نوع رزوه هایی را می توان بر روی دستگاه تراش پیچ برش داد؟

کدام رشته ها را زوج و کدام را فرد می نامند؟

تکنیک های راه اندازی دستگاه برش رزوه های زوج و فرد را نام ببرید.

برای برش رزوه های خارجی و داخلی از چه ابزار برشی استفاده می شود؟

سینماتیک برش نخ با قالب و شیر را شرح دهید.

هدف از زنجیره حرکت اصلی برش را مشخص کنید.

هدف زنجیره تغذیه را هنگام برش نخ ها مشخص کنید.

چگونه دستگاه پیکربندی شده است تا نخ ها را با گامی برابر با جدول یک برش دهد (جدول 4.2 را ببینید)؟

چگونه هنگام برش نخ ها با گامی متفاوت از رومیزی دستگاه را راه اندازی می کنید؟

چگونه چرخ دنده های جایگزین گیتار را انتخاب می کنید؟

مبحث 5. پردازش چند ابزاری قطعات کار

هدف- مطالعه قابلیت های تکنولوژیکی پردازش چند ابزاری بر روی برجک تراش، اجزای اصلی دستگاه و هدف آنها. کسب مهارت های عملی در راه اندازی ماشین و کار مستقل روی آن.

ویژگی های پردازش چند ابزار

هدف و ویژگی های طراحی تراش برجک

اجزای اصلی تراش برجک مدل 1K341

نصب قطعات کار و ابزار برش

راه اندازی دستگاه

سوالات خودآزمایی