A la hora de fabricar muebles o cualquier estructura de madera, en ocasiones es necesario conectar piezas con una conexión machihembrada. Hay muchas formas de preparar este compuesto. Quiero hablarles de una de las formas posibles: realizar esta conexión en una mesa de fresado. Creo que no es necesaria una mesa, basta con colocar algún tipo de tabla ingeniosa en el enrutador, pero para eso basta tu imaginación. Pero tenemos a nuestra disposición una mesa con un router incorporado. Es cierto que tiene un aspecto terrible, pero es bastante funcional.

Entonces, comencemos con una revisión más detallada.

Primero debe determinar la profundidad de la ranura; en consecuencia, a partir de aquí se conocerá la proyección de la espiga. En nuestro caso, 20 mm. Para obtener el saliente de la espiga, coloque el tope de la mesa de fresado a una distancia de 20 mm del borde de la fresa opuesto al tope. Para su comprensión, como se muestra en la foto:

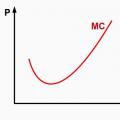

El saliente del cortador determina el espesor de la espiga. En nuestro caso, el espesor de la espiga debe ser de 10 mm, la pieza de trabajo tiene un espesor de 20 mm. En consecuencia, es necesario retirar una capa de material de 5 mm de ambos lados. Así se determina el voladizo del cortador.

Para facilitar el manejo de la pieza de trabajo, se ve un empujador en la mesa: una pieza rectangular de madera contrachapada. Con su ayuda, la pieza de trabajo se posiciona y presiona durante el procesamiento. Esto garantiza un funcionamiento más estable y acelera el proceso. La siguiente foto muestra el proceso de obtención de una espiga:

En la foto, las flechas azules muestran las direcciones de las fuerzas de presión al procesar la pieza de trabajo.

En varias pasadas se forma el plano de la espiga en un plano horizontal, luego damos la vuelta a la pieza y obtenemos los extremos de la espiga de la misma forma.

De esta forma repasamos todas las partes sobre las que es necesario hacer una espiga.

El siguiente paso es hacer una ranura en la pieza de trabajo. En nuestro caso, la ranura tiene el ancho del cortador, es decir, 10 mm. profundidad - 20 mm. Para hacer esto, cambiamos el desplazamiento del cortador a la profundidad de ranura requerida, pero un poco más que la calculada en 2-3 mm, por lo que la profundidad de la ranura será un poco mayor para garantizar una conexión firme de las piezas. Instalamos y fijamos el limitador del enrutador en esta posición.

Sobre la mesa misma ponemos riesgos: orientadores. Determinan la posición de los puntos de marcado extremos en relación con el cortador. Para aplicar las marcas, pegue cinta adhesiva en la mesa (yo no tenía cinta, usé cinta aislante). Y dibujamos perpendiculares con respecto al tope de la mesa de fresado y al diámetro de la fresa, como se muestra en la figura:

Luego colocamos el saliente del cortador en un pequeño saliente para la primera pasada, 5-7 milímetros...

Y colocamos la pieza de trabajo en el centro, entre las marcas. Después de cortar el cortador en la pieza de trabajo, lo guiamos, como se muestra en la foto a continuación, hasta que las marcas en la pieza de trabajo y en la mesa (cinta aislante) estén alineadas; esto corresponderá a la posición del cortador en el punto extremo de la ranura. Luego llevamos la pieza de trabajo al extremo opuesto y hacemos lo mismo hasta alinear las marcas. El primer pase está listo.

Luego aumentamos el voladizo del cortador, también a ojo para la segunda pasada y hacemos lo mismo. Tercera pasada: establezca el alcance máximo del cortador, es decir. de acuerdo con el limitador previamente configurado en el enrutador. La tercera pasada es la final, forma la profundidad de ranura requerida y al mismo tiempo se calibra finalmente el ancho de la ranura. La foto de abajo muestra el acabado final de la ranura.

¡Por su propia seguridad, el progreso del trabajo se muestra en una pieza ya procesada y con la fresadora parada!

Luego preparamos la espiga para la conexión. Porque la forma de las ranuras se forma con una fresa, respectivamente, los bordes de las ranuras están redondeados. Recortamos con cuidado los extremos rectangulares de las espigas con un cincel. Y aquí está el resultado: un montaje de prueba de la unidad...

Una fresadora manual es una herramienta mecánica universal en el taller doméstico. Para usarlo correctamente, necesita obtener lecciones básicas sobre cómo trabajar con una fresadora para madera. Hay muchas fresas de fabricación china en el mercado, todas tienen el mismo diseño y solo se diferencian en la potencia del motor. Los expertos recomiendan adquirir una herramienta más potente, ya que la lista de trabajos realizados se ampliará significativamente. El artesano podrá recortar un patrón, realizar un cuarto de corte, cortar espigas y realizar otras operaciones relacionadas con la fabricación de muebles.

Creatividad sin límites

El equipo de fresado es indispensable al procesar madera. Con su ayuda, puedes convertir una pieza en bruto de madera en un elegante producto decorativo. Este equipo lo utilizan con mayor frecuencia los profesionales, pero los aficionados experimentados también pueden dominarlo. Utilizar maquinaria no es tarea fácil Por lo tanto, antes de empezar a trabajar con ellos, es necesario garantizar su comodidad y seguridad. La organización del lugar de trabajo es muy importante. El artesano del hogar debe recordar que durante el trabajo existe la posibilidad de dañar no solo el cortador o el dispositivo mecánico, sino también la salud.

La carpintería no se trata sólo de trabajar en la máquina, pero también preparar el lugar de trabajo, planificando la secuencia del trabajo realizado. Antes de comenzar a fresar, debe seleccionar el tipo de cortador adecuado para una tarea específica, teniendo en cuenta su forma y tamaño. Debe seleccionar la velocidad de la máquina y la profundidad de corte y no olvide que el material a procesar debe estar firmemente sujeto a la mesa.

Dependiendo del tipo específico de dispositivo de fresado, las reglas para su uso son diferentes en muchos aspectos. Hoy en día se utilizan ampliamente las fresadoras verticales en las que los husillos se encuentran encima de la mesa de trabajo. Han demostrado su eficacia en operaciones como el fresado de madera, el procesamiento de bordes de estantes y tableros redondos, la realización de ranuras y la unión de piezas de madera. Al procesar estructuras redondas, un complemento indispensable es una brújula especial con placa de soporte, que garantiza un procesamiento preciso.

Cuando trabaje con un enrutador, debe aprender a moverlo con calma y suavidad. La clave es mover el material que se procesa de forma correcta y segura. Esto no debe hacerse demasiado lento, ya que pueden aparecer marcas de quemaduras en la madera, lo que puede dañar el material.

Cuando trabaje con un enrutador, debe aprender a moverlo con calma y suavidad. La clave es mover el material que se procesa de forma correcta y segura. Esto no debe hacerse demasiado lento, ya que pueden aparecer marcas de quemaduras en la madera, lo que puede dañar el material.

Aparecen astillas al fresar carpintería en contra de la dirección de la veta de la madera. De una sola pasada es necesario fresar hasta una profundidad de 8 mm, algunos modelos permiten un ajuste con una precisión de 0,1 mm. Las ranuras profundas y los cuartos deben fresarse en varias pasadas.

Procesamiento de piezas de madera.

Lo primero que hay que aprender es a configurar correctamente la profundidad de fresado. Para hacer esto, debe establecer el punto cero. Es imposible fijarlo rígidamente, porque cambia cada vez que se cambia el cortador. El punto cero es la posición de la herramienta cuando el extremo del cortador toca el material y se fija con un dispositivo especial llamado abrazadera.

Lo primero que hay que aprender es a configurar correctamente la profundidad de fresado. Para hacer esto, debe establecer el punto cero. Es imposible fijarlo rígidamente, porque cambia cada vez que se cambia el cortador. El punto cero es la posición de la herramienta cuando el extremo del cortador toca el material y se fija con un dispositivo especial llamado abrazadera.

Es necesario prestar atención al hecho de que cada enrutador tiene una posición diferente cuando está fijo. Para controlar la profundidad de inmersión de la herramienta de corte en el cuerpo del material, se utiliza un pasador de tope con una escala de ajuste aproximado.

Al fresar con una fresa de ranurar, la fuerza contraria de la fuerza de corte mueve la fresa hacia un lado. Para evitar que esto suceda, es necesario utilizar una guía de corte al hilo. El proceso de molienda es el siguiente. Coloque el cortador a lo largo de la línea de marca y asegure la posición del tope con un tornillo especial. Establezca la profundidad de fresado y encienda la máquina. Si la guía de corte al hilo está instalada en el lado izquierdo, debe tirar del enrutador hacia usted, cuando esté en el lado derecho, en dirección contraria a usted.

Para seleccionar una moneda de veinticinco centavos en una viga, debe colocar el filo del cortador en el mismo borde, fijarlo, establecer la profundidad de la moneda de veinticinco centavos, encender la fresadora y tirar de ella hacia usted (si el tope está en el borde izquierdo de la viga). El fresado de la superficie de barras estrechas tiene su propia peculiaridad. El problema es que es muy difícil sujetar la fresadora por el lado estrecho de la pieza de trabajo. Si se tambalea durante el funcionamiento, la ranura será imprecisa.

Para evitar este problema, el bloque debe sujetarse con una abrazadera y colocarse en paralelo un bloque de exactamente el mismo tamaño. Entonces la fresadora adquirirá dos puntos de apoyo y no se tambaleará.

Puede sustituir el trabajo de una cepilladora. Para hacer esto, necesitará varios accesorios para el mecanismo de fresado. Se ve así: conecte un mecanismo de fresado a dos listones del mismo tamaño y utilícelo como una cepilladora, donde se instala una fresa de gran diámetro en lugar de un eje.

Útiles manualidades de bricolaje.

Para hacer algo útil, por ejemplo, una caja, no es necesario tener todo un arsenal de equipos complejos y herramientas costosas. Puede arreglárselas con un mínimo de herramientas y mecanismos. . Para realizar trabajos de carpintería necesitarás:

Como material se puede utilizar absolutamente cualquier cosa, por ejemplo, trozos de tablas de parquet, trozos de madera contrachapada y tableros de virutas de desecho, pero siempre en ángulo recto. Para simplificar el trabajo, es necesario hacer una mesa de fresado sencilla. Para procesar piezas de trabajo, necesitará una fresa de ranura recta de gran diámetro. El proceso se parece a esto. Sobre una mesa improvisada, planifique los extremos de los restos de tablas de parquet. Marca los lados de la caja y utiliza una sierra de calar para quitar todo el exceso.

Los espacios en blanco resultantes deben procesarse con un regruesador para mantener el tamaño de todas las paredes laterales. Si no tienes una cepilladora, puedes utilizar una mesa de fresado. Para hacer esto, ajuste el tope al tamaño de la pieza de trabajo y mueva la pieza entre el tope y el cortador giratorio hacia usted. La siguiente operación para calibrar la longitud de las paredes laterales se realiza con una sierra de calar.

Puedes conectar las paredes laterales con un bigote. Para hacer esto, es necesario fresar los extremos de las paredes laterales con un cortador cónico en un ángulo de 90 grados. Esto se puede hacer usando un enrutador. Por tanto, los extremos de las paredes laterales tienen los mismos biseles de 45 grados. A continuación, debes hacer ranuras en los lados para el fondo. Para ello se utiliza una fresa con un diámetro de 6 milímetros, igual al espesor del contrachapado. Las piezas se conectan mediante pegamento. El producto se ve limpio y hermoso tanto por fuera como por dentro. ¿Qué más se puede hacer con una fresadora de madera manual? Cualquier cosa: por ejemplo, una estantería para cosas, cajones para guardar verduras o herramientas, muebles de cocina.

Puedes conectar las paredes laterales con un bigote. Para hacer esto, es necesario fresar los extremos de las paredes laterales con un cortador cónico en un ángulo de 90 grados. Esto se puede hacer usando un enrutador. Por tanto, los extremos de las paredes laterales tienen los mismos biseles de 45 grados. A continuación, debes hacer ranuras en los lados para el fondo. Para ello se utiliza una fresa con un diámetro de 6 milímetros, igual al espesor del contrachapado. Las piezas se conectan mediante pegamento. El producto se ve limpio y hermoso tanto por fuera como por dentro. ¿Qué más se puede hacer con una fresadora de madera manual? Cualquier cosa: por ejemplo, una estantería para cosas, cajones para guardar verduras o herramientas, muebles de cocina.

Caja de herramientas

Para realizar una caja de herramientas es necesario reforzar la junta de carpintería de los laterales insertando espigas adicionales. La operación se llama cortar espigas con una fresadora manual. Es muy difícil hacerlo manualmente, por lo que necesita hacer un dispositivo simple: una mesa de fresado. . El principio de su fabricación es sencillo:

Un dispositivo para cortar espigas en una tabla funciona de la siguiente manera. Marque el lugar a fresar y, presionando el tablero contra la barra de tope, mueva el carro dirigiéndolo hacia la herramienta de corte. La unión entre dedos resultante entre las piezas será fuerte y confiable.

Cómo hacer un panel

Una de las operaciones de carpintería que se realizan con más frecuencia es la elaboración de paneles. Se realiza con un cortador especial. Para realizar el trabajo de manera eficiente, es necesario hacer un dispositivo simple para la encimera del dispositivo de fresado. Para hacer esto, necesitará madera contrachapada de capa gruesa con un tamaño de 500 x 300 x 10 milímetros. Para salir del cortador se corta un agujero con un diámetro de 100 milímetros. El tope paralelo se fija a la mesa con abrazaderas. El cortador se instala teniendo en cuenta la distancia de un milímetro desde la superficie de la mesa hasta el borde afilado de la herramienta de corte. Todos los lados de la pieza de trabajo se procesan secuencialmente. El espesor del panel se ajusta levantando la cortadora.

Una de las operaciones de carpintería que se realizan con más frecuencia es la elaboración de paneles. Se realiza con un cortador especial. Para realizar el trabajo de manera eficiente, es necesario hacer un dispositivo simple para la encimera del dispositivo de fresado. Para hacer esto, necesitará madera contrachapada de capa gruesa con un tamaño de 500 x 300 x 10 milímetros. Para salir del cortador se corta un agujero con un diámetro de 100 milímetros. El tope paralelo se fija a la mesa con abrazaderas. El cortador se instala teniendo en cuenta la distancia de un milímetro desde la superficie de la mesa hasta el borde afilado de la herramienta de corte. Todos los lados de la pieza de trabajo se procesan secuencialmente. El espesor del panel se ajusta levantando la cortadora.

Con una fresadora manual es muy fácil crear una fachada de mueble en las puertas. Para hacer esto, necesitará una fresa perfilada, una funda de copia y una plantilla de madera contrachapada. El proceso tecnológico es muy sencillo:

- fije la plantilla a la pieza de trabajo con clavos finos;

- establecer y registrar la profundidad de inmersión del cortador en la madera;

- instale la funda de copia en el mecanismo de fresado;

- presione la fresadora contra la plantilla y siga su contorno.

El resultado es un cuidado diseño de la fachada de los muebles.

Barato y alegre

El tallado en madera siempre es hermoso, rico y caro. Esto lo hacen personas talentosas, artistas o escultores. Pero hay formas de tallar que cualquiera puede hacer. Por ejemplo, cortar patrones en madera con una fresadora manual es muy fácil. El trabajo se realiza con una fresa de mango de pequeño diámetro a lo largo del contorno del patrón. Para hacer esto, debe seleccionar una tabla de madera dura, clavar una plantilla cortada de cartón y fresarla de acuerdo con la plantilla.

El tallado en madera siempre es hermoso, rico y caro. Esto lo hacen personas talentosas, artistas o escultores. Pero hay formas de tallar que cualquiera puede hacer. Por ejemplo, cortar patrones en madera con una fresadora manual es muy fácil. El trabajo se realiza con una fresa de mango de pequeño diámetro a lo largo del contorno del patrón. Para hacer esto, debe seleccionar una tabla de madera dura, clavar una plantilla cortada de cartón y fresarla de acuerdo con la plantilla.

Para este trabajo es adecuada una fresadora de cualquier potencia. Es deseable que sea ligero y cómodo, así será más fácil copiar el dibujo. Por lo tanto, no necesita preocuparse por qué enrutador elegir para principiantes, lo principal es elegir cortadores con un diámetro de 2 milímetros o más. Al trabajar, debe ser diligente para pasar uniformemente un cortador delgado a lo largo del contorno de la estructura y no romperlo. El siguiente paso es profundizar el fondo, para ello se utiliza un cortador de banderas de gran diámetro.

Factores peligrosos

Las fresadoras requieren total seguridad y alta cualificación del trabajador. Al utilizar máquinas eléctricas pueden producirse accidentes debido al material expulsado durante el fresado. Por tanto, el realizador del trabajo debe disponer de ropa de trabajo especial.

Las fresadoras requieren total seguridad y alta cualificación del trabajador. Al utilizar máquinas eléctricas pueden producirse accidentes debido al material expulsado durante el fresado. Por tanto, el realizador del trabajo debe disponer de ropa de trabajo especial.

Si durante el proceso de fresado se genera mucho polvo, es necesario utilizar gafas de seguridad. La máxima seguridad en esta situación la proporcionan abrazaderas y tornillos de banco especiales que sujetan eficazmente la pieza de trabajo y evitan que salga despedida. No sostenga la pieza de trabajo en la zona de rotación del cortador con las manos ni toque directamente la herramienta giratoria. Es necesario utilizar dispositivos de sujeción especiales para hacer avanzar la pieza durante el fresado.

Una vez que haya dominado las habilidades de carpintería, será fantástico mostrar sus muebles caseros a familiares y amigos. ¡Qué podría ser más placentero que tocar una hoja afilada, inhalar el olor de la madera, sentir su textura y luego hacer un corte limpio y fresco!

Este artículo cubre técnicas básicas de carpintería. Cómo utilizar herramientas de carpintería para conseguir diferentes formas, juntas y texturas en la madera. Si no está seguro de una técnica o tipo de madera, vale la pena experimentar con restos de madera. Pon en orden tu taller y mantenlo. Algunos artesanos afilan herramientas manuales, limpian su taller y limpian todas sus herramientas y máquinas antes de comenzar un nuevo proyecto.

Preparación y marcado de madera.

Una vez que haya decidido lo que hará, separe en grupos la madera cuidadosamente seleccionada y cepillada. Marcar cada pieza según su futura ubicación en el producto, marcando las superficies superior, inferior, frontal y mejores bordes. Con un lápiz y una cinta métrica, marque las secciones del largo requerido y use una escuadra para marcar las líneas de corte. Utilice un compás para dibujar arcos y círculos. Usando un compás divisor, transfiera las dimensiones del dibujo a la madera.

Si necesita hacer el tablero más estrecho o marcar una junta, ajuste el regruesador en la división deseada y raspe la marca moviendo el regruesador a lo largo del borde de la pieza de trabajo. Utilice un lápiz pequeño para marcar líneas que formen ángulos oblicuos. Si necesita piezas emparejadas, márquelas al mismo tiempo y recuerde que una parte debe ser un reflejo de la segunda. Utilice un cuchillo para marcar las conexiones.

Cortes curvos

Se puede hacer con una sierra para metales, una sierra de calar o una sierra de cinta. La sierra para metales es buena para cortes de radio grande y madera gruesa, cuando la línea de corte se aleja de los bordes.

Las sierras para metales están equipadas con bases giratorias que cambian el ángulo de corte y, según el tipo y grosor del material, se deben utilizar diferentes hojas de sierra. Para cortes curvos de pequeño radio y con espesor de madera inferior a 50 mm, utilice una sierra de calar o de calar.

Instale la nueva lima y apriétela hasta que suene al hacer clic con el dedo. Si necesita cortar una abertura, puede hacer dos cosas: comenzar a cortar desde el borde o, si no necesita tocar el borde, primero perforar un agujero en la parte que se va a quitar y luego soltar un extremo de la abertura. lima, pasarla por el agujero realizado y sujetar y apretar nuevamente.

Utilice un taladro y brocas Forstner para perforar agujeros grandes con precisión y precisión. Marcar el centro del agujero, colocar la broca correspondiente y fijar el tope de profundidad. Luego presione la pieza de trabajo con abrazaderas contra el banco de trabajo (esto llevará algún tiempo, pero valdrá la pena). Si el agujero es profundo, levante la broca varias veces mientras trabaja para eliminar los residuos y mantener el sobrecalentamiento al mínimo. Si tiene que perforar muchos agujeros en piezas idénticas, es útil hacer una plantilla con trozos de madera, que se fija con abrazaderas a la mesa de trabajo de la máquina.

Para perforar agujeros para tornillos y agujeros de instalación para clavos, debe utilizar un taladro y es más conveniente utilizar un taladro inalámbrico. Si necesita atornillar muchos tornillos, instale el destornillador incluido con esta herramienta en el portabrocas.

Cepillar a mano

Cepillar es muy divertido cuando la hoja está afilada y tienes suficiente tiempo. La ensambladora es ideal para cepillar a lo largo de la fibra. No olvide asegurar la pieza de trabajo en el banco de trabajo. Haga una pasada de prueba, asegúrese de que la hoja esté colocada a la profundidad correcta y luego póngase a trabajar.

Un cepillo frontal es bueno para terminar bordes afilados y limpiar puntas. Coloque la cuchilla de manera que corte las virutas más finas. Al procesar las secciones de los extremos, trate de no desviarse hacia un lado y evitar astillas.

Seleccionar ranuras manualmente

Marque la ranura con un lápiz, una regla, una escuadra y posiblemente la punta de un cuchillo, transfiera la pieza de trabajo al banco de trabajo del taladro y use una broca del tamaño adecuado para perforar la parte principal de la madera innecesaria.

Retire las virutas, sujete la pieza de trabajo en un tornillo de banco y retire los restos de madera no deseados con un cincel, sosteniendo la herramienta en posición vertical. Por cierto, hay uno excelente.

La ranura se puede seleccionar con un cortador y la técnica de trabajo depende del tamaño y la ubicación de la ranura. La fresadora se puede sostener con las manos y mover a lo largo de la pieza de trabajo; al seleccionar una ranura abierta, conéctela a la mesa de trabajo y mueva la pieza de trabajo. En este caso, la precisión del trabajo dependerá de la posición de la barra guía (tope) y de la altura del cortador. Haga siempre una pasada de prueba utilizando restos de madera. Lo mejor es seleccionar un surco por etapas y realizar varias pasadas. Después de cada pasada, retire el aserrín para evitar el sobrecalentamiento del cortador.

Tallar una espiga a mano

Marque las líneas de los hombros (la longitud de la espiga) con una escuadra y un cuchillo, luego use un regruesador para marcar la altura y el ancho de la espiga. Retire la madera no deseada con una sierra de espiga. Primero, haga cortes a lo largo de la fibra hasta la línea del hombro en los cuatro lados de la espiga. Luego, recorte la espiga a lo largo de la línea del hombro a lo largo de la fibra. Limpiar la espiga con un cincel.

Si tienes muchas espigas que cortar (o si simplemente te gusta trabajar con máquinas), una fresadora de mesa es la herramienta ideal. Si el gran tamaño de la pieza de trabajo no permite colocarla en la mesa de fresado, es mejor presionarla con abrazaderas contra el banco de trabajo y procesarla mientras sostiene la fresadora en las manos. Coloque la guía a la longitud de la espiga y la fresadora a la altura deseada, luego, sosteniendo firmemente la pieza de trabajo contra la guía, retire el exceso de madera en varias pasadas. Cuando el extremo de la espiga descanse contra el tope, dé la vuelta a la pieza de trabajo y repita el procedimiento en el otro lado. Si se detiene antes de que el cortador llegue a la línea del hombro, recorte la espiga con un cincel.

Para seleccionar una ranura de 6 mm de ancho y 4 mm de profundidad a una distancia de 10 mm del borde del tablero, haga esto. Conecte el enrutador a su banco de trabajo e instale una broca de enrutador de 6 mm. Ajuste la barra guía a 10 mm. Ajuste la altura del cortador para que quede 2 mm por encima de la mesa. Haga un pase a lo largo de la guía para crear una ranura de 2 mm de profundidad. Apague la fresadora, levante la fresa otros 2 mm y repita la pasada. Obtendrá una ranura de 4 mm de profundidad.

Para seleccionar un galce con un ancho de 10 mm y una profundidad de 4 mm, proceda de la siguiente manera. Necesitará un cortador recto que sea más pequeño que el ancho del reembolso (por ejemplo, 5 mm de diámetro). Coloque el tope a una distancia de 5 mm del borde posterior del cortador y el cortador a una altura de 2 mm. Coloque el tablero contra el tope y seleccione un pliegue de 5 mm de ancho. Repetir la pasada, aún apoyando la tabla contra el tope, para obtener un pliegue de 10 mm de ancho. Apague la fresadora, coloque la fresa a una altura de 4 mm y repita los procedimientos para completar el plegado.

Presione la pieza de trabajo con abrazaderas contra el banco de trabajo. Seleccione un cortador que coincida con el ancho de la ranura o un tamaño más pequeño y establezca el tope de profundidad. Con abrazaderas, presione una tira de madera paralela a la ranura sobre la pieza de trabajo, que servirá como guía. Baja el router, presiona su base contra la guía, enciéndelo, espera hasta que el router alcance la velocidad máxima y haz una pasada. Si el cortador es más estrecho que la ranura, mueva la guía y repita el procedimiento hasta obtener el ancho y profundidad de la ranura requeridos.

Fresado de bordes moldeados

Cortar bordes perfilados con una fresadora es muy sencillo. Conecte la fresadora a su mesa e inserte la fresa de su elección: redonda, radial o con forma. Utilice un cortador con rodillo de soporte.

Mueva el tope para que no estorbe. Presione la pieza de trabajo contra la mesa y realice varias pasadas con el cortador de izquierda a derecha. Continúe fresando hasta que la pieza de trabajo comience a presionar contra el rodillo de soporte; en este punto, la fresa deja de cortar. Si el borde moldeado parece quemado, significa que el cortador está desafilado o que estaba tirando de la pieza de trabajo demasiado lentamente.

Fresado según plantilla

Utilice una plantilla si necesita hacer varias piezas con los mismos bordes. Primero, corte las formas aproximadas con una sierra, dejando no más de 4-5 mm de exceso de madera en los bordes a fresar. Instale el rodillo guía en la base del enrutador. Corte una plantilla de madera contrachapada con un margen para los bordes y clávela directamente a la superficie de la pieza de trabajo. Encienda el enrutador y guíelo a lo largo del borde de la plantilla.

Como plantilla, puedes tomar una pieza ya hecha y usar un cortador cilíndrico de corte recto con un rodillo de soporte (puede estar en la parte superior o inferior del cortador).

Esta sierra facilita realizar cortes en cualquier ángulo. Coloque la cuchilla de corte en el marco en el ángulo requerido (90, 45, 36, 22,5 o 15°) y fíjela. Coloque el medidor de profundidad en la marca deseada. Coloque la pieza de trabajo sobre la mesa de la sierra, presiónela contra la guía y luego realice el corte con movimientos suaves hacia adelante y hacia atrás.

Inspeccione la pieza de trabajo y decida dónde exactamente necesita clavar el clavo. Si esta zona está cerca del borde y existe peligro de partir la madera, utilice un taladro eléctrico para taladrar primero un orificio de instalación utilizando una broca cuyo diámetro sea menor que el diámetro del clavo. Luego use un martillo de tamaño adecuado para clavar el clavo. Si la uña está torcida, sáquela con un extractor de uñas o unos alicates. Si está clavando clavos muy pequeños que son difíciles de sujetar con los dedos, utilice unos alicates para sujetarlos.

Tornillos de accionamiento

Puede elegir entre tornillos de acero dulce, acero inoxidable, latón o aluminio con ranuras rectas o Phillips y cabezas avellanadas o alomadas. Las cabezas semicirculares destacan claramente en la superficie de la madera, las cabezas avellanadas están a ras de la superficie, bordeadas con arandelas de latón o ocultas por tacos de madera. Los tornillos se atornillan con un destornillador manual, un taladro con el accesorio adecuado o un destornillador.

Cuando utilice un taladro, instale el mecanismo de bloqueo de modo que el tornillo quede atornillado a la profundidad requerida. Si la madera es blanda se puede realizar el agujero de instalación con un punzón, si es dura se puede taladrar con un taladro de menor diámetro.

Para poder ocultar los tornillos debajo de los tacos de madera, tendrás que perforar un agujero para el taco con una broca avellanadora y el correspondiente cúter para el taco. No utilice tornillos de acero en el roble: reaccionan con la madera y la humedad y provocan manchas. En su lugar, elija tornillos de acero chapado, latón o acero inoxidable.

Si desea fabricar piezas redondas (patas de sillas, cuencos, platos), no puede prescindir de un torno. Compre la máquina más potente y pesada que su presupuesto pueda permitirse, con un juego de portabrocas y placa frontal ajustables. Las piezas cilíndricas y en forma de husillo se giran fijando la pieza de trabajo entre los centros delantero y trasero de la máquina, cuencos o platos, en el exterior del husillo.

Los mejores tornos están equipados con un dispositivo que permite girar piezas de trabajo grandes desde el exterior del husillo. Necesitará una variedad de herramientas de torneado: un cincel, un cortador, un cincel oblicuo y un raspador de radio.

Para cortar la manija o el pestillo de una puerta, no necesitarás nada más que un buen cuchillo afilado (no de acero inoxidable). Sostenga la pieza de trabajo con una mano y el cuchillo con la otra y corte la madera presionando la parte posterior de la hoja con el pulgar. El resto es cuestión de habilidad. Para practicar, primero experimente con madera blanda de tilo, por ejemplo.

Instalación de bisagras

Los dos tipos más comunes de bisagras son las bisagras decorativas superpuestas de latón (fijadas con tornillos avellanados que se atornillan al ras de la superficie) y las bisagras de embutir de acero (fijadas en casquillos con tornillos avellanados de acero). En este último caso, perfile la solapa de la bisagra con la punta de un cuchillo, corte el contorno con un cincel y luego seleccione la madera con un cincel hasta la profundidad deseada. La hoja debe encajar perfectamente en el encaje. Compre siempre tornillos adecuados junto con las bisagras.

lijar madera

Para obtener superficies lisas se utilizan numerosos tipos de papel de lija (papel de lija). La piel se puede utilizar sola o envuelta alrededor de un bloque de madera. Lo mejor es lijar la madera varias veces: después del aserrado, después de que se haya secado el pegamento y después del acabado final.

Para el primer lijado, utilice papel de lija normal, para el acabado, papel de lija fino a base de óxido de aluminio (es más caro, pero dura mucho más). Para lijar grandes superficies planas, utilice una amoladora cilíndrica. Trabaje en un área bien ventilada y asegúrese de usar una mascarilla contra el polvo.

Acabado de madera natural

Originalmente, el término "acabado natural" significaba que la madera se lijaba y se dejaba en su estado natural, pero ahora también incluye el aceitado o el encerado. El aceite danés o de teca se aplica en una fina capa con un paño de algodón sin pelusa o un cepillo.

Deje secar y lije con el papel de lija más fino para eliminar las “crestas” (la textura rugosa de las fibras de madera levantadas que se produce cuando se absorbe la primera capa de acabado), luego aplique una segunda capa fina. Si desea que la superficie sea menos dura, frótela con masilla de cera.

Al terminar artículos que entrarán en contacto con alimentos, utilice un aceite vegetal, como aceite de oliva, en lugar de aceite de teca o danés. Frótelo con un paño.

Puede elegir entre pintura al óleo con alcohol mineral y pintura acrílica a base de agua. Ambos tipos de pintura se aplican con brocha. La diferencia visual entre superficies pintadas con una pintura u otra es muy pequeña, sin embargo, después de trabajar con pintura al óleo, se deben lavar los pinceles con aguarrás, y después de usar pintura acrílica, con agua corriente.

Los vapores de la pintura al óleo pueden provocar mareos y náuseas, mientras que los vapores de la pintura acrílica pueden provocar sequedad de garganta. Independientemente del tipo de pintura que utilice, use un respirador y trabaje al aire libre si es posible.

Tipos especiales de acabados de madera.

Cuando se trabaja con roble americano, se puede obtener una textura interesante cepillando la madera con un cepillo de alambre. La textura es agradable al tacto y la superficie rugosa resultante significa que no tienes que preocuparte por los daños causados por las garras de las mascotas.

El cepillo se mueve a lo largo de las fibras hasta que no quedan zonas sin tratar en la superficie, tras lo cual se frota con aceite.

Un acabado a la llama de una vela ayuda a ocultar las imperfecciones de la madera de baja calidad. El barniz al óleo se aplica a la superficie pintada con un pincel. Después de un tiempo se seca y se vuelve pegajoso, y luego se pasa una vela encendida debajo de la superficie. Asegúrate de esperar hasta que la superficie se vuelva pegajosa (debe mostrar huellas dactilares) y mantén la lata de esmalte y el cepillo alejados de la vela. Es mejor hacer este trabajo juntos en algún lugar alejado del taller. Practica con borradores antes de comenzar con cualquier trabajo serio.

¿Cómo hacer una conexión machihembrada?

Espiga y ranura: ¿qué es?

En primer lugar, es necesario definir qué es una espiga y una ranura. Esto no es más que una forma de conectar piezas.

Se utiliza con mayor frecuencia en carpintería, así como en otros tipos de producción. Hay muchos tipos de ranuras y espigas, pero de eso hablaremos en otra ocasión.

Las espigas y ranuras ejecutadas correctamente están conectadas entre sí con suficiente firmeza. Esta conexión se considera una de las más fuertes.

Método de conexión machihembrado

Primero debe determinar para qué se necesita este método de conexión. Si se trata de una mesa, los puentes que contiene generalmente están conectados a patas verticales.

En consecuencia, las fibras de la madera discurren vertical y horizontalmente. Si se trata de una mesa de pared o una mesita de noche con cajones, los puentes aquí se ubicarán de manera un poco diferente. Serán horizontales con respecto a las piernas.

En cualquier caso, dicha conexión será la más fiable. Al realizar una gran cantidad de uniones machihembradas, se utilizan máquinas especiales. Si necesita una o más uniones machihembradas y no tiene equipo de carpintería a mano, sería recomendable hacerlo manualmente. Para ello necesitarás un conjunto de herramientas de carpintería, que incluyen:

- sierra;

- abrazadera - 2 piezas;

- instrumento de medición;

- lápiz para marcar.

Primero haremos un pico para la conexión futura.

Para hacer esto, debe tomar una barra y marcar en ella las dimensiones de la futura espiga.

Primero, marca la longitud de la púa. Hacemos esto en todas las superficies de la pieza de trabajo.

Después de esto, colocamos la pieza de trabajo sobre la mesa, colocamos una barra uniforme sobre ella a lo largo de la línea transversal de la longitud de la espiga y la aseguramos con una abrazadera. Esto es necesario para obtener un corte perfectamente perpendicular.

Realizamos cortes a lo largo del perímetro marcado del largo de la espiga, reordenando la barra con la abrazadera.

Procedemos a recortar la sección transversal de la espiga.

Mediante una abrazadera fijamos la pieza de trabajo a la mesa en posición vertical.

Para obtener un corte recto utilizaremos una plantilla en forma de T previamente preparada. Es una placa de madera contrachapada con una tira adherida, como en la foto. Adjuntamos la plantilla a la pieza de trabajo con una abrazadera. A continuación, hacemos cortes en los lados anchos de la espiga.

En los lados estrechos del tramo, si es pequeño, se pueden realizar cortes sin utilizar plantilla en forma de T. Es importante controlar la posición de la hoja de la sierra para metales, debe estar estrictamente paralela a la pieza de trabajo.

Como resultado, obtenemos una púa de alta calidad según las dimensiones especificadas.

Pasemos a hacer el surco.

Nuevamente comenzamos con el marcado. En la pieza de trabajo en la unión espiga-ranura marcamos la dimensión de la sección transversal de la espiga.

Fijamos la pieza de trabajo sobre la mesa con una abrazadera. Si la pieza de trabajo es delgada, para facilitar la fijación tomamos varias piezas o una tabla del tamaño apropiado y las sujetamos con una abrazadera, como se muestra en la foto.

Primero, cortamos un agujero a lo ancho, para asegurar la perpendicularidad, el cincel se coloca en la esquina.

Hacemos un hueco de un tamaño determinado según la marca de longitud de la espiga, habiéndolo aplicado previamente a la punta del cincel.

Una vez alcanzada la profundidad especificada, limpiamos la ranura e insertamos la pieza con una espiga.

La conexión machihembrada está lista.

¿Cómo realizar correctamente una conexión machihembrada? Algunas sutilezas más

Al no poder hacer una unión machihembrada en una máquina especial, se puede hacer con alta calidad en casa, utilizando el método de Yu. A. Egorov.

Para hacer esto, es necesario calcular el ancho de corte de la sierra, que puede determinarse por el tamaño de los dientes. Sólo necesitas hacer unos pocos cortes en cualquier pieza de madera.

Empezando a trabajar directamente, medimos el grosor de la primera parte (la futura espiga) y trazamos una línea en la ubicación esperada de la ranura en la segunda parte.

Ahora aplicamos ambas partes entre sí para que coincidan sus extremos. A lo largo de los bordes laterales, entre sí, los desplazamos según el ancho del corte.

Arreglamos las piezas en el banco de trabajo y hacemos cortes uniformemente a lo ancho. En el caso de piezas de diferentes espesores, la parte más delgada contiene cortes más profundos y viceversa. Prestamos especial atención para asegurarnos de que los cortes no creen espigas en forma de cono.

Si el desplazamiento es menor que el ancho del corte, las piezas encajarán perfectamente. Esto será importante para cualquier tipo de fijación de muebles.

Al hacer que el desplazamiento sea mayor que el ancho del corte, se garantiza el funcionamiento normal de los sujetadores desmontables (en un pasador).

Observando la profundidad y longitud de los cortes, hacemos otros nuevos en medio de las espigas que no necesitamos. Después de esto, retiramos con cuidado las espigas que no nos son adecuadas con un cincel, les hacemos ranuras y las limpiamos.

Si se supone que la conexión es permanente, se pega y se lija todo el producto.

Cómo hacer una unión de espiga y ranura con una fresadora

La conexión de espigas y ranuras, como vemos, se puede realizar manualmente. Sin embargo, si hay muchas juntas de espigas y ranuras, es mejor utilizar una fresadora. En tales casos, un enrutador con mesa de trabajo será especialmente útil.

Para facilitar el proceso de obtención de un orificio en una pieza de trabajo para una conexión de ranura de espiga utilizando una fresa en grandes cantidades, por ejemplo, haciendo taburetes, se puede hacer una plantilla.

Luego hacer los surcos te llevará sólo unos minutos.

Para hacer esto, inicialmente se instalan limitadores en forma de listones en una hoja de madera contrachapada y se cortan orificios al tamaño de la ranura requerida para el cajón y la pata. Se colocan dos listones a lo ancho del enrutador, lo que limita el desplazamiento transversal, los otros dos se instalan teniendo en cuenta la longitud del dispositivo y el tamaño de la ranura.

Adjuntamos dos barras a la mesa, de las dimensiones correspondientes a la pieza de trabajo, para que pueda moverse libremente a lo largo de su longitud.

Colocamos y aseguramos la parada.

Luego fijamos el dispositivo con tornillos autorroscantes a las barras de la mesa.

Tomamos un equipo equipado con un cortador recto y configuramos la profundidad de fresado. Hacemos esto usando una muestra ya preparada.

Configuramos la profundidad de fresado teniendo en cuenta el espesor de la plantilla.

Un requisito previo para el fresado es asegurar la pieza de trabajo con una abrazadera; de lo contrario, podría moverse bajo la fuerza del cortador.

Luego procesamos directamente la ranura.

El agujero de la ranura está listo.

Pasemos a hacer la púa. En la producción a pequeña escala, es conveniente hacerlo con una sierra circular.

Empezamos a hacer la espiga midiendo la ranura. La profundidad de la ranura será la longitud de la espiga.

Configuramos la longitud de la ranura en la máquina teniendo en cuenta el ancho de la herramienta. Colocamos la sierra circular al nivel de la mitad de la diferencia entre el ancho de la pieza de trabajo y la longitud de la ranura desde la superficie de la mesa. Luego hacemos dos cortes a lo largo de la espiga. Es mejor hacer cortes de prueba al instalar una sierra circular en piezas de madera innecesarias, de lo contrario puede arruinar una buena pieza.

El trabajo preparatorio ha sido completado. Empecemos a cortar la espiga directamente.

Para hacer esto, configuramos la sierra circular a la longitud de la espiga, y el tamaño desde la herramienta de corte hasta el tope es la mitad de la diferencia entre el ancho de la pieza de trabajo y la longitud de la ranura. Hacemos dos cortes a lo ancho de la pieza de trabajo en lados opuestos.

La siguiente operación será cambiar el tamaño de la herramienta al tope. En este caso, la distancia será igual a la mitad de la diferencia entre la altura de la pieza de trabajo y el ancho de la ranura. Hacemos los dos cortes restantes.

Ahora toma un cuchillo de carpintero y redondea las esquinas de la espiga.

El procesamiento final se realiza con papel de lija, que para mayor comodidad se fija a un bloque.

Comprobamos cómo encaja la espiga en la ranura. Debe quedar bien ajustado y no tambalearse.

Por lo tanto, analizamos algunos tipos de espigas y ranuras que puede hacer usted mismo o solicitándolos a la fábrica.

Aunque últimamente se han puesto de moda las guías metálicas y todo tipo de sujetadores nuevos, la conexión machihembrada todavía merece respeto y es una de las conexiones más duraderas.

Usándolo no solo en productos de carpintería, varias empresas comenzaron a producir productos de mayor calidad.

También puedes ver un vídeo sobre cómo hacer espigas en una sierra circular de mesa.

Seleccionado para ti:

Ahora verás cómo realizar una unión fuerte e invisible de vigas de pino de 100 x 100 mm.

El artesano va a cortar una espiga que encajará 50 mm en el bloque "receptor". Para ello, mide 50 mm desde el extremo y dibuja líneas en todos los bordes laterales de la barra.

Luego dibuja una línea media en el borde longitudinal del bloque y mide 1 cm desde ella en ambas direcciones. El ancho total de la espiga es de 2 cm, en sentido transversal medir 50 mm en ambos sentidos.

Ahora puedes empezar a limar la espiga. La forma más sencilla de hacerlo es con una sierra para metales. Realiza cortes desde el final hasta las líneas previamente dibujadas. Ahora corta el exceso de material de ambos lados. Tenga mucho cuidado de no cortar la espiga.

Claro corte las superficies con un cincel afilado. Al hacer esto, sostenga siempre el cincel con el bisel hacia usted. Ahora necesitas cortar 50 mm en los lados. Para ello, el maestro también utiliza una sierra para metales.

La espiga está lista. El maestro mide su largo y ancho exactos. Ahora estas dimensiones deben transferirse al bloque "receptor". El ancho de la espiga es de 20 mm, el ancho de la ranura debe ser el mismo.

Para asegurarse de que la espiga quede exactamente en el medio, el artesano dibuja una línea de 37,5 mm en un poste de 75 mm de ancho. Luego, con un taladro de 20 mm, el artesano perfora agujeros exactamente del tamaño de la protuberancia.

Entonces, se perforan cuatro agujeros correspondientes al ancho de la espiga. Ahora hay que combinarlos y limpiarlos con un cincel afilado, teniendo cuidado de no profundizar demasiado. Una vez que hayas despejado la ranura, intenta empujar un poco la espiga dentro de ella. Debería encajar en la ranura con bastante facilidad.

Introduzca la espiga y compruebe que encaja bien y asienta correctamente.

Después de esto necesitarás un poco de pegamento. Lo mejor es utilizar adhesivo de poliuretano espumante, que garantiza una fijación fiable de las piezas. Aplique pegamento solo hasta el final de la espiga. Empuje con cuidado la espiga en su lugar.

La conexión está lista, las piezas están firmemente sujetas. Pero puedes hacer que la conexión sea aún más fuerte. Haga una marca en el medio exterior y taladre un agujero para una clavija de madera.

La longitud del orificio pasante es de 100 mm. Corte un trozo de listón de pino redondo de 16 mm y unos 120 mm de largo; debe sobresalir ligeramente de cada lado de la pieza. Es mejor utilizar pino que madera dura. La madera de pino, cuando está mojada, se expande ligeramente y atasca de manera confiable la estructura. Esto no sucede con las maderas duras. La broca debe ser del mismo tamaño que la clavija de madera.

Afile ligeramente la clavija por un lado y lubríquela bien con cola de poliuretano. También lubrique el agujero con pegamento. Inserte una clavija de madera de modo que sobresalga ligeramente por ambos lados. Deja que el pegamento se seque antes de continuar.

Ahora corte el extremo que sobresale del revestimiento con una sierra para metales de dientes finos en un lado. Dale la vuelta a la estructura y corta el otro extremo que sobresale. La conexión está lista. La unión sólo se puede ver a través del inserto redondo. Pero no será visible después de pintar o aplicar otra capa.