Los principales indicadores del modo de corte de oxígeno son:

Tipo de gas inflamable;

- potencia de la llama calefactora;

- reducir la presión de oxígeno;

- reducir el consumo de oxígeno;

- presión de gas inflamable;

- Velocidad cortante.

Todos estos indicadores están relacionados con el espesor del metal que se está cortando, la composición química del acero, la pureza del oxígeno y el diseño del cortador.

Tipo de gas inflamable

Al cortar con gas, el metal se calienta sólo hasta la temperatura de combustión, por lo que se pueden utilizar todos los gases inflamables.

Sin embargo, los gases con una temperatura de llama más baja requieren más tiempo para calentar el metal antes de cortarlo. El acetileno proporciona la temperatura de llama más alta. Por lo tanto, el calentamiento del metal al inicio del corte con llama de acetileno se produce mucho más rápido que con otros gases inflamables. Sin embargo, al cortar metal de gran espesor y cortes largos, la pérdida relativa de tiempo no es tan grande, por lo que los gases inflamables, sustitutos que tienen un costo menor, también se utilizan ampliamente en el corte con gas. La llama de acetileno se utiliza con mayor eficacia cuando se corta con gas metal fino y en el caso de una gran cantidad de atajos que requieren calentar la pieza.

Potencia de llama de precalentamiento

La potencia de la llama calefactora se selecciona en función del espesor del metal a cortar. Al cortar aceros se utiliza una llama normal. La potencia de la llama está determinada por el número de la punta exterior.

Al cortar a mano, se suelen utilizar 2 números de punta exterior:

– para metales con un espesor no superior a 50 mm;

Para metal con un espesor de 50 – 200 mm

Cortar la presión del oxígeno

La presión de oxígeno de corte se selecciona dependiendo del espesor del metal que se está cortando. La presión del oxígeno de corte se indica en la punta exterior, que se selecciona según el grosor del metal que se está cortando. Cuanto mayor sea el espesor del metal, mayor debe ser la presión de oxígeno de corte.

Si la presión del oxígeno de corte es demasiado baja, el chorro de oxígeno no podrá expulsar la escoria del lugar del corte y el metal no se cortará en todo su espesor.

Si la presión del oxígeno de corte es demasiado alta, entonces su consumo aumenta y el corte no queda lo suficientemente limpio.

Reducir el consumo de oxígeno

El flujo de oxígeno de corte debe ser suficiente para oxidar la línea de corte. El consumo de oxígeno depende de la presión de corte del oxígeno y del diámetro del orificio en la boquilla interna, que se seleccionan en función del grosor del metal.

Presión de gas combustible

La presión del gas inflamable se ajusta entre 0,5 y 1,0 bar, dependiendo del espesor del metal. Cuanto mayor es el espesor del metal, mayor es la presión del gas inflamable.

Velocidad de corte de oxígeno

La velocidad de corte debe coincidir con la tasa de oxidación del metal.

A bajas velocidades, el borde superior del corte se derrite y a altas velocidades, se forman áreas sin cortar y la continuidad del corte puede verse interrumpida.

La velocidad de corte depende principalmente del espesor del metal que se corta. La velocidad de corte también se ve influenciada por:

- grado de mecanización del proceso (corte manual o mecánico);

- forma de la línea de corte (recta o rizada);

- Calidad de la superficie de corte (corte, pieza en bruto con margen para mecanizado, pieza en bruto para soldadura, acabado)

Se ha establecido que una disminución de la pureza del oxígeno del 1% reduce la velocidad de corte en una media del 20%. Por tanto, no es aconsejable utilizar oxígeno con una pureza inferior al 99% debido a una disminución de la velocidad y calidad de la superficie de corte. El oxígeno debe tener una pureza del 99,5% o más.

En la práctica, la velocidad de corte requerida puede determinarse mediante la dirección del flujo de chispas y escoria durante el corte.

1. La velocidad de corte es baja; 2. Velocidad de corte óptima; 3. La velocidad de corte es alta (3)

donde D es el diámetro nominal del cortador.

orden de fresado

1. En función del diámetro de la fresa, el ancho de fresado, la profundidad de corte y el avance por diente, se determinan la velocidad de corte y el avance por minuto. Se deben tener en cuenta las condiciones especiales de una determinada operación de fresado: presencia o ausencia de refrigeración, características de diseño de la fresa, etc.

2. Ajuste la velocidad de rotación del eje.

3. Ajuste la alimentación del husillo.

Desgaste de la herramienta

Cuanto mayor es la velocidad de corte, más calor se genera y más se calientan los dientes de la fresa. Cuando se alcanza una determinada temperatura, el filo pierde dureza y el cortador deja de cortar. La temperatura a la que el cortador deja de cortar varía para diferentes cortadores y depende del material del que está hecho el cortador.

Durante el funcionamiento, la cortadora se desafila. El embotamiento del cortador se produce debido al desgaste causado por la fricción de las virutas que caen sobre la superficie frontal del diente y la fricción de la superficie trasera del diente del cortador sobre la superficie que se está procesando. La fricción también provoca un aumento de la temperatura de la herramienta de corte, lo que a su vez reduce la dureza de su hoja y contribuye a un desgaste más rápido. Durante el funcionamiento, la cortadora pasa por tres etapas de desgaste:

1. Cortador nuevo y afilado, reparable.

Señales: presencia de lubricante de fábrica, color de superficie normal (sin incrustaciones), afilado liso y desechable.

2. Un cortador con desgaste normal: es irracional seguir usando el cortador, es mejor afilarlo.

Signos: aparición de vibraciones, aparición de una superficie de procesamiento desigual (irregular) y calentamiento excesivo debido al aumento de la fricción.

3. Una cortadora con un desgaste catastrófico: restaurar una cortadora es casi imposible.

Señales: es visualmente claro que el borde de trabajo del cortador está destruido.

Modos de corte utilizados en la práctica, según el material a procesar y el tipo de cortadora.

La tabla (que figura a continuación) contiene información de referencia sobre los parámetros del modo de corte tomados de la práctica. Se recomienda utilizar estos modos como punto de partida al procesar varios materiales con propiedades similares, pero no es necesario cumplirlos estrictamente.

Es necesario tener en cuenta que la elección de los modos de corte al procesar el mismo material con la misma herramienta está influenciada por muchos factores, los principales de los cuales son: la rigidez del sistema Máquina-Accesorio-Herramienta-Pieza (SIDA), enfriamiento de la herramienta, estrategia de procesamiento, altura de la capa eliminada por pasada y tamaño de los elementos que se procesan.

Es mejor someter los plásticos producidos mediante fundición a un procesamiento de fresado, porque... Tienen un punto de fusión más alto.

-Al cortar acrílico y aluminio, es recomendable utilizar un líquido lubricante y refrigerante (refrigerante) para enfriar la herramienta, el refrigerante puede ser agua corriente o lubricante universal WD-40 (en lata).

-Al cortar acrílico, cuando el cortador está ajustado (despuntado), es necesario reducir la velocidad hasta el momento en que comienzan a aparecer virutas afiladas (tenga cuidado al alimentar a bajas velocidades del husillo: la carga sobre la herramienta aumenta y, en consecuencia, la probabilidad de romperlo).

-Para fresar plásticos y metales blandos, las más adecuadas son las fresas de un solo diente (preferiblemente con ranura pulida para la eliminación de viruta). Cuando se utilizan cortadores de un solo hilo, se crean las condiciones óptimas para la eliminación de virutas y, en consecuencia, la eliminación de calor de la zona de corte.

-Al fresar, se recomienda utilizar una estrategia de procesamiento en la que haya una eliminación continua de material con una carga estable en la herramienta.

-Al fresar plásticos, para mejorar la calidad del corte, se recomienda utilizar contrafresado.

-Para obtener una rugosidad aceptable de la superficie mecanizada, el paso entre pasadas del cortador/grabador debe ser igual o menor que el diámetro de trabajo de la zona de contacto cortador (d)/grabador (T).

-Para mejorar la calidad de la superficie mecanizada, es recomendable no procesar la pieza en toda su profundidad de una vez, sino dejar un pequeño margen para el acabado.

-Al cortar elementos pequeños, es necesario reducir la velocidad de corte para que los elementos cortados no se rompan durante el procesamiento y no se dañen.

corte de oxigeno basado en la combustión de metal en una corriente de oxígeno técnicamente puro. Al cortar, el metal se calienta mediante una llama que se forma por la combustión de cualquier gas inflamable en oxígeno. El oxígeno que quema metal calentado se llama oxígeno cortante. Durante el proceso de corte, se suministra una corriente de oxígeno de corte al sitio de corte por separado del oxígeno utilizado para formar una mezcla combustible para calentar el metal. El proceso de combustión del metal que se corta se extiende por todo el espesor, los óxidos resultantes son expulsados del lugar de corte mediante una corriente de oxígeno de corte.

El metal a cortar con oxígeno debe cumplir los siguientes requisitos: la temperatura de ignición del metal en oxígeno debe ser inferior a su punto de fusión; los óxidos metálicos deben tener un punto de fusión inferior al punto de fusión del propio metal y tener buena fluidez; el metal no debe tener una alta conductividad térmica. Los aceros con bajo contenido de carbono son fáciles de cortar.

Para el oxicorte, son adecuados los gases inflamables y los vapores de líquidos inflamables, que dan una temperatura de llama durante la combustión en una mezcla con oxígeno de al menos 1800 grados. Celsius. La pureza del oxígeno juega un papel especialmente importante en el corte. Para cortar, es necesario utilizar oxígeno con una pureza del 98,5 al 99,5%. A medida que disminuye la pureza del oxígeno, el rendimiento de corte disminuye considerablemente y aumenta el consumo de oxígeno. Entonces, cuando la pureza disminuye del 99,5 al 97,5% (es decir, un 2%), la productividad disminuye un 31% y el consumo de oxígeno aumenta un 68,1%.

Tecnología de corte de oxígeno. Al separar el corte, la superficie del metal que se está cortando debe limpiarse de óxido, incrustaciones, aceite y otros contaminantes. El corte de separación suele comenzar desde el borde de la hoja. Primero, el metal se calienta con una llama calefactora, luego se libera una corriente de oxígeno cortante y el cortador se mueve uniformemente a lo largo del contorno cortado. El cortador debe ubicarse a una distancia tal de la superficie del metal que el metal se caliente a través de la zona de reducción de la llama, que está a 1,5-2 mm del núcleo, es decir, el punto de mayor temperatura de la llama de precalentamiento. Para cortar láminas delgadas (de no más de 8-10 mm de espesor), se utiliza el corte por lotes. En este caso las hojas se apilan unas sobre otras y se comprimen con abrazaderas; sin embargo, los grandes espacios de aire entre las hojas en el paquete dificultan el corte.

En las máquinas MTP "Crystal" se utiliza la cortadora "Effect-M". Una característica especial del cortador es la presencia de un accesorio para aire comprimido que, al pasar a través de la cavidad interna de la carcasa, fluye a través del espacio anular sobre la boquilla y crea una cortina en forma de campana que localiza la propagación de la combustión. productos y protege los elementos estructurales de la máquina del sobrecalentamiento.

Los parámetros de los modos de corte para acero con bajo contenido de carbono se muestran a continuación en la Tabla 1:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1. Grosor del metal que se corta

5. Presión de oxígeno

6. Velocidad de corte

7. Consumo de oxígeno

8. Consumo de propano

9. Ancho de corte

10. Distancia a la hoja

Corte por plasma de aire

El proceso de corte por plasma se basa en el uso de un arco de plasma de aire de corriente continua (electrodo-cátodo, metal a cortar - ánodo). La esencia del proceso es la fusión local y el soplado del metal fundido para formar una cavidad de corte cuando el cortador de plasma se mueve con respecto al metal que se está cortando.

Para excitar el arco de trabajo (el electrodo es el metal que se está cortando), se enciende un arco auxiliar entre el electrodo y la boquilla mediante un oscilador, el llamado arco piloto, que sale de la boquilla lanzando aire en forma de una antorcha de 20-40 mm de largo. La corriente del arco piloto es de 25 o 40-60 A, dependiendo de la fuente del arco de plasma. Cuando la antorcha de arco piloto toca el metal, aparece un arco de corte, uno de trabajo, y se activa un mayor flujo de aire; El arco piloto se apaga automáticamente.

El uso del corte por plasma de aire, en el que se utiliza aire comprimido como gas formador de plasma, abre amplias posibilidades para cortar aceros aleados y con bajo contenido de carbono, así como metales no ferrosos y sus aleaciones.

Ventajas del plasma de aire. El corte en comparación con el corte mecanizado con oxígeno y plasma en gases inertes son los siguientes: simplicidad del proceso de corte; el uso de un gas formador de plasma económico: el aire; alta limpieza de corte (al procesar aceros al carbono y de baja aleación); grado reducido de deformación; proceso más estable que el corte en mezclas que contienen hidrógeno.

Arroz. 1 Esquema de conexión de la antorcha de plasma al dispositivo.

Arroz. 2 Fases de formación del arco de trabajo

a - origen del arco piloto; b - soplar un arco piloto desde la boquilla hasta tocar la superficie de la hoja a cortar;

c - la aparición de un arco de trabajo (de corte) y la penetración del metal a través del corte.

Tecnología de corte por plasma de aire.. Para garantizar un proceso normal, es necesaria una elección racional de los parámetros del modo. Los parámetros del modo son: diámetro de la boquilla, intensidad de corriente, voltaje del arco, velocidad de corte, distancia entre el extremo de la boquilla y el producto y flujo de aire. La forma y las dimensiones del canal de la tobera determinan las propiedades y parámetros del arco. Con una disminución del diámetro y un aumento en la longitud del canal, aumentan la velocidad del flujo de plasma, la concentración de energía en el arco, su voltaje y su capacidad de corte. La vida útil de la boquilla y el cátodo depende de la intensidad de su enfriamiento (con agua o aire), de los parámetros energéticos y tecnológicos racionales y de la cantidad de flujo de aire.

Cuando se corta acero con plasma de aire, la gama de espesores de corte se puede dividir en dos: hasta 50 mm y más. En el primer rango, cuando se requiere confiabilidad del proceso a bajas velocidades de corte, la corriente recomendada es 200-250 A. Un aumento de la corriente a 300 A y más conduce a un aumento de la velocidad de corte entre 1,5 y 2 veces. Aumentar la corriente a 400 A no proporciona un aumento significativo en la velocidad de corte para metales de hasta 50 mm de espesor. Al cortar metal con un espesor de más de 50 mm, se debe utilizar una corriente de 400 A o superior. A medida que aumenta el espesor del metal que se corta, la velocidad de corte disminuye rápidamente. En la siguiente tabla se muestran las velocidades máximas de corte y los amperajes para diversos materiales y espesores realizados en una máquina de 400 amperios.

Velocidad de corte por plasma de aire según espesor del metal: tabla 2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Modos. Tabla 3

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Modos de corte de metales por plasma de aire. tabla 4

|

Arroz. 3 Áreas de condiciones óptimas de corte de metal para una antorcha de plasma enfriada por aire (corriente 40A y 60A)

Arroz. 4 Áreas de modos óptimos para una antorcha de plasma enfriada por aire (actual 90A).

Arroz. 5 Dependencia de la elección del diámetro de la boquilla de la corriente de plasma.

Arroz. 6 Corrientes recomendadas para perforar agujeros.

La velocidad del corte por plasma de aire, en comparación con el corte con gas y oxígeno, aumenta de 2 a 3 veces (ver Fig. 7).

Arroz. 7 Velocidad de corte del acero al carbono dependiendo del espesor del metal y la potencia del arco.

El resultado final es el oxicorte.

Una buena calidad de corte al cortar aluminio utilizando aire como gas formador de plasma sólo se puede lograr para espesores pequeños (hasta 30 mm) con corrientes de 200 A. Es difícil eliminar las rebabas de láminas de gran espesor. El corte de aluminio con plasma de aire solo puede recomendarse como método de separación cuando se preparan piezas que requieren un procesamiento mecánico posterior. Se permite un margen para el procesamiento de al menos 3 mm.

Los principales indicadores del modo de corte son la presión del oxígeno de corte y la velocidad de corte, que dependen (para una determinada composición química del acero) del espesor del acero que se corta, la pureza del oxígeno y el diseño del cortador.

Reducir la presión de oxígeno es de gran importancia para el corte. Si la presión es insuficiente, el chorro de oxígeno no podrá expulsar la escoria del lugar del corte y el metal no se cortará en todo su espesor. Si la presión del oxígeno es demasiado alta, su consumo aumenta y el corte no queda lo suficientemente limpio.

Se ha establecido que una disminución de la pureza del oxígeno del 1% reduce la velocidad de corte en una media del 20%. No es aconsejable utilizar oxígeno con una pureza inferior al 95% debido a una disminución de la velocidad y calidad de la superficie de corte. Lo más adecuado y económicamente justificado es el uso, especialmente en el corte por oxígeno con máquinas, de oxígeno con una pureza del 99,5% o superior.

La velocidad de corte también está influenciada por el grado de mecanización del proceso (corte manual o a máquina), la forma de la línea de corte (recta o figurada) y la calidad de la superficie de corte (corte, pieza en bruto con margen para mecanizado, pieza en bruto para soldadura, acabado).

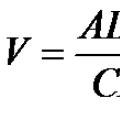

Además de la tabla, la velocidad de corte manual también se puede determinar mediante la fórmula

donde δ es el espesor del acero que se está cortando, mm.

Si la velocidad de corte es baja, los bordes se derretirán; si la velocidad es demasiado alta, se formarán áreas sin cortar debido al retraso del chorro de oxígeno y se interrumpirá la continuidad del corte.

Los modos de corte de acabado a máquina de piezas con bordes rectos sin procesamiento mecánico posterior para soldadura se dan en la Tabla. 20. Para corte figurado, la velocidad se toma dentro de los límites indicados en la tabla para corte con dos cortadores. Al cortar piezas en bruto, se supone que la velocidad es entre un 10 y un 20 % mayor que la indicada en la tabla.

Estas tablas tienen en cuenta que la pureza del oxígeno es del 99,5%. A menor pureza, aumenta el consumo de oxígeno y acetileno y disminuye la velocidad de corte; estos valores se determinan multiplicando por un factor de corrección igual a:

Al cortar láminas de ~100 mm de espesor, está económicamente justificado utilizar una llama de precalentamiento con exceso de oxígeno para calentar la superficie del metal lo más rápido posible.

Al realizar el corte con oxígeno por separación, es necesario tener en cuenta los requisitos de precisión del corte y la calidad de la superficie de corte. La preparación del metal para el corte tiene una gran influencia en la calidad del corte y en el rendimiento del mismo. Antes de comenzar el corte, las hojas se llevan al lugar de trabajo y se colocan sobre plataformas para garantizar una eliminación sin obstáculos de la escoria del área de corte. Entre el suelo y la lámina inferior debe haber al menos 100-150 mm. La superficie del metal debe limpiarse antes de cortar. En la práctica, las incrustaciones, el óxido, la pintura y otros contaminantes se eliminan de la superficie del metal calentando la zona de corte con una llama de gas y luego limpiándola con un cepillo de acero. Las partes cortadas se marcan con una regla de metal, un marcador y tiza. A menudo, la hoja a cortar se entrega en el lugar de trabajo del cortador ya marcado.

Antes de comenzar el corte con oxígeno, el cortador de gas debe establecer la presión de gas requerida en los reductores de acetileno y oxígeno, seleccionar el número requerido de boquillas externas e internas, según el tipo y espesor del metal que se está cortando.

El proceso de corte con oxígeno comienza calentando el metal al comienzo del corte hasta la temperatura de ignición del metal en oxígeno. Luego se inicia el corte (se produce una oxidación continua del metal en todo el espesor) y se mueve el cortador a lo largo de la línea de corte.

Los principales parámetros del modo de corte con oxígeno son: la potencia de la llama de precalentamiento, la presión del oxígeno de corte y la velocidad de corte.

Potencia de llama de precalentamiento Se caracteriza por el consumo de gas inflamable por unidad de tiempo y depende del espesor del metal que se corta. Debe garantizar un calentamiento rápido del metal al inicio del corte hasta la temperatura de ignición y el calentamiento necesario durante el proceso de corte. Para cortar metal de hasta 300 mm de espesor se utiliza una llama normal. Al cortar metal grueso, los mejores resultados se obtienen utilizando una llama con exceso de combustible (llama de carburación). En este caso, la longitud de la llama visible (con la válvula de oxígeno cerrada) debe ser mayor que el espesor del metal que se está cortando.

Selección de la presión de oxígeno de corte Depende del espesor del metal a cortar, del tamaño de la boquilla de corte, etc. pureza del oxígeno. A medida que aumenta la presión del oxígeno, aumenta su consumo.

Cuanto más puro es el oxígeno, menor es su consumo por metro lineal. m de corte. El valor absoluto de la presión de oxígeno depende del diseño del cortador y las boquillas, los valores de resistencia en los accesorios de suministro de oxígeno y las comunicaciones.

Velocidad de la antorcha debe corresponder a la velocidad de combustión del metal. La estabilidad del proceso y de las piezas a cortar depende de la velocidad de corte. La baja velocidad provoca la fusión de las piezas cortadas y la alta velocidad provoca la aparición de secciones cortadas que no están completamente cortadas. La velocidad de corte depende del espesor y las propiedades de las secciones cortadas. La velocidad de corte depende del espesor y las propiedades del metal que se corta. Al cortar aceros de pequeño espesor (hasta 20 mm), la velocidad de corte depende de la potencia de la llama calefactora. Por ejemplo, al cortar acero de 5 mm de espesor, aproximadamente el 35% del calor proviene de la llama de precalentamiento.

a - la velocidad de corte es baja, b - velocidad óptima, c - la velocidad es alta

Figura 1 - Naturaleza de la liberación de escoria

La velocidad del corte con oxígeno también está influenciada por el método de corte (manual o máquina), la forma de la línea de corte (recta o figurada) y el tipo de corte (en blanco o de acabado). Por lo tanto, las velocidades de corte permitidas se determinan experimentalmente dependiendo del espesor del metal, el tipo y el método de corte. Con la velocidad de corte correcta, el retraso de la línea de corte no debe exceder el 10-15% del espesor del metal que se está cortando.

La Figura 1 muestra esquemáticamente la naturaleza de la liberación de escoria del tajo abierto. Si la velocidad de corte con oxígeno es baja, se observa una desviación del haz de chispa en la dirección de corte (Fig. 1, a). Cuando la velocidad de corte es demasiado alta, el rayo de chispa se desvía en la dirección opuesta a la dirección de corte (Fig. 1, c). La velocidad de movimiento del cortador se considera normal si el haz de chispas sale casi paralelo a la corriente de oxígeno (Fig. 1, b).

El ancho y la limpieza del corte dependen del método de corte. El corte a máquina produce cortes más limpios y más pequeños que el corte manual. Cuanto mayor sea el espesor del metal a cortar, mayor será la rugosidad de los bordes y el ancho del corte. Dependiendo del espesor del metal, el ancho de corte aproximado es: