Hay muchos esquemas de varias estaciones de soldadura en Internet, pero todos tienen sus propias características. Algunos son difíciles para principiantes, otros funcionan con soldadores raros, otros no están terminados, etc. Nos hemos centrado en la simplicidad, el bajo costo y la funcionalidad para que todos los radioaficionados novatos puedan ensamblar una estación de soldadura de este tipo.

¿Para qué sirve una estación de soldadura?

Un soldador ordinario que está conectado directamente a la red simplemente se calienta constantemente con la misma potencia. Debido a esto, se calienta durante mucho tiempo y no hay forma de regular la temperatura en él. Puede atenuar esta potencia, pero será muy difícil lograr una temperatura estable y una soldadura repetible.

Un soldador preparado para una estación de soldadura tiene un sensor de temperatura incorporado y esto le permite aplicarle la máxima potencia durante el calentamiento y luego mantener la temperatura en el sensor. Si solo intenta regular la potencia en proporción a la diferencia de temperatura, entonces se calentará muy lentamente o la temperatura flotará cíclicamente. Como resultado, el programa de control debe contener el algoritmo de control PID.

En nuestra estación de soldadura, por supuesto, utilizamos un soldador especial y prestamos la máxima atención a la estabilidad de la temperatura.

Especificaciones

- Alimentado por una fuente de voltaje DC 12-24V

- Consumo de energía, cuando se alimenta 24V: 50W

- Resistencia del soldador: 12ohm

- Tiempo para alcanzar el modo de funcionamiento: 1-2 minutos dependiendo de la tensión de alimentación

- Desviación máxima de temperatura en modo de estabilización, no más de 5 grados

- Algoritmo de control: PID

- Visualización de temperatura en una pantalla de siete segmentos

- Tipo de calentador: nicromo

- Tipo de sensor de temperatura: termopar

- Posibilidad de calibrar la temperatura

- Ajuste de la temperatura con el ecoder

- LED para mostrar el estado del soldador (calentamiento / funcionamiento)

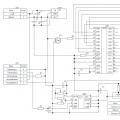

diagrama de circuito

El esquema es extremadamente simple. En el corazón de todo está el microcontrolador Atmega8. La señal del optoacoplador se alimenta a un amplificador operacional con ganancia ajustable (para calibración) y luego a la entrada del ADC del microcontrolador. Para mostrar la temperatura, se utilizó un indicador de siete segmentos con un cátodo común, cuyas descargas se encienden a través de transistores. Al girar la perilla del codificador BQ1 se establece la temperatura, y el resto del tiempo se muestra la temperatura actual. Cuando está habilitado, el valor inicial se establece en 280 grados. Determinando la diferencia entre la temperatura actual y la requerida, recalculando los coeficientes de los componentes PID, el microcontrolador calienta el soldador utilizando la modulación PWM.

Para alimentar la parte lógica del circuito, se utilizó un regulador lineal simple DA1 de 5V.

placa de circuito impreso

La placa de circuito impreso es de un solo lado con cuatro puentes. El archivo PCB se puede descargar al final del artículo.

Lista de componentes

Para ensamblar la PCB y la caja, necesitará los siguientes componentes y materiales:

- BQ1. Codificador EC12E24204A8

- C1. Condensador electrolítico 35V, 10uF

- C2, C4-C9. Capacitores cerámicos X7R, 0.1uF, 10%, 50V

- C3. Condensador electrolítico 10V, 47uF

- DD1. Microcontrolador ATmega8A-PU en paquete DIP-28

- DA1. Estabilizador L7805CV 5V en paquete TO-220

- DA2. Amplificador operacional LM358DT en paquete DIP-8

- HG1. Indicador de tres dígitos de siete segmentos con un cátodo común BC56-12GWA El tablero también proporciona un asiento para un análogo barato.

- HL1. Cualquier indicador LED para una corriente de 20 mA con un paso de pin de 2,54 mm

- R2, R7. Resistencias 300 Ohm, 0.125W - 2 uds.

- R6, R8-R20. Resistencias 1kOhm, 0.125W - 13uds

- R3. Resistencia 10kOhm, 0.125W

- R5. Resistencia 100kOhm, 0.125W

- R1. Resistencia 1MΩ, 0.125W

- R4. Resistencia de corte 3296W 100kOhm

- VT1. Transistor de efecto de campo IRF3205PBF en paquete TO-220

- VT2-VT4. Transistores BC547BTA en paquete TO-92 — 3 piezas

- XS1. Terminal para dos contactos con paso de plomo de 5,08 mm

- Terminal para dos contactos con paso de plomo de 3,81 mm

- Terminal de tres pines con paso de pin de 3,81 mm

- Radiador para estabilizador FK301

- Bloque para alojamiento DIP-28

- Toma para caja DIP-8

- Interruptor de encendido SWR-45 B-W(13-KN1-1)

- Soldador. Escribiremos sobre ello más adelante.

- Piezas de plexiglás para el cuerpo (limas para cortar al final del artículo)

- Mando codificador. Puedes comprarlo o puedes imprimirlo en una impresora 3D. Archivo de descarga del modelo al final del artículo.

- Tornillo M3x10 - 2 uds.

- Tornillo M3x14 - 4uds

- Tornillo M3x30 - 4uds

- Tuerca M3 - 2 piezas

- Tuerca M3 cuadrada - 8 uds

- Arandela M3 - 8 piezas

- Arandela M3 groverny — 8 piezas

- También necesitará cables de montaje, bridas y tubos termorretráctiles para el montaje.

Así es como se ve el conjunto de todas las partes:

montaje de placa de circuito impreso

Al ensamblar una placa de circuito impreso, es conveniente utilizar el dibujo de ensamblaje:

El proceso de instalación se mostrará en detalle y se comentará en el siguiente video. Señalamos sólo algunos puntos. Es necesario observar la polaridad de los condensadores electrolíticos, LED y la dirección de instalación de los microcircuitos. No instale microcircuitos hasta que la caja esté completamente ensamblada y se haya verificado el voltaje de suministro. Los chips y transistores deben manejarse con cuidado para evitar daños por electricidad estática.

Después de ensamblar el tablero, debería verse así:

Montaje de viviendas e instalación volumétrica.

El diagrama de cableado del bloque se ve así:

Es decir, solo queda llevar energía a la placa y conectar el conector del soldador.

Se requieren cinco cables para soldar al conector del soldador. El primero y el quinto son rojos, el resto son negros. Debe colocar inmediatamente un tubo termorretráctil en los contactos y estañar los extremos libres de los cables.

Suelde los cables rojos corto (del interruptor a la placa) y largo (del interruptor a la fuente de alimentación) al interruptor de alimentación.

El interruptor y el conector se pueden instalar en el panel frontal. Tenga en cuenta que el interruptor puede estar muy apretado. Si es necesario, modifique el panel frontal con una lima de aguja.

En el siguiente paso, todas estas partes se unen. ¡No es necesario instalar un controlador, un amplificador operacional y atornillar el panel frontal!

Configuración y firmware del controlador

Puede encontrar el archivo HEX para el firmware del controlador al final del artículo. Los bits del fusible deben quedar de fábrica, es decir, el controlador operará a una frecuencia de 1 MHz desde el generador interno.

La primera inclusión debe hacerse antes de instalar el microcontrolador y el amplificador operacional en la placa. Aplique una tensión de alimentación constante de 12 a 24V (el rojo debe ser "+", el negro "-") al circuito y verifique que entre los terminales 2 y 3 del estabilizador DA1 haya una tensión de alimentación de 5V (terminales medio y derecho) . Después de eso, apague la alimentación e instale los chips DA1 y DD1 en los zócalos. Al mismo tiempo, vigile la posición de la llave con chip.

Vuelva a encender la estación de soldadura y verifique que todas las funciones funcionen correctamente. La temperatura se muestra en el indicador, el codificador la cambia, el soldador se calienta y el LED indica el modo de funcionamiento.

El siguiente paso es calibrar la estación de soldadura.

La mejor opción para la calibración es usar un termopar adicional. Es necesario configurar la temperatura requerida y verificarla en la punta con un instrumento de referencia. Si las lecturas difieren, ajuste la resistencia de sintonización de múltiples vueltas R4.

Al configurar, recuerde que las lecturas del indicador pueden diferir ligeramente de la temperatura real. Es decir, si configura, por ejemplo, la temperatura "280" y las lecturas del indicador se desvían un poco, entonces, de acuerdo con el dispositivo de referencia, debe alcanzar exactamente la temperatura de 280 ° C.

Si no hay un dispositivo de medición de control a mano, puede establecer la resistencia de la resistencia en aproximadamente 90 kOhm y luego seleccionar la temperatura empíricamente.

Después de verificar la estación de soldadura, puede instalar con cuidado el panel frontal para que las piezas no se agrieten.

video de trabajo

Filmamos una breve reseña en video.

…. y un video detallado que muestra el proceso de montaje:

Este artículo discutirá un asistente tan buscado para un radioaficionado como una estación de soldadura. Al momento de escribir este artículo, encontré una gran cantidad de esquemas diferentes para estaciones de soldadura, desde los "monstruos" más simples hasta los más complejos y sofisticados, que no encontrará análogos en la tienda. Tuve la idea de armar una estación de soldadura hace mucho tiempo, pero no tenía ganas de repetir el diseño de otra persona y tuve tiempo para desarrollar mi propio circuito. Pero hace un par de meses, necesitaba urgentemente una estación de soldadura (compré microcontroladores en paquetes TQFP, y un soldador común no solo tenía una punta gruesa, sino que también se sobrecalentaba y quemaba sin piedad).

Los requisitos del dispositivo eran los siguientes:

- Posibilidad de memorizar la temperatura

- Control del codificador desde un ratón óptico

- Usando MK ATmega8 (estaban en stock)

- Visualización de información en LCD

Inicialmente, se planeó no reinventar la rueda, sino simplemente ensamblar uno de los esquemas presentados en Internet. Pero luego, después de haber estimado todos los pros y los contras, decidí comenzar a elaborar mi propio esquema.

El resultado del trabajo se presenta a continuación:

** Me sorprendió mucho cuando miré los diagramas de las estaciones de soldadura en Internet. En casi todas las opciones que conocí, el amplificador operacional se encendió simplemente de acuerdo con el circuito amplificador no inversor. Este diseño utiliza una conexión diferencial del amplificador operacional (la opción más simple, pero sin embargo, funciona mucho mejor que la conexión "simple").

Este circuito tiene una característica más: para alimentar la pantalla LCD, tuve que usar un estabilizador de 3.3V: LM1117-3.3. Desde él, el MK se alimenta junto con la pantalla LCD. El amplificador operacional se utiliza para la fuente de alimentación por 5V, que se extraen del estabilizador lineal LM7805, que se encuentra fuera de la placa de circuito impreso y, por lo tanto, no se muestra en el diagrama.

Se utilizó un potente transistor de efecto de campo Q1 IRFZ24N para controlar la carga, pero dado que el potencial de 3,3 V claramente no es suficiente para abrirlo, se tuvo que agregar un transistor bipolar de baja potencia Q2 - KT315.

Para mostrar información, el dispositivo utiliza una pantalla LCD de un teléfono móvil Siemens A65 (también se encuentra en A60, A62, etc.).

¡ATENCIÓN! Requiere una pantalla con textolita amarilla, etiquetada como LPH8731-3C. Las pantallas con respaldo verde tienen otros controladores que no son compatibles con este.

El pinout de la pantalla se muestra a continuación:

En el pin 6, se suministran 3,3 V desde el estabilizador LM1117-3.3, y la luz de fondo se alimenta desde 5 V a través de resistencias de 100 ohmios.

La placa de circuito impreso está hecha de un material de lámina de doble cara (textolite o getinaks) y tiene unas dimensiones de 77x57 mm. Está diseñado para el microcontrolador ATmega8 en el paquete TQFP32 y, por lo tanto, no puede presumir de una simplicidad especial. Pero te permitirá enfrentarlo sin problemas (pinté las pistas con barniz).

La topología de PCB se muestra a continuación:

Como resultado, el dispositivo recibió las siguientes características:

- Configuración de la temperatura inicial (inicio)

- Capacidad para establecer tres perfiles (temperaturas) y cambiar rápidamente entre ellos

- Los valores se ajustan mediante un codificador, lo que hizo posible evitar botones adicionales

- Cuando se alcanza la temperatura establecida, la señal de sonido se enciende (se puede apagar en el menú)

- Las pulsaciones de botones también pueden ir acompañadas de señales de sonido (se pueden desactivar en el menú)

- El borde de la señal de sonido también se puede cambiar.

- PWM se utiliza para mantener la temperatura establecida

- Es posible establecer el límite de temperatura, al alcanzar el cual se encenderá el PWM

- Brillo de retroiluminación ajustable

- Hay un modo de espera

- Temperatura de espera ajustable

- El tiempo de espera es ajustable

- Cuatro opciones de visualización de temperatura para elegir (solo set, solo real, set + real, set + real alternativamente)

Este circuito usa un codificador de un mouse óptico, y no será difícil conseguirlo.

Asignación de pines del codificador:

El microcontrolador, por desgracia, ni siquiera se puede reemplazar por uno similar sin el índice "L", ya que el circuito funciona con 3.3V. Acerca de la pantalla ya se ha mencionado anteriormente. El circuito utiliza principalmente resistencias smd de tamaño 0805, pero también hay 4 MLT-0.125 normales. Todos los condensadores, a excepción de los electrolíticos, también son de tamaño 0805. Como estabilizador de 3,3 V, puede utilizar cualquier LM1117-3.3 similar, por ejemplo, AMS1117-3.3. En lugar de transistores BC547 y KT315, puede usar cualquier estructura n-p-n de baja potencia de silicio, por ejemplo, KT312, KT315, KT3102, etc. El transistor IRFZ24N se puede reemplazar con un IRFZ44N o similar.El programa para el microcontrolador está escrito en . No describiré el código en el artículo, ya que implicará una gran cantidad de texto.

Si tiene alguna pregunta, hágala en los comentarios o en el tema del foro.

Todos los archivos necesarios para la compilación independiente del proyecto se encuentran en el archivo adjunto al artículo.

Al programar el microcontrolador, es necesario quitar el puente JP1 y conectarlo al contacto superior (según el diagrama) 5V del programador, sin pasar por el estabilizador de 3.3V. Además, antes de programar, debe apagar la pantalla LCD, ya que no está diseñada para usarse con un voltaje de suministro de 5V (aunque funcionó para mí, pero no vale la pena el riesgo). Subí el firmware al microcontrolador usando el programa y el programador.

A continuación se presenta una captura de pantalla de la instalación de fuse-bits:

Para ajustar con precisión la ganancia del amplificador operacional, es necesario configurar las perillas de las resistencias de sintonización RV1 y RV2 de modo que la resistencia total de RV1 + R7 y RV2 + R16 sea exactamente 100 veces mayor que la resistencia de R8 y R10. Además, es necesario, midiendo la temperatura real de la punta del soldador, por ejemplo, con un multímetro con termopar, para verificar si el valor de temperatura en la pantalla del dispositivo y los datos del multímetro coinciden. Si las lecturas difieren significativamente, es necesario corregirlas con las resistencias RV1 y RV2.

Se proporciona un botón separado (SB3) para encender / apagar arbitrariamente el modo de espera.

Y finalmente, fotos y videos del dispositivo:

Lista de elementos de radio

| Designación | Tipo | Denominación | Cantidad | Nota | Comercio | mi bloc de notas | |

|---|---|---|---|---|---|---|---|

| U1 | MK AVR de 8 bits | ATmega8-16PU | 1 | Índice "L" | Al bloc de notas | ||

| U2 | Amplificador operacional | LM358N | 1 | Al bloc de notas | |||

| U3 | Regulador lineal | LM1117-3.3 | 1 | Al bloc de notas | |||

| LCD1 | pantalla LCD | LPH8731-3C | 1 | Textolita amarilla | Al bloc de notas | ||

| Q2, Q3 | transistor bipolar | BC547 | 2 | Al bloc de notas | |||

| Q1 | Transistores MOSFET | IRFZ24N | 1 | Al bloc de notas | |||

| R1 - R3, R13, R14, R17 | Resistor | 100 ohmios | 6 | R1 - R3, R17 (0805), R13 - R14 (MLT-0.125) | Al bloc de notas | ||

| R8, R10, R15 | Resistor | 1 kiloohmio | 3 | 0805 | Al bloc de notas | ||

| R11 | Resistor | 4,7 kiloohmios | 1 | MLT-0.125 | Al bloc de notas | ||

| R6, R12 | Resistor | 10 kilohmios | 2 | 0805 | Al bloc de notas | ||

| R4, R5 | Resistor | 47 kilohmios | 2 | 0805 | Al bloc de notas | ||

| R7, R16 | Resistor | 91 kiloohmios | 2 | 0805 | Al bloc de notas | ||

| RV1, RV2 | Resistencia de corte | 10 kilohmios | 2 | Al bloc de notas | |||

| C1, C4 - C5 | Condensador | 100nF | 3 | 0805 | Al bloc de notas | ||

| C2, C3 | capacitor electrolítico | 100uF x 50V | 2 | Al bloc de notas | |||

| L1 | Inductor | 100 mH | 1 | Al bloc de notas | |||

| D2 | Diodo emisor de luz | Rojo | 1 | 5 mm | |||

La estación de soldadura, para un soldador, se ensambla de acuerdo con el esquema de Micha de un gato de radio. La conmutación del soldador, el secador de pelo y la turbina se realiza mediante interruptores de PC, las salidas de los amplificadores de termopar se conmutan y el soldador o el secador de pelo se controlan, cuando el secador de pelo se apaga, la turbina continúa funcionando. El secador de pelo está controlado por un tiristor, porque. secador de pelo a 110v en lugar de cátodo diodo R1 a v.6. PAG soldador ZD-416 24v, 60 W, secador de pelo con turbina de PS LUKEY 702

Detalles, firmware: http://radiokot.ru/forum

Horno universal para radioaficionados

La estufa para soldar piezas SMD tiene 4 modos programables.

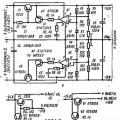

Diagrama de la unidad de control

Suministro de energía y control del calentador

Ensamblé este diseño para controlar la estación de soldadura IR. Tal vez algún día haga funcionar una estufa. Hubo un problema con el arranque del generador, puse condensadores de 22 pf de las terminales 7, 8 a tierra y comenzó a arrancar normalmente. Todos los modos normalmente funcionan, cargados con 250 vatios con un calentador de cerámica.

Más: http://radiokot.ru/lab/hardwork/11/

Si bien no hay estufa, hice un calentamiento más bajo, para tablas pequeñas:

Calentador 250 W, diámetro 12 cm, enviado desde Inglaterra, comprado en EBAY.

Estación de soldadura digital en PIC16F88x/PIC16F87x(a)

Estación de soldadura con dos soldadores de funcionamiento simultáneo y secador de pelo. Puede usar diferentes MK (PIC16F886/PIC16F887, PIC16F876/PIC16F877, PIC16F876a/PIC16F877a). Pantalla usada de Nokia 1100 (1110). La velocidad de la turbina del secador de pelo se regula electrónicamente, también interviene el interruptor de láminas integrado en el secador de pelo. En la versión del autor, se usa una fuente de alimentación conmutada, usé una fuente de alimentación transformadora. A todos me gusta esta estación, pero con mi soldador: 60w, 24v, con calentador cerámico, gran overrun y fluctuación de temperatura. Al mismo tiempo, los cautines de menor potencia, con calentador de nicromo, tienen menores fluctuaciones. Al mismo tiempo, mi soldador, con la estación de soldadura de Mikhi-Pskov descrita anteriormente, con firmware 5gr con un punto, mantiene la temperatura al grado más cercano. Por lo tanto, se necesita un buen algoritmo de mantenimiento de calefacción y temperatura. Como experimento, hice un controlador PWM en un temporizador, apliqué el voltaje de control desde la salida del amplificador de termopar, apagué, encendí desde el microcontrolador, la fluctuación de temperatura disminuyó inmediatamente a varios grados, esto confirma que el algoritmo de control correcto se necesita El PWM externo es, por supuesto, pornografía en presencia de un microcontrolador, pero aún no se ha escrito un buen firmware. Pedí otro soldador si no hay una buena estabilización con él, continuaré mis experimentos con control PWM externo, o tal vez aparezca un buen firmware. La estación se montó en 4 tableros, interconectados en los conectores.

El diagrama de la parte digital del dispositivo se muestra en la figura, para mayor claridad, se muestran dos MK: IC1 - PIC16F887, IC1 (*) - PIC16F876. Otros MK se conectan de la misma manera, a los puertos correspondientes.

Para cambiar el contraste, necesitas encontrar 67 bytes en la EEPROM, su valor es "0x80", para empezar puedes poner "0x90". Los valores deben estar entre "0x80" y "0x9F".

Con respecto a la pantalla 1110i (el texto está reflejado), si no es China, sino el original, abra la EEPROM, busque 75 bytes, cámbielo de A0 a A1.

Detalles, firmware: http://radiokot.ru/lab/controller/55/

Tengo un soldador Hakko907 24v, 50w con un calentador cerámico de 3 ohm y un termistor de 53 ohm. Tuve que modificar el amplificador para el termistor. El firmware se cargó el 24/11/11. La estabilidad de la temperatura ha mejorado, a 240 gr dados se mantiene dentro de 235-241. El amplificador fue ensamblado de acuerdo con el esquema.

PS de doble canal en dos ATMEGA8.

La primera versión de la estación de soldadura de Mikhina fue de un solo canal, decidí montar una de dos canales

según el esquema 4. (ver FAK según Mikhina PS en Radiokot). Al mismo tiempo, puede usar un soldador y un secador de pelo.

Soldador Hakko 907 con termistor secador de pelo con turbina de PS LUKEY 702.

Hice una estación de bloque: placa de microcontrolador con indicadores y botones, placa amplificadora de termistor

y termopares, un tablero de control para un secador de pelo y un bloque de rectificadores, estabilizadores y un transformador.

Para el control, los joysticks caseros están hechos de botones, es más conveniente controlarlos que solo botones.El transformador es de la impresora, el soldador normalmente tira, el transformador no se calienta. No fue posible conectarle el soldador ZD-416, un gran exceso de temperatura, aunque funciona bien en Mikhina PS. Solución esquemática, firmware de todos modos, pero no quiere trabajar. Se puede ver gracias al Señor Dios y una combinación de circunstancias, ganó sin problemas en mi primer PS. No fue posible simular estas circunstancias, bajó el voltaje de alimentación del soldador, probó diferentes opciones para amplificadores termopares, me gustó la fuente de alimentación ION de Mikha de un divisor resistivo, condensadores, conjunto de estranguladores.

Esquema 4.

Detalles, firmware: http://radiokot.ru/forum

Estación de soldadura de dos canales con codificador

La estación de soldadura es de dos canales, con un soldador y un secador de pelo trabajando al mismo tiempo, desarrollado por Pashap3 (ver detalles en Radiokot) y hecho en ATMEGA16 con un indicador 1602 y un codificador. SMPS para estación de soldadura realizada en TOP250.

Montado sin errores y con piezas reparables, el PS funciona perfectamente, mantiene la temperatura + - 1 gr. ¡Gracias al autor!

esquema PS

Los amplificadores se pueden hacer de acuerdo con uno de los esquemas o similares que ensamblé en el LM358.

Amplificador de termopar

Compensación de temperatura para termopar

Amplificador para termistor de soldador

IIP se hace sobre la base del esquema

Interiores de la estación

Configuración de PS:

1. Realizamos la calibración por primera vez con los calentadores apagados, configuramos la temperatura del soldador y el secador de pelo,

mostrada en la pantalla, igual o ligeramente superior a la temperatura ambiente;

2. Conectamos los calentadores, volvemos a encender la PS con el botón de encendido forzado del secador de pelo presionado y entramos

secador de pelo modo límite de potencia máxima,la temperatura se ajusta programáticamente a 200 gr y la velocidad del motor del secador de pelo es del 50%,

girando la perilla del codificador aumentamos o disminuimos la potencia máxima del calentador del secador de pelo,

determine en qué valor mínimo posible la temperatura del secador de pelo alcanzará y mantendrá 200 g,

en el mismo menú, puede realizar una calibración más precisa,

aunque es mejor calibrar a una temperatura de 300-350, el resultado será más preciso;

3. Presione el botón del codificador y cambie al modo de limitación de la potencia máxima del soldador (igual que el secador de pelo);

4. Presione el botón del codificador para ir al menú principal: por defecto, el soldador está apagado, lo que corresponde a

la inscripción "SOLD OFF" enciende el soldador con el botón (la temperatura se guarda desde el último uso)

girando la perilla del codificador cambiamos la temperatura deseada (dependiendo de la velocidad de giro de la perilla, la temperatura cambia

por 1 o 10g) al alcanzar la temperatura establecida, el booster dará un breve "pico";

5. Presione el botón del codificador para ir al menú del temporizador de reposo, configure el tiempo deseado en minutos como máximo a 59, presione el botón

codificador y volver al menú del soldador;

6. Retire el secador de pelo del soporte o presione el botón de encendido forzado del secador de pelo y vaya al menú de temperatura del secador de pelo

(si el soldador está encendido, continúa manteniendo la temperatura establecida)

girando la perilla del codificador, cambie la temperatura deseada (dependiendo de la velocidad con la que gire la perilla, la temperatura cambiará

por 1 o 10 g) al alcanzar la temperatura establecida, el refuerzo dará un breve "pico",

presione el botón codificador para ir al menú para configurar la velocidad del secador de cabello de 30 a 100%, al presionarlo nuevamente regresa a

menú anterior,

en modo normal, cuando se acueste sobre un soporte, el motor del secador de pelo estará a la máxima velocidad hasta que la temperatura del secador de pelo

no bajará de 50 gr.;

7. La temperatura establecida se muestra durante los primeros 2 segundos después del último giro del codificador, el resto del tiempo es real;

8. 30, 20, 10, 3, 2, 1 segundos antes de que finalice el temporizador de suspensión, se proporciona un "pico" corto y la transición al modo "SLEEP"

el calentador del soldador y el secador de pelo están apagados, el motor del secador de pelo estará a máxima velocidad

hasta que la temperatura del secador de pelo caiga por debajo de los 50 grados, cuando se gira la perilla del codificador, la estación se despierta;

9. Apagar el PS con un interruptor de palanca: el calentador del soldador y el secador de pelo están apagados, el motor del secador de pelo estará a la velocidad máxima

ps sigue funcionando hasta que la temperatura del secador de pelo desciende por debajo de los 50 gr.

Adjunto mis sellos.

Estación de soldadura en puntas T12

Los consejos monolíticos T12 se volvieron más asequibles, decidí hacer un PS con ellos.

En el Foro "Radiocat" se saca el esquema y el firmware, allí se puede ver la discusión y el nuevo firmware.

Esquema

fusible

El circuito de alimentación es similar al PS anterior. La fuente de alimentación produce 24v y 5v, por lo que el convertidor del LM2671 no lo hizo.

Consulte el archivo adjunto para obtener instrucciones de configuración, firmware y mi placa.

Después de que mi estación de soldadura de 40 W de origen desconocido me agotó por completo, decidí crear una estación de soldadura de nivel profesional con mis propias manos en ATMega8.

Se presentan en el mercado productos económicos de diferentes fabricantes (por ejemplo, AIOU / YOUYUE, etc.). Pero, por regla general, tienen algún defecto significativo o un diseño controvertido.

Te advierto: esta estación de soldadura digital es necesaria para soldar únicamente, sin adornos innecesarios como pantallas AMOLED, paneles táctiles, 50 modos de funcionamiento y control por Internet.

Pero aún así tendrá algunas características que te serán útiles:

- modo inactivo (mantiene una temperatura de 100-150 ° C cuando el soldador está en el soporte.

- Temporizador de apagado automático, para que el olvido no provoque un incendio.

- UART para depuración (solo para este ensamblado).

- conectores adicionales en la placa para conectar un segundo soldador o secador de pelo.

La interfaz es bastante simple: hice dos botones, un control giratorio y una pantalla LCD de 16x2 (HD44780).

¿Por qué hacer una estación tú mismo?

Compré una estación de soldadura en línea hace un par de años y, aunque todavía funciona bien, me cansé de trabajar con ella debido al diseño estúpido (cable de alimentación corto, flujo de aire sin compresor y cable de punta corto y no desmontable). Debido a fallas en el diseño, es inconveniente reorganizar esta estación incluso en la mesa, el cuerpo gira después de la picadura. El interior se llenó con pegamento caliente, se dedicó una semana solo a limpiar los componentes y eliminar fallas menores y mayores.

La sujeción del cable del soporte del soldador se mantuvo en libertad condicional, el aislamiento se rompía constantemente, y esto era una rotura de cable y un posible incendio.

Paso 1: Materiales requeridos

Lista de materiales y componentes:

- Convertidor 24V 50-60W. Mi transformador tiene una línea secundaria de 9V que irá a las puertas lógicas mientras que la línea primaria irá al soldador. También puede usar un convertidor reductor de 5 V para los elementos y, por separado, el contenido interno de la fuente de alimentación de 24 V para el soldador.

- Microcontrolador ATMega8.

- Marco. Cualquier caja hecha de material sólido servirá, preferiblemente de metal, puede tomar la caja de la fuente de alimentación. Puede pedir tal caso.

- Placa de cobre de doble cara 100x150 mm.

- Control giratorio de una antigua grabadora de cassette. Funciona muy bien, solo necesita reemplazar la tapa del regulador.

- Pantalla LCD HD44780 16x2.

- Componentes de radio (resistencias, condensadores, etc.).

- Regulador de voltaje LM7805 o similar.

- El radiador no es más grande que la caja TO-220.

- Punta de repuesto HAKKO 907 .

- MOSFETIRF540N.

- Amplificador operacional LM358N.

- Puente rectificador, dos piezas.

- enchufe de 5 pines y enchúfelo.

- Cambiar.

- Enchufe de su elección, usé un enchufe de una computadora vieja.

- Fusible de 5A y portafusible.

El tiempo de montaje es de aproximadamente 4-5 días.

En cuanto a la fuente de alimentación, puede hacer versiones/adiciones viables. Por ejemplo, puede obtener una fuente de alimentación de 24 V 3 A utilizando LM317 y LM7805 para restablecer el voltaje.

Todas las piezas de esta lista se pueden pedir en los sitios de Internet chinos.

Paso 2: Día uno: pensamos en el circuito eléctrico

El soldador HAKKO 907 tiene muchos clones, todavía hay dos variedades de la punta original (con elementos calefactores cerámicos A1321 y A1322).

Los clones baratos son ejemplos de las primeras copias, que utilizan un termopar XA y un calentador de cerámica de pésima calidad, o incluso con una bobina de nicromo.

Los clones un poco más caros son casi idénticos al HAKKO 907 original. Puede determinar la originalidad por la presencia o ausencia de marcas en la trenza de alambre de la marca HAKKO y el número de modelo en el elemento calefactor.

También puede determinar la autenticidad del producto midiendo la resistencia entre los electrodos o cables del elemento calefactor del soldador.

Clon original o de calidad:

- Resistencia del elemento calefactor - 3-4 ohmios

- Termistor - 50-55 ohmios a temperatura ambiente

- entre la punta y tierra ESD - menos de 2 ohmios

Clones malos:

- En el elemento calefactor: 0-2 ohmios para una bobina de nicromo, más de 10 ohmios para cerámica barata

- en un termopar - 0-10 Ohm

- entre la punta y tierra ESD - menos de 2 ohmios

Si la resistencia del elemento calefactor es demasiado alta, lo más probable es que esté dañado. Es mejor cambiarlo por otro (si es posible) o comprar un nuevo elemento cerámico A1321.

Nutrición

Para que no se confunda en el circuito, el convertidor se muestra como dos convertidores. El resto del diagrama es bastante simple y no debería tener dificultad para leerlo.

- A la salida de cada línea de tensión secundaria instalamos un puente rectificador. Compré algunos rectificadores de 1000V 2A de buena calidad. El convertidor en la línea de 24V da como máximo 2A, y el soldador necesita una potencia de 50W, por lo que la potencia total calculada será de aproximadamente 48W.

- Un capacitor de suavizado de 2200 uF 35 V está conectado a la línea de salida de 24 V. Parece que fue posible tomar un capacitor más pequeño, pero tengo planes de conectar dispositivos adicionales a una estación improvisada.

- Para reducir la tensión de alimentación del panel de control de 9V a 5V, utilicé un regulador de tensión LM7805T con varios condensadores.

Control PWM

- El segundo diagrama muestra el control de un elemento calefactor cerámico: la señal del microcontrolador ATMega va al MOSFET IRF540N a través del optoacoplador PC817.

- Los valores de las resistencias en el diagrama son condicionales y en el ensamblaje final se pueden cambiar.

- Los pines 1 y 2 corresponden a los cables del elemento calefactor.

- Los pines 4 y 5 (termistor) están conectados al conector al que conectaremos el amplificador operacional LM358.

- El pin 3 está conectado a la tierra ESD del soldador.

Conexiones a la placa del controlador

La base de la estación de soldadura es el microcontrolador ATMega8. Este microcontrolador tiene suficientes conectores para no usar registros de desplazamiento para entradas/salidas y simplifica mucho el diseño del dispositivo.

Tres pines OS PWM proporcionan suficientes canales para futuras adiciones (como un segundo soldador), y la cantidad de canales ADC le permite controlar la temperatura de calentamiento. El diagrama muestra que agregué un canal adicional para PWM y conectores para el sensor de temperatura para el futuro.

En la esquina superior derecha están los conectores para el control giratorio (A y B para direcciones, más un botón de interruptor).

El conector LCD se divide en dos partes: 8 pines para alimentación y datos (pin 8), 4 pines para ajustes de contraste/retroiluminación (pin 4).

El conector ISP no está incluido en el circuito. Para conectar el microcontrolador y reprogramarlo en cualquier momento, instalé un conector DIP-28.

R4 y R8 controlan la amplificación de los respectivos circuitos (hasta un máximo de cien veces).

Algunos detalles se cambiarán durante el montaje, pero en general el esquema seguirá siendo el mismo.

Paso 3: Día 2: trabajo de preparación

La carcasa que pedí era demasiado pequeña para mi proyecto, o los componentes eran demasiado grandes, así que la reemplacé por una más grande. La desventaja fue que el tamaño de la estación de soldadura aumentó en consecuencia. Pero fue posible agregar dispositivos adicionales: una lámpara de diodo para un trabajo cómodo, un segundo soldador, un conector para una punta para soldar o un extractor de humo, etc.

Ambos tableros estaban dispuestos en un bloque.

Preparación

Si tiene la suerte de conseguir un zócalo adecuado para su soldador HAKKO, salte dos párrafos.

Primero, reemplacé el enchufe original del soldador por uno nuevo. Es totalmente metálico y con tuerca de seguridad, por lo que siempre estará en su sitio y será prácticamente eterno. Simplemente corté el viejo enchufe de 5 pines y soldé uno nuevo en su lugar.

Para el conector, perforamos un agujero en la pared de la caja. Compruebe si el conector encaja en el orificio y déjelo allí. Instalaremos el resto de los componentes del panel frontal más tarde.

Soldar 5 hilos al conector y montar un conector tipo 5 que irá a la placa. Luego corte agujeros para la pantalla LCD, la perilla giratoria y 2 botones. Si desea llevar el botón de encendido al panel frontal, también debe hacer un agujero debajo.

La última foto muestra que usé un cable de una vieja unidad de disquete para conectar la pantalla. Esta es una gran opción, también puedes usar un cable IDE (desde un disco duro).

Luego conecte el conector de 4 pines al control giratorio y si instaló botones, conéctelos también.

En las esquinas del recorte para la pantalla, sería bueno perforar 4 agujeros para montar tornillos pequeños, de lo contrario, la pantalla no se mantendrá en su lugar. En el panel posterior, saqué el conector para el cable de alimentación y el interruptor.

Paso 4: Día 2 - Fabricación de la placa de circuito impreso

Puede usar mi dibujo de PCB o hacer uno propio de acuerdo con sus requisitos y especificaciones.

Paso 5: Día 3: finalización de la compilación y la codificación

En esta etapa, asegúrese de verificar el voltaje en los puntos clave de su unidad (salidas de 5 V CC, 24 V CC, etc.). El estabilizador LM7805, el MOSFET IRF540 y todos los componentes activos y pasivos no deberían calentarse en esta etapa.

Si nada se ha calentado y se ha incendiado, puede recoger todos los componentes en su lugar. Si su panel frontal ya está ensamblado, todo lo que tiene que hacer es soldar los cables del convertidor, el fusible, el conector de alimentación y el interruptor.

Paso 6: Días 4-13 - Firmware

Por el momento, estoy usando firmware sin procesar y no probado, por lo que decidí retrasar la publicación hasta que haya escrito una rutina de depuración de autodiagnóstico. No quisiera que tu casa o taller se dañara por un incendio, así que espera la publicación final.

Durante mucho tiempo soñé con una estación de soldadura, quería ir y comprarla, pero de alguna manera no podía pagarla. Y decidí hacerlo yo mismo. Compré un secador de pelo Suerte-702, y comenzó a recolectar lentamente de acuerdo con el diagrama a continuación. ¿Por qué elegiste este circuito? Desde que vi una foto de las estaciones terminadas y decidí que funcionaba al 100%.

Diagrama esquemático de una estación de soldadura casera.

El circuito es simple y funciona bastante bien, pero hay un matiz: es muy sensible a las interferencias, por lo que es recomendable colgar más cerámica en el circuito de alimentación del microcontrolador. Y, si es posible, haga una placa con un triac y un optoacoplador en una placa de circuito impreso separada. Pero no hice eso, para salvar la fibra de vidrio. El circuito en sí, el firmware y el sello están adjuntos en el archivo, solo el firmware para el indicador con un cátodo común. Fusible para MK atmega8 en la foto de abajo.

Primero, desmonte su secador de pelo y determine qué voltaje tiene su motor, luego conecte todos los cables a la placa excepto el calentador (la polaridad del termopar se puede determinar conectando el probador). Pinout aproximado de los cables del secador de pelo Suerte 702 en la foto de abajo, pero te recomiendo desmontar tu secador de pelo y ver qué va dónde, ya sabes, ¡los chinos son!

Luego aplique energía a la placa y ajuste las lecturas del indicador a temperatura ambiente con una resistencia variable R5, luego suelde la resistencia a R35 y ajuste el voltaje de suministro del motor con un recortador R34. Y si lo tienes a 24 voltios entonces ajusta 24 voltios. Y después de eso, mida el voltaje en la pata 28 del MK: debe ser de 0.9 voltios, si este no es el caso, vuelva a calcular el divisor R37 / R36 (para un motor de 24 voltios, la relación de resistencia es 25/1, I tienen 1 kOhm y 25 kOhm), el voltaje es de 28 patas 0,4 voltios - velocidad mínima, 0,9 voltios velocidad máxima. Después de eso, puede conectar el calentador y, si es necesario, ajustar la temperatura con el trimmer R5.

Un poco sobre la gestión. Hay tres botones para el control: T +, T-, M. Los dos primeros cambian la temperatura, presionando el botón una vez, el valor cambia en 1 grado, si lo mantiene presionado, los valores comienzan a cambiar rápidamente . El botón M - memoria le permite recordar tres valores de temperatura, el estándar es 200, 250 y 300 grados, pero puede cambiarlos a su gusto. Para hacer esto, presione el botón M y manténgalo presionado hasta que escuche la señal del zumbador dos veces seguidas, luego puede usar los botones T + y T- para cambiar la temperatura.

El firmware tiene una función para enfriar el secador de cabello, al colocar el secador de cabello en el soporte, comienza a enfriar con un motor, mientras que el calentador se apaga y el motor no se apaga hasta que se enfría a 50 grados. Cuando el secador de pelo está en el soporte, cuando hace frío o la velocidad del motor es inferior a la normal permitida (en la pata 28 es inferior a 0,4 voltios), aparecerán tres guiones en la pantalla.

El soporte debe ser con un imán, preferiblemente más fuerte o de neodimio (de un disco duro). Dado que el secador de cabello tiene un interruptor de lengüeta que lo pone en modo de enfriamiento cuando está en el soporte. Todavía no he hecho el soporte.

El secador de cabello se puede detener de dos maneras: colocándolo en un soporte o girando la velocidad del motor a cero. A continuación se muestra una foto de mi estación de soldadura terminada.

Video de la estación de soldadura.

En general, el esquema, como se esperaba, es bastante sensato: puede repetirlo con seguridad. Atentamente, PROMEDIO.

Discutir el artículo ESQUEMA DE LA ESTACIÓN DE SOLDADURA