Las puntas Hakko T12 se han vuelto cada vez más populares debido a su alta calidad, facilidad de uso y gran variedad. En total, existen alrededor de 80 variedades de picaduras (más precisamente, sus puntas), lo que es suficiente para absolutamente cualquier situación. La mayoría de los usuarios utilizan como máximo entre 5 y 10 variedades en su trabajo, pero si es necesario, siempre puede elegir exactamente la opción que necesita en ese momento.

Características de las puntas Hakko T12 para estación de soldadura

Las puntas de este tipo se caracterizan principalmente por una velocidad de calentamiento muy alta para alcanzar las condiciones de funcionamiento. De media, cuando se utiliza una estación de soldadura más o menos normal, esto tarda unos 15 segundos (a veces menos). Además, estos productos están equipados de forma predeterminada con un sensor de temperatura incorporado. Es decir, si tienes un controlador de soldador normal y un medidor de temperatura externo, puedes configurarlos para que la temperatura varíe a un nivel de 7-10 o C, no más.

El siguiente punto importante es la facilidad de uso. En la mayoría de los demás consejos, suele haber problemas con el desmontaje. Tienes que dedicar bastante tiempo a quitar la punta e instalar una nueva. Con puntas como Hakko T12 este problema no surge en principio. Todo el proceso de reemplazo dura unos cinco segundos.

Los productos se suministran en una bolsa de plástico normal. Cada uno de ellos tiene tres contactos separados entre sí por anillos de plástico especiales. La longitud de la picadura puede variar entre 147 y 154 mm, mucho depende de la variedad. En algunos casos pueden ser ligeramente más largos o más cortos. Cada producto tiene un código de punta y su tipo (una pegatina con estas características).

Para trabajar con una picadura con un diámetro de 5,5 milímetros, necesitará un voltaje de 24 voltios y una potencia de 70 vatios. Se calientan hasta una temperatura de 400 o C, pero se pueden aumentar otros +50 grados. Es cierto que esto conducirá al hecho de que la picadura durará mucho menos. Y lo que es más importante, estas puntas se pueden combinar fácilmente con soldaduras sin plomo. Todos los productos suministrados tienen puntas estañadas.

Tipos populares de picaduras Hakko T12

Enumerar todos los tipos de picaduras de este fabricante simplemente no tiene sentido. También hay muchas opciones para su uso, pero hay varios tipos que gozan merecidamente de la mayor popularidad. Veámoslos con un poco más de detalle.

Entonces, la punta del tipo T12-K se parece vagamente a la punta de un cuchillo de oficina. Ideal para calentar una gran parte o varios contactos. También puedes usarlo para cortar sintéticos y fundir polietileno.

En diferentes conjuntos de picaduras. Hakko T12 Puede haber una amplia variedad de variaciones de productos. Antes de comprar, se recomienda aclarar qué se incluye exactamente en el paquete y tomar la decisión final después de recibir dicha información.

Las picaduras agudas de T12-D08, T12-B y T12-IL son similares entre sí. La punta se parece a un punzón y la única diferencia radica en el ángulo exacto de afilado de tal o cual variedad y el diámetro total de la punta. Adecuado para casi todas las aplicaciones de soldador estándar. Las puntas curvas T12-JL02 se parecen vagamente a un gancho y se utilizan en casos en los que es imposible acercarse directamente a la pieza y, en general, en lugares de difícil acceso.

T12-D4 y T12-D24 son dispositivos similares a un cincel en su punta. El ámbito de aplicación es muy amplio, pero sirven para casi todo. Y la última de las variaciones habituales: T12-BC2, T12-C4 y T12-C1. Son picaduras universales, la única diferencia entre ellas es el diámetro de la punta. Son los que más se utilizan, y por tanto también fallan con más frecuencia.

Buen día a todos. La eterna lucha con el sapo obliga a la gente a hacer cosas impredecibles. Esto también sucedió esta vez y, en lugar de una estación de soldadura ya preparada, compré un kit de bricolaje. Vea lo que surgió de esto a continuación.

Por las reseñas de Muska me enteré de la existencia de los cartuchos de picadura Hakko T12. Esta pregunta me interesó y, habiendo comenzado a estudiar la información, encontré el conjunto que estamos revisando. Después de leer reseñas y ver varios videos, me di cuenta de que, como resultado, puedes obtener una estación de soldadura bastante buena por poco dinero. Haré una pequeña digresión de inmediato: para obtener una estación de soldadura que funcione para este kit, debe COMPRAR ADICIONALMENTE una fuente de alimentación de 12-24 V. Naturalmente, la opción más preferible es 24V, en la que se revelará plenamente el potencial de los cartuchos T12.

Tabla del sitio web del vendedor.

Empecemos: tuve suerte y el paquete llegó en solo 12 días. Una bolsa gris envuelta en cinta adhesiva que contenía una caja de cartón, en su interior había piezas pequeñas en bolsas separadas. Todo llegó intacto.

Contenidos de paquetería:

- El mango del soldador es de plástico brillante, la calidad es mediocre. Le pedí al vendedor que lo pusiera en azul, por defecto se incluye un bolígrafo negro en el paquete;

- Cable de 100 cm de largo, 5 mm de diámetro, silicona, resistente al calor, no recuerda la forma;

- La primera bolsa contiene un controlador de estación de soldadura, un LED rojo, un sensor de vibración SW200D y una perilla codificadora;

- En el segundo hay un conector de aviación;

- El tercero contiene un kit para ensamblar el interior de un mango de soldador;

- Conjunto de cableado, arneses y batistas;

- La punta T12-VS2 también se comunicó con el vendedor con anticipación y le pidió que la reemplazara, porque... Por defecto, el kit incluye una punta de tipo T12-K;

- Pinzas de regalo de calidad pasable;

- Una nota del vendedor con la promesa de obsequios para pedidos posteriores))).

1. Hay una diferencia en cómo orientar las mitades de las partes internas entre sí; debe hacerlo de tal manera que las áreas para las “placas curvadas” de contacto soldadas sean opuestas.

2. Por prueba y error, descubrí que las placas de contacto deben soldarse con los rizos hacia adentro, esto no es obvio por su forma, pero créanme, será mejor y, probablemente, más correcto. Porque en este caso, simplemente se sueldan en el medio de las almohadillas de contacto y luego hacen contacto con la punta en los lugares correctos sin ningún problema.

Al soldar la parte inferior, debe decidir inmediatamente sobre los cables y soldarlos mientras sujeta simultáneamente el interior del mango.

Diagramas de conexión:

Capacitancia de soldadura 104 (0,1 µF) y sensor de vibración SW200D

Suelde los cables del lado del conector de aviación.

Montaje del bolígrafo

Esto es lo que pasó después de la asamblea:

Ahora pasemos al controlador. Dimensiones 67x24mm. La profundidad junto con el codificador es de 25 mm, en la carcasa sobresale 13 mm.

Y el nuestro es bastante inteligente y, además de sus responsabilidades inmediatas de regular y estabilizar la temperatura de la punta, puede quedarse dormido y apagarse después de un cierto tiempo (que se puede cambiar).

Foto del controlador

Además, puede cambiar la configuración de los pasos de control de temperatura y realizar la calibración de temperatura del software. Estos parámetros se pueden cambiar directamente mientras el soldador está en funcionamiento: modos P10 y P11. Esto se hace de la siguiente manera: presione la perilla del codificador y manténgala presionada durante aproximadamente 2 segundos, llegue al punto P10, presione brevemente para cambiar el orden (centenas, decenas, unidades), gire la perilla para cambiar el valor y luego presione nuevamente durante 2 s. . Mantenemos presionado el mando del codificador, el valor se guarda y llegamos al punto P11, etc., los siguientes 2 segundos. Al pulsar se vuelve al modo de funcionamiento.

Pero eso no es todo, si aplica energía al controlador mientras mantiene presionada la perilla del codificador, puede acceder a un menú de programa más avanzado. En la discusión de una de las reseñas de videos, encontré la siguiente información al respecto:

P01 Tensión de referencia ADC 2490 mV (referencia TL431)

P02 Configuración NTC 32 seg

Corrección de voltaje de compensación de entrada del amplificador operacional P03 (55)

P04 Ganancia del amplificador de termopar (270)

P05 ganancia proporcional PID pGain -64

P06 Ganancia de integración PID iGain-2

P07 Ganancia diferencial PID dGain-16

P08 apagado automático después de 3-50 minutos

P09(P99) restablecer configuración restablecer

Paso de ajuste de temperatura P10

Ganancia del termopar P11 (calibración de temperatura)

La calibración de la temperatura me llevó bastante tiempo, pero como resultado pude lograr resultados bastante aceptables.

Mediciones de temperatura de la punta

El montaje posterior de la estación depende en gran medida de la fuente de alimentación que decida utilizar; aquí también hay una advertencia: cuando utilice una fuente de alimentación de 19 V o superior, debe desoldar la resistencia de 101 (100 ohmios).

Un LED y un conector de aviación macho también están soldados al controlador.

Utilicé una fuente de alimentación bastante grande de 24 V y 4 A. Por lo tanto, el controlador se instaló directamente en él. El resultado es un dispositivo bastante cómodo y compacto.

Características de la fuente de alimentación

Estación de soldadura lista:

Las picaduras T12 son mi kit. La última foto es muy interesante, muestra claramente la diferencia en los logos de las puntas solicitadas en una tienda al mismo tiempo. Supongo que ambas picaduras son falsas. Pero esto no afecta el trabajo de ninguna manera. Quizás el tiempo lo diga. Si hay expertos, me interesaría conocer su opinión:

Es difícil sacar conclusiones sobre este producto porque cada uno recibirá una estación de soldadura con sus propias características de potencia (dependiendo de la fuente de alimentación) y apariencia (dependiendo de la imaginación, diligencia, etc.). Por lo tanto, solo hablaré de lo que pasó. tener.

Ventajas:

1. Calentamiento rápido a la temperatura de funcionamiento en unos 15 s. Personalmente, lo que más me gusta es la velocidad de calentamiento. Lo encendiste y mientras tomas el soldador con una mano y la soldadura con la otra, ya puedes soldar.

2. Buen poder: puede calentar grandes vertederos.

3. Reinicio de temperatura a 200 grados (quedarse dormido) y apagado automático después de un cierto período de tiempo.

4. Alambre resistente al calor, que también puede considerarse una desventaja debido a su masividad y cierta elasticidad. Pero para mí la estabilidad térmica supera los inconvenientes descritos anteriormente.

5. Si lo dominas, puedes cambiar las puntas sin esperar a que se enfríen, ya lo entendí, así que eso es una ventaja)))

6. Bueno, naturalmente, entre las ventajas incluiremos el placer que obtiene una persona al hacer algo con sus propias manos, especialmente cuando sale bien y es agradable a la vista.

Desventajas:

Si eres exigente, también hay muchas desventajas, incluida la calidad mediocre del mango y un alcance de punta bastante largo. Pero por mi parte, definitivamente destaqué solo uno.

1. Fuera de la caja la temperatura de la punta no se corresponde con la realidad, tuve que retocar un poco para obtener un resultado aceptable. Pero incluso después de la calibración, la temperatura fluctúa: a altas temperaturas es más baja de lo que muestra el controlador, a bajas temperaturas, por el contrario, es más alta.

Conclusión:

Si tiene una fuente de alimentación innecesaria y no tiene un buen soldador con estabilización de temperatura, definitivamente tómelo. Pero incluso si consideramos la cuestión de la compra adicional de una fuente de alimentación, resulta ser una muy buena opción.

Esta es mi primera reseña, la escribí principalmente de noche y en condiciones de poca luz, por lo que las fotos no salieron muy bien. Si tienes dudas escríbeme, te ayudaré en todo lo que pueda.

¿Qué es una picadura? Hakko T12? Este es un cartucho que incluye una punta de soldador, un calentador y un termopar. Ahora están ganando popularidad e Internet está lleno de artículos sobre ellos. Debido a que fueron repetidos por los chinos, sus precios en Ali rondan los 4 dólares, y en oferta a menudo puedes comprarlos individualmente por un precio de alrededor de 3 dólares. La gama de estas puntas es amplia, se afirma que existen más de 80 modelos. (Por cierto, T15 son las mismas puntas, totalmente compatibles con T12)

También me atrajeron estas picaduras después de ver las reseñas. Uno de los puntos principales es el calentamiento rápido. Cuando estás depurando o reparando, a menudo necesitas soldar un cable o reemplazar alguna pieza, y esperar cada vez a que el soldador se caliente es molesto, y mantenerlo encendido todo el tiempo, además de reducir el recurso, no hace que el aire de la habitación sea más limpio. Aquí el calentamiento se produce literalmente en diez segundos, es decir. Cuando dejé caer un poco de fundente y tomé unas pinzas, el soldador ya estaba listo. Tampoco es una mala oportunidad para calentar grandes distancias.

Ensamble todo correctamente con un mango de soldador comprado con reemplazo rápido, etc. En términos de dinero, esto no está muy justificado, ya que una estación ya preparada como BK950D cuesta entre 35 y 40 dólares en AliExpress.

Por eso, decidí simplificar todo al máximo negándome a cambiar las puntas. En principio, por regla general, sólo se utilizan un par de picaduras, rara vez tres. Decidí simplemente hacer un par de soldadores para hacer una estación de soldadura de dos canales.

Así que compré una punta T12-KU para realizar pruebas por ahora.

En el extremo de la varilla punta hay dos listones de contacto, entre ellos están conectados en serie un calentador con una resistencia de 8 ohmios y un termopar. Tensión de alimentación hasta 24V y corriente hasta 3A. La potencia máxima es de unos 70W.

Si miras desde el otro lado del calentador, primero hay un plus, luego un menos, y el cuerpo del cartucho en sí es el suelo y sirve para conectar a tierra la punta.

Adjunté los cables a estos cinturones con un simple giro y los engarcé con varios termorretráctiles.

En el eje de la picadura se ven dos engrosamientos. Después del segundo espesamiento desde la punta de la picadura, la varilla tiene una temperatura baja, y aquí ya puedes manipularla con las manos. En este punto envolví papel con pegamento de papelería normal.

Si tiene un mango listo para soldar o un tubo adecuado, entonces ya puede pegar la varilla. Pero como no tenía nada a mano, también pegué el bolígrafo con papel de oficina.

Por supuesto, después de cada capa de papel es necesario dejar secar el pegamento. Después del secado completo, puse termorretráctil en la parte superior para que se ensucie menos y sea más agradable de sostener.

En la parte posterior, para aumentar la rigidez, lo llené con pegamento (literalmente no hay un gran anillo de pegamento allí).

El controlador de temperatura se hizo analógico y se basó en un circuito de reguladores chinos. La polaridad del calentador no se indica en el diagrama, el más del calentador está en la parte superior del diagrama, el menos está conectado a la masa del circuito.

Simplemente lo rehice para que se ajuste a las piezas existentes. Reemplacé el estabilizador 7806 con LM317, Q1 2N2222, Q2 AO4407 y agregué un diodo protector D3. Proporciono un dibujo de la placa de circuito impreso, está hecha en PCB de dos caras, la otra cara es para un polígono de tierra. Todas las resistencias SMD y condensadores cerámicos son de tamaño 0805. Los condensadores en derivación adicionales son de 0,1 µF, pero no es necesario instalarlos. C4 talla B.

La única pieza que falta en este circuito es el P-Mosfet.

También intenté rehacer el circuito para N-Mosfet, que son mucho más fáciles de conseguir o seleccionar.

ADVERTENCIA. El circuito no funciona cuando se usa LM358. Logré ejecutarlo usando el amplificador operacional TL082; él proporcionó su versión en los comentarios.

El diodo Zener D3 y el transistor Q2 fueron los primeros disponibles. Cualquier diodo zener para corriente >20mA y voltaje 6V. Un transistor para un voltaje de más de 40 V y una corriente de más de 6 A (para una fuente de alimentación de menos de 20 V, puedes instalar Mosfet de placas base antiguas, generalmente son para un voltaje de 30 V).

Resistencia R15 y fuente de voltaje V1, este es el calentador y termopar del soldador.

Hasta ahora he ensamblado la placa según la versión china del circuito y se ve así una vez ensamblada.

Ajustes

El circuito casi no requiere configuración, pero es necesario conectar el calentador correctamente y ajustar el rango de temperatura. La depuración debe realizarse con la tensión de alimentación reducida a 9 voltios; de lo contrario, si se enciende durante mucho tiempo a 24 V, la punta puede ponerse al rojo vivo. Para determinar la polaridad correcta de la conexión del calentador, rompí el circuito cerca de la resistencia variable (no soldé la resistencia de la subcadena) y encendí el regulador. Si el soldador se enciende con la polaridad correcta, no se le suministra energía y el LED no se enciende. Debido a la deriva del cero del amplificador operacional, este comportamiento es posible incluso con polaridad incorrecta; para verificar esta situación, caliente la punta de la punta durante medio segundo con un encendedor. Si la polaridad no es correcta, se suministrará energía al soldador de forma continua.

Tenía disponible una resistencia variable de 10k, por lo que las clasificaciones del circuito de ajuste son ligeramente diferentes del original; después del ajuste, el rango de ajuste resultó ser de 260º a 390º. Quizás decida ampliar aún más el rango reduciendo la resistencia de la resistencia de baja resistencia R2.

Pruebas

El soldador funcionó bastante bien. La velocidad de calentamiento resultó ser muy alta durante unos diez segundos (les daré un video).

No vi un gran milagro en términos de potencia, a menos, por supuesto, que lo compares con las estaciones chinas baratas, que en su mayor parte no sueldan, sino que simplemente se quitan los mocos. Y esto está bastante al nivel de estaciones simples pero de marca.

Soldé el adaptador con este soldador. Aunque para una picadura tan fina esto es una perversión. Soldar piezas tan masivas no se puede considerar cómodo, la transferencia de calor claramente no es suficiente. El vídeo resultó aburrido y largo, así que decidí no publicarlo.

Al final, en general quedé bastante satisfecho con los resultados.

Por lo tanto, planeo pedir otra picadura que sea más masiva, hasta que decida qué tipo elegir, tipo BC o D.

Y haga una estación de dos canales con la fuente de alimentación de una computadora. Hay muchos artículos al respecto; quitarle 20-24v y 6a tampoco parece ser un problema. Lo probé y parece que después de quitar las piezas innecesarias de la placa de alimentación, caben dos reguladores en la carcasa. Al mismo tiempo voy a utilizar el ventilador de la unidad como campana extractora. Ahora estoy usando un ventilador de 12V con un trozo de filtro de una campana de cocina (en la descripción decía que este fieltro es como carbón activado), pero el empuje de un ventilador es un poco insuficiente y planeo instalar dos.

Por cierto, aquí tenéis una vista del ventilador actual que uso como campana extractora.

Cuando llegue el momento de hacerlo, les mostraré lo que pasó. Por ahora, el soldador simplemente se conecta a la unidad de laboratorio. Si alimenta un soldador, puede usar una fuente de alimentación, por ejemplo, de una computadora portátil; la mía, de una computadora portátil quemada, produce 19 V y 4,5 A, que es suficiente para trabajar.

También proporciono un video que demuestra la velocidad de calentamiento del soldador. Por supuesto, para una punta más grande o con un voltaje de suministro más bajo, el tiempo de calentamiento puede aumentar.

La lista de elementos muestra los valores soldados en la placa, las notas indican los elementos del circuito original.

Lista de radioelementos

| Designación | Tipo | Denominación | Cantidad | Nota | Comercio | mi bloc de notas |

|---|---|---|---|---|---|---|

| U1 | Amplificador operacional | LM358A | 1 | al bloc de notas | ||

| U2 | Regulador lineal | LM317M | 1 | LM7806 | al bloc de notas | |

| Q1 | transistores bipolares | 2N2222A | 1 | 9013 | al bloc de notas | |

| Q2 | Transistor MOSFET | AO4407A | 1 | IRF9540 | al bloc de notas | |

| D1-D3 | Diodo rectificador | 1N4148 | 3 | Falta el diodo D3 en el original. | al bloc de notas | |

| C2 | Condensador | 10 nF | 1 | al bloc de notas | ||

| C3 | Condensador | 1 µF | 1 | al bloc de notas | ||

| C4 | Condensador | 22 µF | 1 | 1 µF | al bloc de notas | |

| C5 | Capacitor electrolítico | 470 µF | 1 | al bloc de notas | ||

| R1 | Resistor | 22 kOhmios | 1 | 30 kOhmios | al bloc de notas | |

| R2 | Resistor | 39 ohmios | 1 | 51 ohmios | al bloc de notas | |

| R3 | Resistor | 100 ohmios | 1 | al bloc de notas | ||

| R4 | Resistor | 120 kOhmios | 1 | 100 kOhmios | al bloc de notas | |

| R5, R6, R13 | Resistor |

Las puntas Hakko-T12 son populares principalmente debido a la posibilidad de un control de temperatura de alta calidad (incluso en versiones chinas no originales). Esto se ve facilitado por el diseño de la punta, donde el calentador, el metal de la punta y el termopar están en contacto directo. Una característica importante de las puntas es también la combinación de un termopar y un calentador en un circuito en serie; por lo tanto, el conductor debe alternar el calentamiento de la punta con la medición del voltaje del termopar. El voltaje de alimentación del calentador es de hasta 24V.

Hay muchos diseños de controladores para estos consejos en Internet. Por supuesto, las implementaciones basadas en un microcontrolador son de gran interés: permiten lograr la mayor eficiencia de regulación; sin embargo, los diseños analógicos simples basados en amplificadores operacionales también funcionarán bastante bien y son muy fácilmente repetibles. Uno de los circuitos típicos que se presentan a continuación se basa en un único amplificador operacional LM358 y utiliza un potente transistor de efecto de campo de canal P para control. Se utiliza un estabilizador 7806 para suministro de energía y voltaje de referencia.

Este diseño me resultó interesante principalmente para la práctica del montaje en SMD y, además, intenté hacer un circuito con la capacidad de ser alimentado por un voltaje CC pulsante (transformador + rectificador sin suavizado). Para ello, el circuito contiene un diodo de desacoplamiento D y un condensador relativamente capacitivo C5. En cuanto al estabilizador 7806, no es recomendable desviar significativamente el voltaje de 6v, ya que esto requerirá volver a calcular tanto el nodo de referencia R1-R2-VR1 como el modo de corriente constante del transistor T1 (que no solo controla, sino que también limita el voltaje en la puerta de T2, lo cual es importante). No tenía un 7806, el LM317 estaba en un paquete TO220, pero decidí usar un estabilizador de compensación en el tl431 (todo smd y exactamente adecuado para el voltaje de entrada, que debido al voltaje pulsante puede exceder los 30 V en C5) .

Los únicos elementos que no son SMD serán el transistor T2 (no había SMD) y el condensador C5 (cuando se alimenta con voltaje de CC puro, las cerámicas SMD son suficientes). Desarrollé varias opciones para placas (bailando desde la opción con smd LM317 que se encuentra en Internet). Con tl431 obtuve 2 opciones debido a las 2 opciones de configuración de pines para tl431; terminé con una opción de espejo. Si repites, compruébalo con antelación para no tener que estirar las patas :). El resultado fue una placa compacta de 34x23 mm, aunque la contraparte industrial china es aún más pequeña :). El tablero es de una cara, sin jumpers, con anillo de tierra. La resistencia de ajuste es externa.

Todos los elementos pasivos son 0805, con la excepción de R13, simplemente porque quería colocar un área más amplia debajo de él.

En cuanto al ajuste, debe tener en cuenta que el termopar de la punta tiene polaridad; es fácil determinar si la punta se calienta ligeramente con un voltaje de 9-12 V y verificar la respuesta de la punta caliente con un multímetro en modo milivoltímetro. El circuito debería funcionar inmediatamente si no hay jambas, pero es necesario seleccionar la cadena R1-R2-VR1; con las clasificaciones indicadas, se obtiene un rango de control bastante amplio: aproximadamente 140 - 480C. Puede reducirlo aumentando proporcionalmente R1-R2. La placa también proporciona una derivación paralela a VR1, pero no la necesitaba.

Enlaces

- Proyecto original http://cxem.net/master/87.php

- Un mango de calidad media y un par de puntas T12 (lo más probable es que sea necesario reemplazar el conector del cable)

Un soldador es la misma herramienta que, por ejemplo, un martillo, un destornillador, un destornillador o una amoladora. Puedes prescindir de ellos, reemplazándolos con lo que tengas a mano. Entonces, con un soldador, puedes soldar con una vieja almohadilla 60.

Y pase lo que pase, lo soldé, aunque al precio chino de 1 dólar. Como dicen, siempre hay algo que se interpone en el camino de un mal bailarín, pero al mismo tiempo no se puede bailar ballet con botas de fieltro. Esto significa que todo parece estar funcionando, pero de alguna manera es torcido, no hermoso y agotador. Y finalmente estoy listo para algo nuevo, quiero un soldador nuevo y bueno. Miré los precios de las estaciones de soldadura y me horroricé. Después de todo, no hago esto de manera profesional, entonces, ¿por qué necesito un equipo profesional si no puedo utilizar ni el 10% de sus capacidades? Necesitamos algo más barato y práctico. hizo una propuesta , y sugirió un milagro chino con buena propina y electrónica inteligente: un diseñador Hakko T12.

Puede que solo haya una picadura del original, pero la picadura es buena con un calentador incorporado y un sensor de temperatura. Y el precio no es mucho más caro que el de los simples soldadores con pseudoestabilización de temperatura. El precio en el momento del pedido desde China era de 16,79 dólares, el envío es gratuito. Pedí 2 piezas, una para mí y otra para mí.

El pedido está hecho. Pero para funcionar se necesita una fuente de alimentación, cuyo precio es de unos 10 dólares, y algún tipo de carcasa para este kit de construcción cuesta 13 dólares (el precio de la carcasa específica para este kit de construcción es de una tienda china). Y eso ascendió a unos $40, vaya, fui y compré un soldador. Se decidió hacer el caso nosotros mismos y la fuente de alimentación accedió amablemente a donar la misma que me convenció a comprar el T12. Y aquí está el enlace a la fuente de alimentación.

Han llegado un montón de repuestos, tenemos que armarlos. Y del montaje, se trata principalmente de un asa. Un marco con placas de contacto hechas de PCB al que se deben soldar cables y un sensor de vibración. A continuación se muestran un par de imágenes del montaje tomadas de la página del vendedor:

El vendedor recomienda soldar un puente en lugar del condensador, supuestamente funciona mejor, soldé el condensador para que la punta no entre en contacto con el suelo del soldador. Hay muchas fotografías, historias y vídeos sobre la asamblea en Internet, así que no escribiré sobre ello. Parecería un milagro de bufanda, está todo sellado y se puede atornillar, pero no. Si sueldas todo primero, resulta que no será posible fijarlo firmemente en el panel, ya que el diseño del conector del soldador es tal que primero debe atornillarse al panel frontal y solo luego soldarse. Al darme cuenta de esto, pospuse el montaje hasta que se fabricara la carrocería.

Y ahora el cuerpo. ¿De qué se podría hacer y de forma gratuita? Apareció un viejo DVD-ROM. Después de girarlo y girarlo en mis manos y estimar el tamaño de la fuente de alimentación, lo puse a trabajar.

Se retiraron el tablero y la mecánica de la caja, quedando la tapa superior, la inferior y el marco de plástico. Si la parte trasera está cubierta por un marco de plástico, entonces hay agujeros en el frente... Necesitamos taparlo de alguna manera y no solo cubrirlo, sino también hacer un panel frontal. Hacemos marcas.

Lo marcamos como en la imagen de arriba. Es necesario marcar para que el lado “A” sea igual al lado “B”. Al principio cometí un error, pero luego me corregí. Recorta el exceso con unas tijeras metálicas.

Rascamos un surco en la línea de pliegue y comenzamos a doblar uno hacia el otro. Cuanto más ancha y profunda sea la ranura, más suave será el pliegue. Génem:

Lo doblé con un tornillo de banco, pero puedes presionar bloques de madera por ambos lados y doblarlos con las manos, el metal es bastante blando. El resultado es el siguiente:

Los espacios entre las paredes laterales y la parte frontal se soldaron por dentro y por fuera. Limpié el exceso de soldadura con una lima, soldé una nueva capa en lugares donde no había soldadura y la limpié nuevamente.

En la foto de arriba puedes ver una memoria USB emparejada. Haré una salida USB de 5 V en la estación de soldadura para alimentar varios dispositivos. Por ejemplo, iluminación de “tercera mano”, carga de smartphones, etc. Saqué una memoria USB emparejada de una placa base vieja y le soldé una especie de brida para conectarla a la carcasa. El conector de alimentación y el botón se sacaron de una vieja fuente de alimentación de computadora. Habiendo recortado los agujeros traseros, pasamos a los delanteros.

Decidí no soldar el conector para conectar el soldador a la placa, y esto permitió colocarlo en cualquier lugar conveniente. Resultó de la siguiente manera: coloqué el codificador en el centro, por lo tanto la pantalla se movió hacia la izquierda, en el lado derecho, uno encima del otro, se colocarán los LED para indicar potencia y calentamiento, y el conector del soldador está encendido. la muy derecha. Para marcar, utilicé una pista de una tienda en línea china:

Las marcas son aproximadas, aparentemente hechas en la placa de circuito impreso y no en el producto. Estoy seguro de que las placas de circuito impreso de un diseñador así son iguales. El tamaño entre el codificador y la pantalla es correcto, pero hubo que ajustar el largo y alto de la ventana para que se ajustara a la pantalla, ya que no encajaba. El diámetro del orificio para el codificador es de 7 mm, para el conector, de 12 mm.

El estuche debe instalarse sobre pies de goma para evitar que se resbale y raye la mesa. Tuve algunos de algunos equipos soviéticos, pero también se venden en China. Piense en ellos si pide un soldador allí.

Empiezo a “rellenar” el cuerpo:

Puedes ver el estabilizador de 5V instalado, sin la carcasa de plástico, a la derecha. La placa estabilizadora está cortada de la placa del enrutador, nada extra, solo la fuente de alimentación. En principio, es adecuado cualquier convertidor CC-CC con una tensión de entrada aceptable de al menos 24 V. O puede utilizar cargas innecesarias para un teléfono moderno (y no tan moderno).

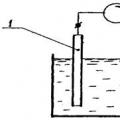

El cuerpo está casi listo. Al observar el polígono ancho y vacío en la cubierta superior, lo único que desea es pegar algo allí para que el espacio no esté vacío. Y decidí arruinar un par de cosas necesarias allí. Uno de ellos será un "dispositivo" para recoger tornillos y tuercas durante los trabajos de reparación. Y se ve así: