طرح کلی

نام::

تخصص: تعمیرکار خودرو، راننده خودرو

داهداف:

پس از مطالعه این عنصر ، شما قادر خواهید بود:

آزادانه در انتخاب ابزارها و دستگاهها برای پایان سوراخ حرکت کنید.

تسلط بر تکنیک های کار با تجهیزات دستی و ماشین ، ابزارهای تیز کردن. انجام Countersinking ، Countersinking و reaming.

تجهیزات، مواد و امکانات لازم.

تعداد

نام/توضیحات

مته های پیچشی

دستگاه حفاری عمودی

0-6

بوش های آداپتور مخروطی

چاک فک

معاون دست

سینک های سینک

شمارنده ها

کانتر سینک مختلف د

ست های ریمرز

عناصر و وسایل کمک آموزشی مرتبط:

"ساماندهی محل کار مکانیک"

"علامت گذاری مسطح"

"ماشینکاری لوله سوراخ ها"

ضد غرق کردن، ضد غرق شدن و بازیابی

پس از ایجاد سوراخ در یک ماده جامد، آنها را برای افزایش اندازه و کاهش زبری سطح و همچنین پردازش سوراخ های از پیش ساخته شده (ریخته گری، مهر زنی و غیره) پردازش می کنند.

هنگام پردازش حفره ها، سه نوع عملیات اصلی وجود دارد: حفاری، ضد غرق کردن، ریمینگ و انواع آنها: ریمینگ، متقابل، غرق کردن.

متقابل.

ضد غرق کردن عملیاتی است که با پردازش سوراخهای از پیش حفاری شده یا هر روش دیگری بهمنظور ایجاد شکل هندسی منظمتر و همچنین دستیابی به دقت بالاتر (تا درجه 8) و زبری پایینتر در مقایسه با سوراخکاری انجام میشود. تا R a 125).

بر خلاف یک مته ، یک پیشخوان دارای تعداد بیشتری از لبه های برش (سه یا چهار) است که دقت خاصی در سوراخ های پردازش دارد.

با طراحی ، Countersink می تواند جهت متفاوتی از زاویه مارپیچ داشته باشد - راست ، چپ ، مستقیم. Countersink از فولاد پر سرعت ساخته شده است یا مجهز به صفحات ساخته شده از آلیاژ سخت VK6 ، VK8 ، VK6M ، T5K10 ، T15K6 است. درج ها را می توان با استفاده از یک مهره یا گوه در Countersink ایمن کرد و به بدن Countersink اجازه می دهد تا بارها مورد استفاده مجدد قرار گیرد.

صفحات کاربید چند وجهی به عنوان قسمت برش از پیشخوان های نصب شده استفاده می شود. چسباندن صفحات در بدنه پیشخوان نصب شده به صورت مکانیکی انجام می شود.

صفحه برش 1 با استفاده از یک میله 3 در محفظه 2 ثابت می شود که اجازه می دهد صفحه را مستقیماً روی دستگاه تعویض کنید. برای انجام این کار، باید میله 3 را حرکت دهید، صفحه را با لبه بعدی بچرخانید یا آن را با لبه جدید جایگزین کنید، میله را دوباره ببندید و به کار خود ادامه دهید.

پارامترهای هندسی قسمت برش سینک ها بسته به شرایط پردازش انتخاب می شوند: زاویه اصلی φ = 30 ÷ 60˚. زاویه چنگک γ = 3 ÷ 30˚، برای کانتر سینک های ساخته شده از فولاد پرسرعت، برای کانتر سینک با صفحات γ = 5 ÷ - 5˚، زاویه فاصله α = 8 ÷ 15˚.

پارامترهای هندسی قسمت برش سینک ها بسته به شرایط پردازش انتخاب می شوند: زاویه اصلی φ = 30 ÷ 60˚. زاویه چنگک γ = 3 ÷ 30˚، برای کانتر سینک های ساخته شده از فولاد پرسرعت، برای کانتر سینک با صفحات γ = 5 ÷ - 5˚، زاویه فاصله α = 8 ÷ 15˚.

کانتر سینک نصب شده:

1- صفحات برش

2- بدن

3- کشش

برای مواد شکننده، زاویه چنگک صفر است و برای ریمورهای کاربید از 0 تا -5 درجه متغیر است.

معمولاً هنگام پردازش سوراخ هایی با قطر 3 ÷ 50 میلی متر در مواد با سختی کم از ریمورهای دستی استفاده می شود.

ریمورهای ماشینی می توانند استوانه ای و مخروطی شکل، سوار شده و توپر باشند. ریمرهای جامد سوراخ هایی از 3 تا 100 میلی متر و قطر اتصالات از 25 تا 300 میلی متر را پردازش می کنند. هر دو ریمر از فولاد پرسرعت یا مجهز به صفحات کاربید ساخته شده اند.

سینک استوانه ای جامد:

قسمت برش

بخش کاری

بخش راهنما (کالیبره)

گردن

ساق پا

پنجه

د

د

ز  enker:

enker:

یک طراحی؛ ب – هندسی الف)

پارامترهای قسمت کار؛

ώ - زاویه شیب روبان؛

φ - زاویه صاف در پلان.

φ 0 - زاویه مخروط ورودی؛

γ - زاویه جلو؛

α - زاویه فاصله;

t - عمق برش.

ب)

حفاری دستی به دلیل اینکه دقت لازم را ارائه نمی دهد، برای ضد غرق شدن، ضد غرق شدن و ضد غرق شدن استفاده نمی شود.

ضد غرق کردن، پردازش بالای فرورفتگیهای استوانهای یا مخروطی حفر شده برای سر پیچها و پرچها و همچنین پخها است. این عملیات با استفاده از یک ابزار ویژه - countersinks انجام می شود.

مقابله - تمیز کردن انتهای سطوح هنگام پردازش لول های واشر، مهره ها، حلقه های نگهدارنده. این عملیات با استفاده از یک کانترسینک انجام می شود که روی سنبه های مخصوص قرار می گیرد.

ز

انکوکی:

انکوکی:

الف - با یک راهنمای ثابت

و یک ساق استوانه ای؛ الف، ب

ب – دارای راهنمای قابل تعویض

و یک ساقه مخروطی.

ج – زوایای سینک.

د - سینک های مخروطی شکل.

د - سوراخ متقابل؛

e – پشتیبانی با کانترسینک

و یک محدود کننده چرخشی؛

2- تاکید

3 – سینک کن

4 - پیچ

5- توپ ها

6 - بوش

7 - ساق پا

g، d

3. استقرار -عملیاتی برای پردازش سوراخهایی که قبلاً حفر شدهاند با درجه دقت بالا (تا درجه 6) و زبری کم (تا R a 0.63).

این عمل با استفاده از ریمرها پس از فروکش کردن سوراخ انجام می شود.

ب

گسترش:

الف – نصب ریمر و درایور

ب – ریمر با پسوند

1 - دستگیره

2 - گسترش

3 - اسکن

4 - جزئیات

ریمرها به دو دسته خشن و تکمیلی، دستی و ماشینی تقسیم می شوند. استقرار معمولاً بر روی ماشین های ثابت انجام می شود.

برای ایجاد حفره های مخروطی از سوراخ های مخروطی استفاده می شود.

از نظر ساختاری، ریمر برای ریمینگ دستی از یک قسمت کار، یک ساق و یک گردن تشکیل شده است. قسمت کار مخروط شامل یک قسمت برش (یک مخروط نمونه برداری و یک مخروط راهنما است که مرکزیت ریمر و سوراخ را تضمین می کند) و یک بخش کالیبره.

حصول اطمینان از تولید سوراخ با دقت و زبری مشخص سطح ماشینکاری شده.

اسکن:

الف – طراحی توسعه

ب – طراحی قسمت نرده

ج – پارامترهای هندسی قطعه برش و کالیبره

د – نمودار برش

φ – زاویه مخروط ورودی

2φ - زاویه راس

α – زاویه تسکین

γ – زاویه چنگک

D - قطر reaming

قسمت برش مخروط ورودی ریمر دارای زاویه راس 2φ است. برای پردازش فلزات چسبناک 12 ÷ 15˚، برای فلزات شکننده و سخت از 3˚ تا 5˚ است.

میله های نیروی جامد دارای زاویه راس 30 ÷ 45˚ هستند.

ن  مخروط هدایت بخش کار ریمر با زاویه 45 درجه نسبت به محور خود قرار دارد. زاویه α عقب در قسمت برش از 6˚ تا 15˚ متغیر است، در قسمت کالیبره این زاویه معمولاً صفر است و زاویه چنگک γ = 0 ÷ 15 است.

مخروط هدایت بخش کار ریمر با زاویه 45 درجه نسبت به محور خود قرار دارد. زاویه α عقب در قسمت برش از 6˚ تا 15˚ متغیر است، در قسمت کالیبره این زاویه معمولاً صفر است و زاویه چنگک γ = 0 ÷ 15 است.

ریمرهای مجهز به درج کاربید:

a، b - جامد؛ ج، د - نصب شده است.

برای مواد شکننده ، زاویه کشش صفر است و برای ریمرهای سخت ذوب شده از 0 تا 5 درجه متغیر است.

از ریمرهای دستی معمولاً هنگام پردازش سوراخ ها با قطر 5 ÷ 5 میلی متر ، در مواد سختی بالا استفاده می شود.

دستگاه های چرخ دستی می توانند استوانه ای و مخروطی ، نصب و جامد باشند. ریمرهای جامد سوراخ ها را از 3 تا 100 میلی متر و قطر پیوست از 25 تا 300 میلی متر پردازش می کنند. هر دو ریمر از فولاد با برش بالا ساخته شده اند یا مجهز به صفحات کاربید هستند.

کار عملی.

تمام کارهای عملی مربوط به پردازش سوراخ ها باید با رعایت قوانین کار با تجهیزات حفاری انجام شود:

حفاری باید فقط با تجهیزات قابل تعمیر و یک مته درست تیز شده انجام شود، در صورت لزوم، مته باید دوباره تیز یا پر شود.

لازم است که مته را با یک ساقه استوانه ای در چاک محکم کنید. انتهای مته را در قسمت زیرین چاک قرار دهید و سپس آن را ایمن کنید ، یکی یکی کلید را در تمام سوکت های چاک قرار دهید.

برای اطمینان از محکم و ایمن بستن قطعات کار، لازم است آنها را با استفاده از انواع مختلف گیره، گیره یا جیگ، روی میز ماشین، گیره یا گیره یا منشور محکم کنید.

در نقاط حفاری روی قطعه، باید یک هسته با عمق 1 ÷ 1.5 میلی متر بسازید.

حفاری سوراخ هایی با قطر بیش از 10 میلی متر در دو مرحله انجام می شود: ابتدا با مته d = 5 ÷ 6 میلی متر و سپس با مته به قطر مورد نیاز.

لازم است سرعت برش و سرعت دوک به درستی تعیین شود.

در حفاری قطعات فولادی باید از سیال برش استفاده شود. قطعات چدنی باید خشک شوند.

خم شدن به محل حفاری و دمیدن تراشه ها در چشمان شما ممنوع است.

U  تمرین شماره 1

تمرین شماره 1

1. سوراخی برای سر پیچ (پرچ) با سر مخروطی شکل کانتر سینک کنید.

سوراخی به قطر مشخص شده دریل کنید. باقیمانده را بدون برداشتن قطعه کار از روی میز متوقف کنید، مته را با یک سینک مخروطی جایگزین کنید.

با استفاده از تغذیه دستی و سرعت اسپیندل کم (بیشتر از 100 دور در دقیقه) سوراخ را به اندازه نشان داده شده در نقشه کانتر فرو کنید.

سوراخ های تا 5 ... 6 میلی متر را می توان با مته با قطر بزرگتر فرو رفت.

2. سوکت برای سر استوانه ای پیچ را کانتر سینک کنید.

سوراخی را با مته ای متناسب با قطر راهنمای کانترسینک (ترونیون) دریل کنید.

ماشین را متوقف کنید، مته را با یک سینک استوانه ای با قطر مناسب جایگزین کنید و همراستایی راهنما (ترونیون) پیشخوان را با سوراخ بررسی کنید.

دستگاه را روی سرعت اسپیندل n ≈ 60...80 دور در دقیقه تنظیم کنید و به طور متناوب عمق سوکت را تغییر دهید. هنگام غذا دادن با دست، سینک ظرفشویی، امولسیون را اعمال کنید.

در صورت لزوم، سوراخ را به اندازه نشان داده شده در نقاشی دریل کنید.

تمرین شماره 2.

سوراخ را با توجه به ابعادی که در نقشه مشخص شده است، غرق کنید.

با در نظر گرفتن اجازه غرق شدن، با مته سوراخ کنید، از جدول انتخاب کنید:

قطر

کانتر سینک، میلی متر

5…24

25…35

36…45

46…55

56…65

کمک هزینه

میلی متر

1,0

1,5

2,0

2,5

3,0

دستگاه را متوقف کنید و بدون برداشتن قطعه کار از روی میز، مته را با یک سینک استوانه ای مربوطه جایگزین کنید. دستگاه ضد غرق را راه اندازی کنید

با توجه به حالتهای حفاری، دستگاه را روشن کرده و سوراخ را با تغذیه مکانیکی فرو کنید.

تمرین شماره 3.

سوراخ را باز کنید.

حفرهای را با مقدار کمکی که از جدول تعیین میشود، دریل کنید:

قطعه را بردارید و آن را در یک گیره محکم کنید. یک ریمر ناهموار با قطر مناسب بردارید، قسمت ورودی را با روغن معدنی روغن کاری کنید و آن را بدون اعوجاج در سوراخ قرار دهید. دستگیره را روی ساقه ریمر قرار دهید. کیفیت سطح سوراخ را پس از پاک کردن کامل با بازرسی خارجی "زیر نور" بررسی کنید. هیچ خط و خش و بریدگی نباید وجود داشته باشد. دقت سوراخ را با گیج بررسی کنید:

استوانه ای - در امتداد انتها از طریق و غیر از طریق گیج پلاگین؛

مخروطی - با توجه به خطرات حاشیه ای کالیبر مخروطی و "مداد".

قطر

کانتر سینک، میلی متر

3…6

6…18

18…30

30…50

کمک هزینه، میلی متر

0,2

0,3

0,4

0,5

با کف دست راست به آرامی ریمر را فشار دهید. با دست چپ خود، دستگیره را به آرامی در جهت عقربه های ساعت بچرخانید و به طور دوره ای ریمر را از سوراخ خارج کنید تا آن را تمیز و روغن کاری کنید. هنگام استقرار، الزامات زیر را رعایت کنید:

هنگامی که ¾ قسمت کار ریمر از سوراخ خارج می شود، سوراخ های استوانه ای را به پایان برسانید.

انتهای باز کردن سوراخ با ریمورهای مخروطی با موقعیت علائم کنترل کالیبر مخروطی تعیین می شود.

فقط با حرکات در جهت عقربه های ساعت پیچ را باز کنید. سوراخ را با استفاده از یک ریمر تکمیلی به همان روش باز کنید.

بررسی درک شما

سوالات کنترلی:

الف) پایان

ب) مخروطی

ج) لوزی

د) استوانه ای

ه) مربع

الف) کل

ب) ترکیب شده است

ج) مرکب

د) نصب شده است

الف) مخروطی شکل

ب) دستی

ج) لوزی

د) ماشین

ه) ترکیب شده است

بررسی درک شما

سوالات کنترلی:

کانتر سینک ها بر اساس شکل قسمت برش چگونه طبقه بندی می شوند؟

الف) پایان

ب) مخروطی

ج) لوزی

د) استوانه ای

ه) مربع

کانترسینک ها بر اساس طراحی چگونه طبقه بندی می شوند؟

الف) کل

ب) ترکیب شده است

ج) مرکب

د) نصب شده است

ریمرها بر اساس طراحی چگونه طبقه بندی می شوند؟

الف) مخروطی شکل

ب) دستی

ج) لوزی

د) ماشین

ه) ترکیب شده است

1. هدف و ابزار. ضد غرق برای "تمام سوراخ های حفر شده"، ریخته گری یا آهنگری با دقت درجه 4 و کلاس 4-5 تمیزی و همچنین برای پردازش اولیه آنها برای استقرار استفاده می شود. ابزارهای برشی که برای این منظور استفاده می شوند، کانتر سینک نامیده می شوند (شکل 86).

با توجه به روش نصب بر روی دستگاه، کانتر سینک ها به دو دسته دم نصب شده و سوار شده و با توجه به طراحی قسمت کار - به جامد و پیش ساخته تقسیم می شوند.

سینک دم (شکل 86، الف) از نظر ظاهری شبیه یک مته است و از همان قطعات و عناصر ساختاری تشکیل شده است. با این حال، بر خلاف دومی، کانتر سینک دارای 3-4 دندانه و یک قسمت برش به شکل مخروط کوتاه است. فلوت های تراشه ای کم عمق، استحکام و استحکام بیشتری را به سینک ظرفشویی می دهند و افزایش تعداد نوارها در قسمت کالیبراسیون، هدایت بهتری به آن در سوراخ می دهد. این نه تنها دقت و تمیزی بالاتر پردازش را تضمین می کند، بلکه صافی دقیق تر محور سوراخ در حال ماشینکاری را نیز تضمین می کند.

برای کاهش اصطکاک روی دیوارههای سوراخ، قسمت کالیبراسیون سینک با یک مخروط معکوس 0.05-0.1 میلیمتر برای هر 100 میلیمتر طول ساخته میشود. زوایای عقب a در محدوده 8-10 درجه با تیز کردن سطوح عقب دندان ها در قسمت برش ایجاد می شود. زوایای چنگک به دلیل شکل مارپیچ فلوت های تراشه به دست می آید.

زاویه مخروط قسمت برش 2f برای کانتر سینک های عمومی 120 درجه است.

کانترهای نصب شده (شکل 86، b و c) دارای یک سوراخ مخروطی با مخروطی 1:30 و یک شیار برای کلید انتهایی برای نصب بر روی سنبه هستند (شکل 87).

طراحی پیش ساخته کانترسینک ها (شکل 86، ج) به شما اجازه می دهد تا بارها و بارها

با از دست دادن اندازه آنها را بازیابی کنید. چنین سینکهایی از یک بدنه تشکیل شدهاند

3، ساخته شده از فولاد ساختاری، و چاقوهای 2، با گوه های 1 در شیارهای بدنه محکم شده است.

استانداردها تولید کانتر سینک برای سوراخ هایی با قطر 10-100 میلی متر را در دو عدد ارائه می کنند. کانتر سینک شماره 1 در نظر گرفته شده است

برای پردازش اولیه سوراخ ها با کمک هزینه برای باز کردن، شماره 2 - برای پردازش نهایی با دقت کلاس 4.

قسمت کار کانتر سینک ها از فولاد پرسرعت ساخته شده یا مجهز به صفحات آلیاژ سخت VK8 یا T15K6 است. قطر اسمی، تعداد و درجه مواد بر روی گردن کانتر سینک مشخص شده است.

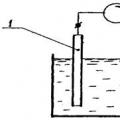

2. تکنیک های ضد غرق. ضد غرق شدن بر روی ماشین تراش مانند حفاری انجام می شود (شکل 88). قطعه کار در چاک محکم می شود و در صورت لزوم با سوراخ تراز می شود. کانتر سینک در دم دم نصب شده است که محور آن باید کاملاً با محور دوک منطبق باشد. دم به گونه ای به قاب ثابت می شود که در حین کار، آویزان دم در حداقل باشد. با تغذیه دستی، کانترسینک به سوراخ قطعه کار وارد می شود و

در پایان پردازش، قبل از خاموش شدن دستگاه از آن خارج می شوند.

مقدار مجاز کانترسینک برای سوراخ های از پیش حفاری شده باید 1-3 میلی متر در هر قطر باشد، بسته به اندازه سوراخ.

هنگام فروکش کردن سوراخ های ریخته گری و آهنگری با ظرفیت ناهموار، توصیه می شود ابتدا آنها را تا عمق 5-10 میلی متر سوراخ کنید تا جهتی برای کانترسینک ایجاد شود.

3. حالت برش در حین غرق شدن. هنگام انتخاب حالت برش برای کار با کانتر سینک، باید در نظر گرفت که عمق برش برای آن 1/2 قطر سوراخ است." تغذیه برای سینک 1.5-2 برابر می تواند افزایش یابد. در مقایسه با مقادیر آن برای حفاری، و سرعت برش در همان حدود گرفته می شود (بند 2، بند 7 این فصل را ببینید).

هنگام محاسبه عناصر حالت برش، می توانید از فرمول های 2-5 استفاده کنید (به فصل I، § 10 مراجعه کنید).

عمل آوری سوراخ ها در قطعات فولادی با سینک های سرعت بالا باید با خنک سازی امولسیون ها انجام شود. هنگام پردازش چدن و فلزات غیر آهنی، و همچنین هنگام استفاده از سینک های کاربید، معمولاً از خنک کننده استفاده نمی شود.

4. نقص در ضد غرق شدن. انواع احتمالی عیوب سوراخ در حین غرق شدن در جدول آورده شده است. 7.

1. هدف و ابزار. Reaming برای تکمیل سوراخ های 2-3 کلاس دقت و 6-8 کلاس تمیزی پس از سوراخ کاری (فقط با قطر حداکثر 10 میلی متر)، فروکش کردن یا حفاری استفاده می شود. ابزار برش برای روش پردازش در نظر گرفته شده بر روی ماشین تراش، ریمورهای ماشینی هستند (شکل 89). آنها در تعداد زیادی دندان (معمولاً از 6 تا 14) با کانترسینک ها متفاوت هستند که با برش تراشه های کوچک، دقت و تمیزی بالاتری در پردازش ارائه می دهند.

با توجه به روش نصب بر روی دستگاه، ریمرها به دو دسته دم سوار و نصب شده و با توجه به طراحی قسمت کار به دو دسته جامد و پیش ساخته تقسیم می شوند. دومی شامل یک بدنه و چاقوهایی است که در شیارهای آن ثابت شده اند.

دم گیر (شکل 89، الف) از یک ساق گردن و یک قسمت کار تشکیل شده است. به نوبه خود، قسمت کار به قطعات برش، کالیبره و مخروط برگشت تقسیم می شود.

لبه های برش اصلی روی قسمت برش قرار دارند. تمایل آنها به محور توسط زاویه پلان φ تعیین می شود که بزرگی آن به هدف اسکن بستگی دارد. برای سوراخ های عبوری هنگام پردازش فولادها و سایر فلزات انعطاف پذیر، f = 15 درجه، برای فلزات شکننده، f = 5 درجه. گیره های سوراخ های کور دارای φ = 60 درجه هستند.

قسمت کالیبراسیون شکل استوانه ای دارد. لبه های برش کمکی روی آن وجود دارد که برای تمیز کردن و کالیبره کردن سوراخ در نظر گرفته شده است. برای جلوگیری از آسیب دیدن سوراخ توسط انتهای دندانه های قسمت کالیبراسیون، در انتهای آن، در طول کوتاه، یک مخروط معکوس جزئی با قطر 0.04-0.07 میلی متر کاهش می یابد.

با توجه به اهداف متفاوت لبه های برش اصلی و کمکی، شکل و تیزی دندان ها در طول طول متفاوت است. در قسمت برش (شکل 89، a، بخش A-A)، دندان ها با زاویه a = 6-8 درجه تیز می شوند. در قسمت کالیبراسیون (شکل 89، a، بخش B - B) اما روی سطوح پشتی دندانه ها نوارهای استوانه ای به عرض 0.08-0.5 میلی متر باقی مانده است که سطح سوراخ را صاف می کند، جهت ریمر را بهبود می بخشد و تعداد دوباره سنگ زنی ها را افزایش می دهد.

زاویه جلوی ریمرها معمولاً 0 درجه است. با افزایش نیاز به کیفیت پردازش، توصیه می شود آن را از -3 تا -6 درجه منفی کنید. در نتیجه، برش در حین استقرار شبیه تراشیدن است.

گیره های سوراخ های عبوری دارای یک پخ به عرض 1.5-2.5 میلی متر با زاویه 45 درجه در قسمت جلویی هستند که هنگام ورود به سوراخ از گوشه های دندان در برابر بریدگی محافظت می کند.

برای بهبود تمیزی پردازش، دندانه های ریمرها به طور ناهموار در اطراف محیط قرار می گیرند. این با این واقعیت توضیح داده می شود که در طول فرآیند برش همیشه یک نوسان در بار روی دندان وجود دارد که ناشی از تراکم ناهموار مواد در حال پردازش و آخال های مختلف در آن است. تکرار دوره ای مشترک

تاب خوردن با دندانهای با فاصله یکسان باعث ایجاد فرورفتگیهای موضعی در سطح سوراخ میشود. چینش ناهموار دندان ها این پدیده را از بین می برد.

ریمرها معمولاً دندان های صافی دارند. در برخی موارد برای عمل آوری سوراخ ها با شیار یا شیار از ریمرهایی با دندانه های مارپیچ استفاده می شود که جهت آنها بر خلاف جهت برش ساخته می شود تا ریمر به داخل سوراخ کشیده نشود.

مطابق با استانداردهای فعلی، ریمورهای همه منظوره با قطر 0.1 تا 300 میلی متر به صورت تمام شده برای سوراخ های 2-3 کلاس دقت (A، A2a، A3، H) یا با کمک هزینه تکمیل تولید می شوند. این دومی ها در شش عدد تولید می شوند که تنها پس از اتمام قسمت کالیبراسیون می توان از آنها برای ماشینکاری سوراخ هایی با دقت لازم استفاده کرد.

قسمت کار ریمرها از فولاد پرسرعت R 18 یا مجهز به آلیاژ سخت برای افزایش دوام است.

ریمرها با قطر اسمی، کلاس دقت و درجه مواد مشخص شده اند.

2. تکنیک های استقرار. آماده سازی برای استقرار و اجرای آن (شکل 90) به طور مشابه با غرق کردن انجام می شود. با این حال، به دلیل دقت پردازش بالاتر، دارای ویژگی هایی هستند.

1. ریمر لایه های نازکی از فلز را برش می دهد و نمی تواند جهت سوراخ را که محور آن با پیش پردازش جابجا شده است، اصلاح کند. بنابراین، سوراخهایی برای ریمینگ توسط متقابل یا حفاری آماده میشوند. سوراخ هایی با قطر کوچک (تا 10 میلی متر) به دلیل پیچیدگی حفاری و عدم وجود کانتر سینک همه منظوره برای آنها، پس از حفاری مستقر می شوند که باید با دقت خاصی انجام شود.

2. کمک هزینه برای استقرار کوچک باقی می ماند، و هر چه کوچکتر باشد، دقت پردازش بالاتر است. برای انتخاب آن، می توانید با داده های زیر، میلی متر هدایت شوید:

قطر سوراخ تا 5 5-20 20-30 30-50 50-80 80-100

مجاز برای قطر 0.1 0.2 0.25 0.3 0.35 0.4

3. قبل از پردازش، اسکن باید به دقت بررسی شود. دقت آن باید با کلاس دقت ماشینکاری مطابقت داشته باشد

سوراخ مورد نیاز لبه های برش باید تیز و بدون انسداد یا سوراخ باشد. خروج شعاعی لبه ها در قسمت برش نباید از 0.02 میلی متر تجاوز کند.

4. برای ریمینگ با کیفیت بالا، لازم است از تراز دقیق ریمر و سوراخ در حال ماشینکاری اطمینان حاصل شود. برای انجام این کار، ابتدا باید همزمانی محورهای دم و دوک را به دقت بررسی کنید. علاوه بر این، برای از بین بردن تأثیر خطا در نصب قطعه کار در چاک بر کیفیت سوراخ، معمولاً پس از روش های آماده سازی برای پردازش سوراخ، در یک نصب، ریمینگ انجام می شود.

گاهی اوقات ممکن است نیاز فنی به باز کردن سوراخ برای نصب جداگانه قطعه کار در چاک وجود داشته باشد. در چنین مواردی، ریمر باید روی دستگاه در حالت چرخشی (شکل 91) یا چاک های شناور مخصوص نصب شود و به آن اجازه می دهد تا در امتداد محور سوراخ در حال ماشینکاری خود تراز شود.

5. توصیه می شود سوراخ های کلاس دقت 2 را با دو ریمر - خشن و تکمیل پردازش کنید: اولی 2/3 را کاهش می دهد ، دومی - 1/3 کمک هزینه را کاهش می دهد.

ریمر خشن معمولاً از یک ریمر تکمیلی ساخته می شود که با سنگ زنی و تکمیل قسمت کالیبره سایز خود را از دست داده است.

برای افزایش قطر سوراخ به دست آمده از حفاری، ریخته گری یا مهر زنی، همچنین برای به دست آوردن فرورفتگی های مخروطی و استوانه ای، و برای تمیز کردن سطوح انتهایی باس ها و توپی ها، از عملیات تکنولوژیکی زیر استفاده می شود: ضد غرق کردن، ضد غرق شدن و فروکش کردن (شکل 9.1).

متقابلفرآیند پردازش سوراخ های از پیش حفاری شده، مهر و موم شده، ریخته گری شده به منظور ایجاد شکل هندسی صحیح تر (حذف انحراف از گردی و سایر عیوب)، دستیابی به دقت بالاتر (شرایط 9...11) و کاهش زبری سطح به R a = 1.25 ... 2.5 میکرون. این پردازش میتواند نهایی یا میانی (نیمه کار) قبل از ریمینگ باشد، که حفرههای دقیقتری (درجههای 6...9) و زبری سطح تا Ra = 0.16...1.25 میکرون میدهد. هنگام پردازش سوراخهای دقیق با قطر کمتر از 12 میلیمتر، بهجای غرقکردن، از reaming استفاده میشود.

با توجه به طراحی، کانتر سینک ها می توانند جامد باشند (شکل 9.17، a) و نصب شوند (شکل 9.17، b). برای صرفه جویی در فولاد پرسرعت، کانتر سینک ها نیز با چاقوهای درج شده یا با صفحات کاربید لحیم شده ساخته می شوند.متقابلفرآیند پردازش با یک ابزار ویژه است - فرورفتگی های مخروطی و پخ های مخروطی برای سر پیچ ها، پیچ ها، پرچ ها. بر خلاف کانتر سینک ها، کانتر سینک ها در انتها دارای دندانه های برش هستند، گاهی اوقات و پین های راهنما، که با آن کانتر سینک ها در سوراخ حفر شده قرار می گیرند، که اطمینان حاصل می کند که محور سوراخ با فرورفتگی ایجاد شده توسط کانترسینک برای سر پیچ مطابقت دارد. بست کانتر و سینک در ماشین های حفاری هیچ تفاوتی با مته های بست ندارد.

گسترشفرآیند تکمیل نهایی سوراخ ها است که دقت ابعادی و زبری سطح بالایی را در محدوده Ra = 1.25...0.16 میکرون ارائه می دهد. باز کردن سوراخ ها هم در حفاری و سایر ماشین های فلزکاری و هم به صورت دستی در حین فلزکاری و فلزکاری انجام می شود. گیره های دستی (شکل 9.18، الف) - با دندانه های مستقیم و پیچی، نصب شده، قابل تنظیم - مجهز به انتهای مربعی روی ساق برای چرخش آنها با استفاده از میل لنگ.

|

|

برای پردازش سوراخهای مخروطی، اغلب برای مخروطهای مورس، از ریمورهای دستی مخروطی در مجموعههای دو یا سه تکه استفاده میشود (شکل 9.18، ج). اولین توسعه ناهموار (سنگ زنی)، دوم متوسط و سوم تکمیل (نهایی) است که به سوراخ ابعاد نهایی و زبری سطح مورد نیاز می دهد.

بخش های اصلی و پارامترهای هندسی توسعه دستی در شکل نشان داده شده است. 9.19. مقدار مجاز باز شدن نباید بیشتر از 0.05 ... 0.1 میلی متر در هر طرف باشد. مقدار بزرگتر می تواند منجر به مات شدن سریع ریمر، افزایش زبری سطح سوراخ و کاهش دقت ماشینکاری شود.

تمرینات حفره باز کردن دستی شامل انجام تعدادی تکنیک است. هنگام شروع به باز کردن، باید: ریمر مورد نیاز را انتخاب کنید (علامت گذاری های آن را بررسی کنید)، مطمئن شوید که در لبه های برش سوراخ یا محل بریدگی وجود ندارد، قطعه کار را در یک گیره محکم کنید یا آن را روی میز کار (صفحه) در موقعیتی نصب کنید. برای کار راحت است، یک ریمر خشن بردارید، قسمت ورودی را با روغن معدنی روغن کاری کنید و آن را بدون اعوجاج در سوراخ قرار دهید، موقعیت ریمر را با یک مربع (90 0) بررسی کنید، یک دستگیره را روی مربع ساقه ریمر قرار دهید. با فشار ملایم ریمر با دست راست خود به آرامی دستگیره را با دست چپ خود در جهت عقربه های ساعت بچرخانید، به طور دوره ای ریمر را از سوراخ خارج کنید تا آن را از براده ها تمیز کرده و روغن کاری کنید. . هنگام باز کردن سوراخهای عمیق واقع در مکانهای صعب العبور روی قطعه، لازم است از اکستنشنهای مخصوصی استفاده شود که بر روی مربع ساقه ریمر قرار میگیرند.

استقرار نهایی (پایان) به همان ترتیب انجام می شود.

راننده باید به آرامی، نرم و بدون تکان بچرخد. چرخاندن ریمر در جهت مخالف غیرقابل قبول است، زیرا می تواند باعث ایجاد نمره روی سطح سوراخ یا شکستگی لبه های برش ریمر شود.

روشهای استقرار با استفاده از ریمرهای دستی در شکل 9.20 نشان داده شده است.

تمرینات ریمینگ ماشین بر روی ماشین های حفاری همانند حفاری انجام می شود. بهتر است عملیات ریمینگ بلافاصله پس از حفاری و فروکش کردن با یک بار نصب قطعه کار در یک گیره یا فیکسچر انجام شود. ریمر با استفاده از چاک یا بوش های آداپتور در مخروط دوک دستگاه محکم می شود. در برخی موارد، برای اطمینان از تراز دقیق تر محورهای ریمر، آنها را در نگهدارنده های شناور (نوسانی) ثابت می کنند. سرعت برش (سرعت چرخش اسپیندل) در حین ریمینگ باید 2...3 برابر کمتر از حفاری با مته با همان قطر باشد. ریمینگ با یک تغذیه مکانیکی انجام می شود که به قطر ریمر، مواد قطعه کار بستگی دارد و در محدوده 0.5 ... 2.0 میلی متر / دور پذیرفته می شود. موارد زیر به عنوان مایع برش استفاده می شود: هنگام پردازش قطعات فولادی و برنز - محلولی از امولسول، سولفورزول، روغن معدنی. هنگام پردازش چدن و آلیاژهای آلومینیوم - نفت سفید، سقز؛ هنگام پردازش محلول چدن چکش خوار و برنج - امولسول. در برخی موارد میتوان تمرینهای حفاری، ضد غرقکردن و ریمینگ را با تمرینهای حفاری روی ماشینهای حفاری ترکیب کرد.

کیفیت سطح سوراخ باز شده پس از پاک کردن کامل توسط بازرسی خارجی "به نور" بررسی می شود تا نقطه گذاری، برش و آثار خرد شدن را تشخیص دهد. دقت سوراخ بسته به اندازه آن و کیفیت مورد نیاز دقت با استفاده از گیجهای پلاگین، سنجهای حفاری نشانگر و برای سوراخهای با قطر بیش از 50 میلیمتر - گیجهای حفاری میکرومتری تعیین میشود.

قواعد ایمنی برای حفاری، ضد غرق شدن و غرق شدن مجدد مانند حفاری است.

در کار یک مکانیک در ساخت، تعمیر و یا مونتاژ قطعات مکانیزم ها و ماشین ها، اغلب نیاز به دستیابی به سوراخ های بسیار متنوعی در این قطعات وجود دارد. برای این کار، عملیات حفاری، ضد غرق، ضد غرق کردن و سوراخ کردن انجام می شود.

ماهیت این عملیات این است که فرآیند برش (حذف لایه ای از مواد) با حرکات چرخشی و انتقالی ابزار برش (مته، کانترسینک و غیره) نسبت به محور آن انجام می شود. این حرکات با استفاده از دستگاه های دستی (دوار، مته) یا مکانیزه (دریل برقی) و همچنین ماشین ابزار (دریل، تراش و ...) ایجاد می شوند.

حفاری یکی از انواع ایجاد و پردازش سوراخ با برش با استفاده از ابزار مخصوص - مته است.

مانند هر ابزار برش دیگری، مته بر اساس اصل گوه کار می کند. مته ها با توجه به طراحی و هدف به دو دسته پر، مارپیچ، مرکزی و ... تقسیم می شوند که در تولیدات مدرن عمدتاً از مته های مارپیچی و کمتر از انواع خاصی از مته ها استفاده می شود.

روی قسمت راهنما 2 شیار مارپیچ وجود دارد که در حین حفاری تراشه ها از طریق آنها تخلیه می شود. جهت شیارهای مارپیچ معمولاً درست است. دریل های چپ دست بسیار به ندرت استفاده می شوند. نوارهای باریک در قسمت استوانه ای مته را روبان می گویند. آنها برای کاهش اصطکاک بین مته و دیواره های سوراخ کار می کنند (مته هایی با قطر 0.25-0.5 میلی متر بدون باند ساخته می شوند).

قسمت برش مته توسط 2 لبه که در یک زاویه مشخص نسبت به یکدیگر قرار دارند (زاویه رأس) تشکیل می شود. اندازه زاویه بستگی به خواص مواد در حال پردازش دارد. برای فولاد و چدن با سختی متوسط 116-118 درجه است.

ساقه برای محکم کردن مته در دوک ماشین یا چاک مته کار می کند و می تواند مخروطی یا استوانه ای باشد. ساقه مخروطی دارای یک زبانه در انتهای آن است که در هنگام بیرون راندن مته از سوکت به عنوان یک توقف عمل می کند.

گردن مته قسمت کار و ساقه را به هم متصل می کند و برای آزاد کردن چرخ ساینده در طول فرآیند سنگ زنی مته در حین ساخت آن عمل می کند. مارک مته معمولاً روی گردن مشخص می شود.

مته ها عمدتاً از فولاد پرسرعت یا آلیاژهای متخلخل سخت با مارک های VK6، VK8 و T15K6 ساخته می شوند. فقط قسمت کار (برش) ابزار از چنین آلیاژهایی ساخته شده است.

در حین کار، لبه برش مته کسل کننده می شود، بنابراین مته ها به طور دوره ای تیز می شوند.

مته ها نه تنها برای حفاری کور (حفاری) و از طریق سوراخ ها، یعنی. به دست آوردن این سوراخ ها در مواد جامد، بلکه حفاری - افزایش اندازه (قطر) سوراخ های از قبل به دست آمده. مته های پر از نظر طراحی ساده ترین هستند. آنها هنگام ماشینکاری آهنگری های جامد و همچنین سوراخ های پلکانی و شکل دار استفاده می شوند.

گروه خاصی از مته ها شامل مته های مرکزی است که برای پردازش سوراخ های مرکز طراحی شده اند. آنها می توانند ساده، ترکیبی یا ترکیبی با مخروط ایمنی باشند. مته های پیچشی ساده با مته های پیچشی معمولی فقط در طول کوتاه تر قسمت کاری خود متفاوت هستند، زیرا سوراخ هایی با طول کوتاه ایجاد می کنند. آنها هنگام پردازش مواد با مقاومت بالا استفاده می شوند، در حالی که مته های ترکیبی اغلب شکسته می شوند.

متقابل پردازش بالای سوراخ ها به منظور به دست آوردن پخ یا فرورفتگی های استوانه ای، به عنوان مثال، برای سر فرورفته یک پیچ یا پرچ است.

ضد غرق با استفاده از سینک های مته یا مته با قطر بزرگتر انجام می شود.

متقابل فرآوری سوراخ های تولید شده است. با ریخته گری، مهر زنی یا سوراخ کردن، به آنها شکل استوانه ای داده و دقت و کیفیت سطح را بهبود می بخشد. ضد غرق کردن با ابزارهای مخصوصی انجام می شود - کانتر سینک.

کانترسینک ها می توانند با لبه های برش روی سطح استوانه ای یا مخروطی (کانتر سیلندرهای مخروطی و استوانه ای) و همچنین با لبه های برش واقع در انتها (کانتر سینک انتهایی) باشند. برای اطمینان از یکپارچگی سوراخ در حال ماشینکاری و کانتر سینک، گاهی اوقات یک قسمت راهنمای استوانه ای صاف در انتهای کانترسینک ساخته می شود.

ضد غرق شدن می تواند یک فرآیند تکمیلی یا مقدماتی برای بازسازی مجدد باشد. در مورد دوم، هنگام غرق شدن، کمک هزینه ای برای پردازش بیشتر باقی می ماند.

ریمینگ تکمیل سوراخ ها است. در اصل، شبیه به ضد غرق شدن است، اما دقت بالاتر و زبری سطح پایین سوراخ ها را فراهم می کند.

ابزار برای سوراخ کردن سوراخ - ریمر. ریمورهای دستی دارای انتهای مربعی در قسمت دم خود برای چرخش با استفاده از میل لنگ هستند. در دستگاه های ریمور، ساقه مخروطی است.

برای پردازش سوراخ های مخروطی، از مجموعه ای از گیره های مخروطی متشکل از سه قطعه استفاده کنید: خشن کردن (سایر)، میانی و تکمیل. سوراخهای استوانهای صاف با شیارهای مستقیم پردازش میشوند. اگر در سوراخ سوراخ وجود داشته باشد، از ابزارهایی با شیارهای مارپیچ برای گسترش آن استفاده می شود.

هنگام کار بر روی ماشین های حفاری، از دستگاه های مختلفی برای ایمن سازی قطعات کار و ابزار برش استفاده می شود.

معاون دستگاه وسیله ای برای ایمن سازی قطعات کار با پروفیل های مختلف است. آنها می توانند فک های قابل تعویض برای بستن قطعات با اشکال پیچیده داشته باشند.

منشورها برای محکم کردن قطعات کار استوانه ای استفاده می شوند.

چاک های مته ابزارهای برش را با ساقه های استوانه ای نگه می دارند.

با استفاده از بوشینگ های آداپتور، ابزارهای برشی نصب می شوند که اندازه مخروط ساقه آنها کوچکتر از اندازه مخروط دوک دستگاه است.

ماشینهای حفاری میتوانند تمامی عملیاتهای اولیه تولید و پردازش سوراخها را با حفاری، غرقکردن، متقابل و ریمینگ انجام دهند.

دستگاه های حفاری عمودی برای حفاری سوراخ هایی با قطر تا 75 میلی متر استفاده می شود. آنها میتوانند از عملیات حفاری، غرقکردن، بازکردن و ضربه زدن پشتیبانی کنند.

دستگاه های حفاری رومیزی برای حفاری سوراخ هایی تا قطر 12 میلی متر در قطعات کوچک استفاده می شود.

اقدامات احتیاطی هنگام سوراخ کردن فلز:

روی یک دستگاه حفاری کار کنید (حفاظ ایمنی کار، زمین، نصب مطمئن چاک روی دوک ماشین).

قطعه کار را به طور ایمن روی میز دستگاه حفاری محکم کنید.

به چاک چرخان دستگاه دست نزنید.

در حین سوراخ کردن، کلاه بپوشید و مطمئن شوید که تمام دکمه های لباستان بسته است.

هنگام سوراخ کاری قطعه کار را با دستان خود نگیرید.

در پایان حفاری، خوراک مته را آزاد کنید.

پس از سوراخ کاری خاک اره را با دست جدا نکنید.

در فرآیند تولید قطعات و محصولات باکیفیت، اغلب باید با دقت کافی در ایجاد سوراخ های مورد نیاز دست و پنجه نرم کرد. برای بدست آوردن پارامترهای مورد نیاز از یک کانترسینک استفاده می شود.

کاربردها و انواع کانتر سینک

یک Countersink یک ابزار برش چند دندان و چند دندانی است که برای اتمام سوراخ های دور از پیش ساخته شده در قطعات و قطعه های کاری ساخته شده از مواد مختلف استفاده می شود (تصویر). پردازش به این روش برای افزایش قطر و به دست آوردن سطح بهتر سوراخ با برش استفاده می شود.

به این فرآیند ضد غرق می گویند. روش برش شبیه به روش حفاری است: همان چرخش تجهیزات پیشخوان در اطراف محور آن و حرکت همزمان ترجمه ابزار در امتداد محور مشاهده می شود.

ما یک کانتر سینک برای صنعت فلزکاری برای پردازش سوراخهای حفر شده، شکافدار یا مهر شده ایجاد کردیم. یک پیشخوان برای فلز ، الزامات مربوط به ویژگی های آن توسط GOST 12489-71 تنظیم می شود ، هنگام انجام پردازش متوسط یا نهایی استفاده می شود. در این زمینه دو نوع ابزار وجود دارد:

- برای استقرار بعدی با کمک هزینه؛

- برای به دست آوردن یک سوراخ با دقت بالا - با کیفیت H11 (تلرانس 4-5 کلاس دقت).

می توانید با دانلود سند در قالب pdf از لینک زیر با الزامات GOST برای پیشخوان آشنا شوید.

هنگام استفاده از ابزار خسته کننده، قطر افزایش می یابد، دقت سطح و تمیزی سوراخ بهبود می یابد. متقابل عمدتاً برای موارد زیر در نظر گرفته شده است:

- دستیابی به سطح سوراخ صاف تر و تمیزتر قبل از باز کردن یا ضربه زدن.

- کالیبره کردن سوراخ برای پیچ، گل میخ یا هر بست دیگر.

از کانتر سینک ها استفاده می شود که الزامات آن توسط GOST 12489-71 تعیین می شود، همچنین هنگام پردازش سطوح انتهایی و هنگام انجام عملیات خاصی که به سوراخ مشخصات مورد نظر می دهد (به عنوان مثال، گسترش شکاف در قسمت بالایی سوراخ در نظر گرفته شده برای پیچ و مهره). سر).

کانتر سینک ها با توجه به روش چسباندن آنها به دستگاه به چند نوع تقسیم می شوند:

- نصب شده؛

- ساقه (با مخروطی متریک یا با مخروطی مورس - انواع ساقه برای نصب در ماشین).

از نظر طراحی، کانتر سینک ها از انواع زیر هستند:

- پیش ساخته؛

- جامد؛

- جوش داده شده؛

- با صفحات کاربید

کانترسینک جامد شبیه مته است، بنابراین نام دوم آن مته کانترسینک است. دارای فلوت های مارپیچ و لبه های برش (3 تا 6 دندان) نسبت به یک مته ساده است. قسمت برش ابزار، همانطور که توسط GOST 12489-71 تصریح شده است، از P18، P9 یا با درج های کاربید ساخته شده است (BK4، BK6، BK8 برای پردازش چدن، T15K6 برای پردازش فولاد). ابزارهای مجهز به درج کاربید دارای بهره وری بیشتر (سرعت برش بیشتر) نسبت به ابزارهای ساخته شده از فولاد پر سرعت هستند.

همچنین سینک های مخروطی (برای پردازش سطوح یک پیکربندی مخروطی) و به اصطلاح کانترسینک ها از نوع معکوس وجود دارد.

عملیات ضد غرق و مرتبط

ضد غرق کردن مشابه عملیات حفاری است: هر دو فرآیند با یک سوراخ تمام شده انجام می شود. تفاوت این است که نتیجه ضد غرق شدن دقیق تر است. در حین عملیات، عیوب ایجاد شده پس از مهر زنی، ریخته گری یا سوراخ کاری از بین می رود. شاخص هایی مانند تمیزی سطح و دقت بهبود یافته و درجه بالایی از هم ترازی به دست می آید.

اغلب، هنگام ایجاد سوراخ با مته (به ویژه سوراخ های عمیق)، به دلیل استحکام کم ابزار، انحراف از مرکز وجود دارد. تفاوت سینک با مته در این است که به دلیل افزایش تعداد دندانه های برش، استحکام بیشتری دارد. مهم این است که این تفاوت جهت دقیق تری از حرکت ابزار را فراهم کند و با عمق برش کمتر، تمیزی بالایی مشاهده شود. هنگام حفاری سوراخ ها، می توانید درجه های 11-12 را بدست آورید، زبری سطح سوراخ 20 میکرومتر Rz است. در طول عملیات ضد غرق شدن، درجه های 9-11، زبری 2.5 میکرومتر را به دست می آوریم.

یک عملیات حتی دقیق تر، فرآیند استقرار است (درجه های 6-9، Ra 1.25-0.25 میکرومتر). این در حال تکمیل برش است. سوراخ های متقابل یک عملیات نیمه تمام است. اگر هر دو این عملیات توسط فرآیند فناوری انجام شود ، در طول یک نصب قسمت روی دستگاه انجام می شود.

Countersinking و Countersinking از سوراخ ها اغلب گیج می شوند و یک ابزار دیگر ، یک پیشخوان ، به طور نادرست به عنوان یک CountersInk نامیده می شود (به عکس زیر مراجعه کنید). کانتر سینک ها بر خلاف سینک های سینک طراحی متفاوتی دارند و برای حل سایر مشکلات تکنولوژیکی استفاده می شوند.

متقابل در فرآیند پخ زدن بالای سوراخ ها و همچنین برای ایجاد فرورفتگی های مخروطی شکل استفاده می شود. یک کانتر سیلندر استوانه ای نیز وجود دارد، اما صحیح تر است که چنین ابزاری را سوراخ کن نامید. با کمک چنین ابزاری، فرورفتگی هایی با شکل مناسب در قطعات به دست می آید. برای انجام چنین عملیات ضد غرق کردن، می توان از یک ابزار جهانی نیز استفاده کرد - مته، مخصوصاً با یک سینک گیر.

پس از تماشای این فیلم ، می توانید به راحتی اصل عملکرد و هدف یک پیشخوان را درک کنید ، و همچنین تفاوت آن از یک پیشخوان و سایر ابزارهای مرتبط برای ایجاد سوراخ است.

برای اینکه در عملیات مشابه سردرگم نشویم ، کافی است که این نمودار را در نظر بگیرید و به یاد بیاورید ، که به وضوح تفاوت های طراحی و هدف ابزارهای پردازش سوراخ ها را توضیح می دهد

قوانین ضد غرق فلز

در خانه ، برای پیش بینی های پیش بینی شده (به عنوان مثال ، برای سرهای پیچ و یا تغییر قطر سوراخ به سمت بزرگتر) ، یک مته ساده که به یک برقی یا حتی یک مته دستی وصل شده است نیز مناسب است. در مقیاس تولید، ضد غرق کردن عملیاتی است که به قدرت و دقت قابل توجهی در تجهیزات مورد استفاده نیاز دارد. به همین دلیل است که در شرایط تولید برای انجام کانترسینکینگ و همچنین کانترسینکینگ از تجهیزات زیر استفاده می شود:

- چرخش (اغلب)؛

- حفاری (نه کمتر)؛

- خسته کننده (اغلب به عنوان یکی از عملیات ثانویه)؛

- جمع (به عنوان عملیات ثانویه یک خط خودکار)؛

- فرز عمودی یا افقی (نادر).

هنگام پردازش سوراخ ایجاد شده در محصول در حین ریخته گری، توصیه می شود ابتدا آن را با کاتر به عمق حدود 5 تا 10 میلی متر سوراخ کنید تا کانترسینک جهت اولیه صحیح را بگیرد.

هنگام پردازش محصولات فولادی، استفاده از مایعات برش توصیه می شود. فرآیند فروکش کردن چدن و فلزات غیرآهنی نیازی به خنک سازی ندارد. انتخاب صحیح ابزارهای برش فلز که هم برای سینک کن و هم برای کانترسینک استفاده می شوند، مرحله بسیار مهمی است. برای انجام این کار، به عوامل خاصی توجه کنید:

- نوع ابزار بسته به جنس قطعه و ماهیت پردازش انجام شده انتخاب می شود. محل سوراخ و سریال سازی فرآیندهای انجام شده نیز باید در نظر گرفته شود.

- بر اساس عمق مشخص شده، قطر و دقت پردازش مورد نیاز، اندازه ابزار برای ضد غرق و ضد غرق انتخاب می شود.

- طراحی کانتر سینک و کانترسینک با روش نصب ابزار بر روی دستگاه تعیین می شود.

- جنس ابزار برای انجام عملیات ضد غرق کردن یا غرق کردن به مواد قطعه کار (به عنوان مثال، کانترسینک هایی به طور خاص برای نجاری وجود دارد)، شدت حالت عملکرد و برخی عوامل دیگر بستگی دارد.

کانترسینک از کتاب های مرجع انتخاب می شود یا توسط یک سند نظارتی مانند GOST 12489-71 هدایت می شود. ابزار باید با شرایط فنی خاصی از استفاده مطابقت داشته باشد که توسط GOST 12489-71 نیز مشخص شده است.

- محصولات ساخته شده از فولاد ساختاری با سوراخ هایی تا قطر 40 میلی متر با یک سینک فلزی ساخته شده از فولاد پرسرعت که به ترتیب دارای قطر 10-40 میلی متر و 3-4 دندان است پردازش می شوند.

- برای محصولات ساخته شده از سخت به ماشین و