شاخص های اصلی حالت برش اکسیژن عبارتند از:

نوع گاز قابل اشتعال؛

- قدرت شعله گرمایش؛

- برش فشار اکسیژن؛

- کاهش مصرف اکسیژن؛

- فشار گاز قابل اشتعال؛

- سرعت برش.

همه این شاخص ها به ضخامت فلز در حال برش، ترکیب شیمیایی فولاد، خلوص اکسیژن و طراحی کاتر مربوط می شود.

نوع گاز قابل اشتعال

هنگام برش گاز، فلز فقط تا دمای احتراق گرم می شود، بنابراین می توان از تمام گازهای قابل اشتعال استفاده کرد.

با این حال، گازهایی با دمای شعله کمتر به زمان بیشتری برای گرم کردن فلز قبل از برش نیاز دارند. استیلن بالاترین دمای شعله را فراهم می کند. بنابراین حرارت دادن فلز در ابتدای برش با استفاده از شعله استیلن بسیار سریعتر از سایر گازهای قابل اشتعال اتفاق می افتد. با این حال، هنگام برش فلز با ضخامت زیاد و برش های طولانی، از دست دادن نسبی زمان چندان زیاد نیست، بنابراین گازهای قابل اشتعال - جایگزین هایی که هزینه کمتری دارند، نیز به طور گسترده در برش گاز استفاده می شوند. شعله استیلن در هنگام برش فلزات نازک با گاز و در مورد تعداد زیادی برش کوتاه که نیاز به گرم کردن قطعه دارد، بیشترین کاربرد را دارد.

قدرت شعله پیش گرم

قدرت شعله گرمایش بسته به ضخامت فلز در حال برش انتخاب می شود. هنگام برش فولادها از شعله معمولی استفاده می شود. قدرت شعله با تعداد نوک بیرونی تعیین می شود.

هنگام برش با دست، معمولاً از 2 عدد نوک بیرونی استفاده می شود:

- برای فلز با ضخامت بیش از 50 میلی متر؛

برای فلز با ضخامت 50 تا 200 میلی متر

کاهش فشار اکسیژن

فشار اکسیژن برش بسته به ضخامت فلز در حال برش انتخاب می شود. فشار اکسیژن برش در نوک بیرونی نشان داده شده است که بسته به ضخامت فلز در حال برش انتخاب می شود. هر چه ضخامت فلز بیشتر باشد، فشار اکسیژن برش باید بیشتر باشد.

اگر فشار اکسیژن برش خیلی کم باشد، جت اکسیژن قادر به بیرون ریختن سرباره از محل برش نخواهد بود و فلز در تمام ضخامت خود بریده نخواهد شد.

اگر فشار اکسیژن برش خیلی زیاد باشد، مصرف آن افزایش می یابد و برش به اندازه کافی تمیز نمی شود.

کاهش مصرف اکسیژن

جریان اکسیژن برش باید برای اکسید شدن خط برش کافی باشد. مصرف اکسیژن بستگی به فشار اکسیژن برش و قطر سوراخ در دهانه داخلی دارد که بسته به ضخامت فلز انتخاب می شوند.

فشار گاز قابل احتراق

فشار گاز قابل اشتعال بسته به ضخامت فلز بین 0.5 - 1.0 بار تنظیم می شود. هر چه ضخامت فلز بیشتر باشد، فشار گاز قابل اشتعال بیشتر می شود.

سرعت برش اکسیژن

سرعت برش باید با سرعت اکسیداسیون فلز مطابقت داشته باشد.

در سرعت های پایین، لبه بالایی برش ذوب می شود و در سرعت های بالا، نواحی برش نخورده ایجاد می شود و ممکن است تداوم برش مختل شود.

سرعت برش عمدتاً به ضخامت فلز در حال برش بستگی دارد. سرعت برش نیز تحت تأثیر موارد زیر است:

- درجه مکانیزاسیون فرآیند (برش دستی یا ماشینی)؛

- شکل خط برش (مستقیم یا مجعد)؛

- کیفیت سطح برش (برش، خالی با کمک هزینه ماشینکاری، خالی برای جوشکاری، تکمیل)

ثابت شده است که کاهش خلوص اکسیژن به میزان 1 درصد سرعت برش را به طور متوسط 20 درصد کاهش می دهد. بنابراین به دلیل کاهش سرعت و کیفیت سطح برش، استفاده از اکسیژن با خلوص کمتر از 99 درصد توصیه نمی شود. اکسیژن باید 99.5 درصد یا بیشتر خالص باشد.

در عمل سرعت برش مورد نیاز را می توان با جهت جریان جرقه و سرباره در حین برش تعیین کرد.

1. سرعت برش کم است. 2. سرعت برش بهینه؛ 3. سرعت برش بالا است (3)

که در آن D قطر اسمی کاتر است.

سفارش آسیاب

1. بر اساس قطر کاتر، عرض فرز، عمق برش و تغذیه در هر دندان، سرعت برش و تغذیه دقیقه تعیین می شود. شرایط خاص یک عملیات فرز خاص باید در نظر گرفته شود: وجود یا عدم وجود خنک کننده، ویژگی های طراحی برش و غیره.

2. سرعت چرخش دوک را تنظیم کنید.

3. تغذیه اسپیندل را تنظیم کنید.

پوشیدن ابزار

هرچه سرعت برش بیشتر باشد، گرمای بیشتری تولید می شود و دندان های کاتر بیشتر گرم می شوند. با رسیدن به دمای معین، لبه برش سختی خود را از دست می دهد و برش برش را متوقف می کند. دمایی که کاتر در آن برش را متوقف می کند برای برش های مختلف متفاوت است و بستگی به ماده ای دارد که کاتر از آن ساخته شده است.

در حین کار، کاتر مات می شود. مات شدن کاتر به دلیل سایش ناشی از اصطکاک براده های در حال سقوط روی سطح جلوی دندان و اصطکاک سطح عقب دندان کاتر روی سطح در حال پردازش اتفاق می افتد. اصطکاک همچنین باعث افزایش دمای ابزار برش می شود که به نوبه خود سختی تیغه آن را کاهش می دهد و به سایش سریعتر کمک می کند. در حین کار، کاتر سه مرحله سایش را پشت سر می گذارد:

1. برش نو و تیز - قابل سرویس.

علائم: وجود روان کننده کارخانه، رنگ سطح معمولی (بدون مقیاس)، صاف، تیز کردن یکبار مصرف.

2. کاتری با سایش معمولی - ادامه استفاده از کاتر غیر منطقی است؛ بهتر است آن را تیز کنید.

علائم: شروع ارتعاش، ظاهر یک سطح پردازش ناهموار (پارهدار) و گرمای بیش از حد به دلیل افزایش اصطکاک.

3. کاتر با سایش فاجعه بار - ترمیم کاتر تقریبا غیرممکن است.

علائم: از نظر بصری مشخص است که لبه کار کاتر از بین رفته است.

حالت های برش مورد استفاده در عمل بسته به مواد در حال پردازش و نوع برش

جدول (در زیر آورده شده) حاوی اطلاعات مرجع در مورد پارامترهای حالت برش است که از تمرین گرفته شده است. توصیه می شود در هنگام پردازش مواد مختلف با خواص مشابه از این حالت ها به عنوان نقطه شروع استفاده کنید، اما لازم نیست به شدت به آنها پایبند باشید.

لازم به در نظر گرفتن این است که انتخاب حالت های برش هنگام پردازش یک ماده با همان ابزار تحت تأثیر عوامل بسیاری قرار می گیرد که مهمترین آنها عبارتند از: سختی سیستم ماشین-فیکسچر-ابزار-بخش (AIDS) خنک سازی ابزار، استراتژی پردازش، ارتفاع لایه حذف شده در هر پاس و اندازه عناصر در حال پردازش.

بهتر است پلاستیک های تولید شده توسط ریخته گری را در معرض فرآوری آسیاب قرار دهید، زیرا ... نقطه ذوب بالاتری دارند.

- هنگام برش اکریلیک و آلومینیوم، توصیه می شود از یک مایع روان کننده و خنک کننده (خنک کننده) برای خنک کردن ابزار استفاده کنید؛ خنک کننده می تواند آب معمولی یا روان کننده جهانی WD-40 (در یک قوطی) باشد.

- هنگام برش اکریلیک، هنگامی که برش تنظیم می شود (بلانت)، باید سرعت را کاهش داد تا زمانی که براده های تیز ظاهر شوند (در تغذیه با سرعت های پایین دوک دقت کنید - بار روی ابزار افزایش می یابد و بر این اساس، احتمال شکستن آن).

-برای آسیاب پلاستیک و فلزات نرم، مناسب ترین برش های تک فلوت (تک دندانه) (ترجیحا دارای شیار صیقلی برای براده برداری) است. هنگام استفاده از برش های تک رشته، شرایط بهینه برای برداشتن تراشه و بر این اساس، حذف گرما از منطقه برش ایجاد می شود.

-در هنگام آسیاب کردن، توصیه می شود از یک استراتژی پردازش استفاده کنید که در آن حذف مداوم مواد با بار پایدار روی ابزار وجود دارد.

-در هنگام آسیاب پلاستیک برای بهبود کیفیت برش توصیه می شود از فرز کنتر استفاده شود.

-برای به دست آوردن ناهمواری قابل قبول سطح ماشینکاری شده، گام بین گذرهای کاتر/گراور باید مساوی یا کمتر از قطر کار کاتر (d)/ وصله تماس حکاکی (T) باشد.

-برای بهبود کیفیت سطح ماشینکاری شده، توصیه می شود قطعه کار را به یکباره به تمام عمق آن پردازش نکنید، بلکه مقدار کمی برای تکمیل باقی بگذارید.

-هنگام برش عناصر کوچک باید سرعت برش را کاهش داد تا المان های برش خورده در حین پردازش پاره نشوند و آسیبی نبینند.

برش اکسیژنبر اساس احتراق فلز در جریانی از اکسیژن خالص فنی. هنگام برش، فلز توسط شعله ای گرم می شود که از احتراق هر گاز قابل اشتعال در اکسیژن تشکیل می شود. به اکسیژنی که فلز گرم شده را می سوزاند، اکسیژن برش می گویند. در طول فرآیند برش، جریانی از اکسیژن برش جدا از اکسیژن مورد استفاده برای تشکیل یک مخلوط قابل احتراق برای گرم کردن فلز به محل برش می رسد. فرآیند احتراق فلز در حال برش در تمام ضخامت پخش می شود، اکسیدهای حاصل توسط جریانی از اکسیژن برش از محل برش دمیده می شوند.

فلزی که باید با اکسیژن برش داده شود باید شرایط زیر را برآورده کند: دمای اشتعال فلز در اکسیژن باید کمتر از نقطه ذوب آن باشد. اکسیدهای فلزی باید نقطه ذوب کمتری از نقطه ذوب خود فلز داشته باشند و سیالیت خوبی داشته باشند. فلز نباید رسانایی حرارتی بالایی داشته باشد. برش فولادهای کم کربن آسان است.

برای برش با سوخت اکسیژن، گازهای قابل اشتعال و بخارات مایعات قابل اشتعال مناسب هستند که دمای شعله را در هنگام احتراق در مخلوطی با اکسیژن حداقل 1800 درجه می دهند. درجه سانتیگراد خلوص اکسیژن نقش مهمی در برش دارد. برای برش لازم است از اکسیژن با خلوص 98.5-99.5٪ استفاده شود. با کاهش خلوص اکسیژن، عملکرد برش به شدت کاهش می یابد و مصرف اکسیژن افزایش می یابد. بنابراین، هنگامی که خلوص از 99.5 به 97.5٪ (یعنی 2٪) کاهش می یابد، بهره وری 31٪ کاهش می یابد و مصرف اکسیژن 68.1٪ افزایش می یابد.

تکنولوژی برش اکسیژن. هنگام جداسازی برش، سطح فلز در حال برش باید از زنگ زدگی، رسوب، روغن و سایر آلاینده ها تمیز شود. برش جداسازی معمولاً از لبه ورق شروع می شود. ابتدا فلز با شعله گرمایش گرم می شود و سپس جریان برشی از اکسیژن آزاد می شود و کاتر به طور مساوی در امتداد کانتور برش حرکت می کند. کاتر باید در فاصله ای از سطح فلز قرار گیرد که فلز توسط ناحیه کاهش شعله که 1.5-2 میلی متر از هسته است گرم شود. بالاترین نقطه دمایی شعله پیش گرم برای برش ورق های نازک (با ضخامت بیش از 8-10 میلی متر)، از برش دسته ای استفاده می شود. در این حالت، ورق ها محکم روی هم قرار می گیرند و با گیره فشرده می شوند؛ اما شکاف های هوای قابل توجه بین ورق های بسته بندی، برش را مختل می کند.

در دستگاه های MTP "Crystal" از برش "Effect-M" استفاده می شود. ویژگی خاص کاتر وجود یک اتصال برای هوای فشرده است که با عبور از حفره داخلی بدنه، از شکاف حلقوی بالای دهانه جریان می یابد و پرده ای زنگوله شکل ایجاد می کند که گسترش احتراق را محلی می کند. محصولات و عناصر ساختاری دستگاه را از گرمای بیش از حد محافظت می کند.

پارامترهای حالت های برش برای فولاد کم کربن در جدول 1 در زیر نشان داده شده است:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1. ضخامت فلز در حال برش

5. فشار اکسیژن

6. سرعت برش

7. مصرف اکسیژن

8. مصرف پروپان

9. عرض برش

10. فاصله تا ورق

برش پلاسمای هوا

فرآیند برش پلاسما مبتنی بر استفاده از جریان مستقیم جریان مستقیم هوا-قوس پلاسما (الکترود-کاتد، برش فلز - آند) است. ماهیت این فرآیند ذوب موضعی و دمیدن فلز مذاب برای تشکیل حفره برشی در هنگام حرکت برش پلاسما نسبت به فلز در حال برش است.

برای برانگیختن قوس کاری (الکترود فلزی است که بریده می شود)، یک قوس کمکی بین الکترود و نازل با استفاده از یک نوسانگر مشتعل می شود - به اصطلاح قوس پایلوت که با شروع هوا به شکل هوا از نازل خارج می شود. یک مشعل به طول 20-40 میلی متر. جریان قوس پیلوت 25 یا 40-60 A است، بسته به منبع قوس پلاسما. هنگامی که مشعل قوس خلبان فلز را لمس می کند، یک قوس برش ظاهر می شود - یک قوس کار، و افزایش جریان هوا روشن می شود. قوس خلبان به طور خودکار خاموش می شود.

استفاده از برش پلاسمای هوا، که در آن از هوای فشرده به عنوان گاز تشکیل دهنده پلاسما استفاده می شود، فرصت های گسترده ای را برای برش فولادهای کم کربن و آلیاژی و همچنین فلزات غیر آهنی و آلیاژهای آنها باز می کند.

مزایای پلاسمای هوابرش در مقایسه با اکسیژن مکانیزه و برش پلاسما در گازهای بی اثر به شرح زیر است: سادگی فرآیند برش. استفاده از گاز ارزان قیمت تشکیل دهنده پلاسما - هوا؛ تمیزی برش بالا (هنگام پردازش کربن و فولادهای کم آلیاژ)؛ کاهش درجه تغییر شکل؛ فرآیند پایدارتر از برش در مخلوط های حاوی هیدروژن.

برنج. 1 طرح اتصال مشعل پلاسما به دستگاه.

برنج. 2 مراحل تشکیل قوس کاری

الف - مبدأ قوس خلبان؛ ب - دمیدن قوس پیلوت از نازل تا زمانی که سطح ورق در حال برش را لمس کند.

ج - پیدایش قوس کاری (برشی) و نفوذ فلز از طریق برش.

تکنولوژی برش پلاسما هوا. برای اطمینان از یک فرآیند عادی، انتخاب منطقی پارامترهای حالت ضروری است. پارامترهای حالت عبارتند از: قطر نازل، قدرت جریان، ولتاژ قوس، سرعت برش، فاصله بین انتهای نازل و محصول و جریان هوا. شکل و ابعاد کانال نازل خصوصیات و پارامترهای قوس را تعیین می کند. با کاهش قطر و افزایش طول کانال، سرعت جریان پلاسما، غلظت انرژی در قوس، ولتاژ و توانایی برش آن افزایش مییابد. عمر مفید نازل و کاتد به شدت خنک شدن آنها (با آب یا هوا)، انرژی منطقی و پارامترهای تکنولوژیکی و میزان جریان هوا بستگی دارد.

هنگام برش پلاسمای هوا فولادها، محدوده ضخامت برش را می توان به دو تقسیم کرد - تا 50 میلی متر و بالاتر. در محدوده اول، زمانی که قابلیت اطمینان فرآیند در سرعت های برش پایین مورد نیاز است، جریان توصیه شده 200-250 A است. افزایش جریان به 300 A و بالاتر منجر به افزایش سرعت برش 1.5-2 برابر می شود. افزایش جریان به 400 A افزایش قابل توجهی در سرعت برش برای فلز تا ضخامت 50 میلی متر ایجاد نمی کند. هنگام برش فلز با ضخامت بیش از 50 میلی متر، جریان 400 A یا بالاتر باید استفاده شود. با افزایش ضخامت فلز در حال برش، سرعت برش به سرعت کاهش می یابد. حداکثر سرعت برش و آمپراژ برای مواد و ضخامت های مختلف انجام شده در دستگاه 400 آمپر در جدول زیر نشان داده شده است.

سرعت برش پلاسما هوا بسته به ضخامت فلز: جدول 2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

حالت ها. جدول 3

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

روش های برش پلاسمای هوا فلزات. جدول 4

|

برنج. 3 ناحیه شرایط بهینه برش فلز برای یک مشعل پلاسمای خنک شده با هوا (40A و 60A فعلی)

برنج. 4 ناحیه حالت های بهینه برای مشعل پلاسمای خنک شده با هوا (90A فعلی).

برنج. 5 وابستگی انتخاب قطر نازل به جریان پلاسما.

برنج. 6 جریان توصیه شده برای سوراخ کردن.

سرعت برش پلاسمای هوا، در مقایسه با برش گاز-اکسیژن، 2-3 برابر افزایش می یابد (شکل 7 را ببینید).

برنج. 7 سرعت برش فولاد کربن بسته به ضخامت فلز و قدرت قوس.

خط پایین صاف برش اکسی سوخت است.

کیفیت برش خوب هنگام برش آلومینیوم با استفاده از هوا به عنوان گاز تشکیل دهنده پلاسما فقط برای ضخامت های کوچک (تا 30 میلی متر) در جریان 200 آمپر قابل دستیابی است. برداشتن سوراخ ها از ورق های با ضخامت زیاد دشوار است. برش پلاسمای هوای آلومینیوم تنها می تواند به عنوان یک روش جداسازی هنگام تهیه قطعاتی که نیاز به پردازش مکانیکی بعدی دارند توصیه شود. مجوز برای پردازش حداقل 3 میلی متر مجاز است.

شاخص های اصلی حالت برش، فشار اکسیژن برش و سرعت برش است که (برای یک ترکیب شیمیایی مشخص از فولاد) به ضخامت فولاد برش، خلوص اکسیژن و طراحی فولاد بستگی دارد. کاتر

برش فشار اکسیژن برای برش اهمیت زیادی دارد. اگر فشار ناکافی باشد، جت اکسیژن نمی تواند سرباره را از محل برش خارج کند و فلز در تمام ضخامت آن بریده نمی شود. اگر فشار اکسیژن خیلی زیاد باشد، مصرف آن افزایش می یابد و برش به اندازه کافی تمیز نیست.

ثابت شده است که کاهش خلوص اکسیژن به میزان 1 درصد سرعت برش را به طور متوسط 20 درصد کاهش می دهد. به دلیل کاهش سرعت و کیفیت سطح برش، استفاده از اکسیژن با خلوص کمتر از 95 درصد توصیه نمی شود. مناسب ترین و توجیه اقتصادی آن، استفاده از اکسیژن با خلوص 99.5 درصد یا بیشتر، به ویژه در برش اکسیژن ماشینی است.

سرعت برش نیز تحت تأثیر درجه مکانیزه شدن فرآیند (برش دستی یا ماشینی)، شکل خط برش (مستقیم یا شکل) و کیفیت سطح برش (برش، خالی با کمک هزینه ماشینکاری، خالی برای ماشینکاری است). جوشکاری، تکمیل).

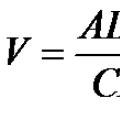

علاوه بر جدول، سرعت برش دستی را نیز می توان با استفاده از فرمول تعیین کرد

جایی که δ ضخامت فولاد در حال برش، میلی متر است.

اگر سرعت برش کم باشد، لبه ها ذوب می شوند. اگر سرعت خیلی زیاد باشد، به دلیل تاخیر جت اکسیژن، نواحی برش نخورده ایجاد می شود و تداوم برش مختل می شود.

حالت های برش تکمیل ماشین قطعات با لبه های مستقیم بدون پردازش مکانیکی بعدی برای جوشکاری در جدول آورده شده است. 20. برای برش شکلی، سرعت در محدوده های مشخص شده در جدول برای برش با دو کاتر گرفته می شود. هنگام برش خالی، سرعت 10 تا 20 درصد بیشتر از آنچه در جدول نشان داده شده است در نظر گرفته می شود.

این جداول در نظر گرفته اند که خلوص اکسیژن 99.5٪ است. در خلوص کمتر، مصرف اکسیژن و استیلن افزایش می یابد و سرعت برش کاهش می یابد. این مقادیر با ضرب در ضریب تصحیح برابر با:

هنگام برش ورق هایی با ضخامت 100 میلی متر، استفاده از شعله پیش گرم کننده با اکسیژن اضافی برای گرم کردن سطح فلز در سریع ترین زمان ممکن توجیه اقتصادی دارد.

هنگام انجام برش اکسیژن جداسازی، لازم است الزامات مربوط به دقت برش و کیفیت سطح برش در نظر گرفته شود. آماده سازی فلز برای برش تاثیر زیادی بر کیفیت برش و عملکرد برش دارد. قبل از شروع برش، ورق ها را به محل کار آورده و روی لنت ها قرار می دهند تا از حذف بدون مانع سرباره از ناحیه برش اطمینان حاصل شود. بین کف و ورق پایینی باید حداقل 100-150 میلی متر فاصله باشد. سطح فلز باید قبل از برش تمیز شود. در عمل، رسوب، زنگ، رنگ و سایر آلاینده ها با حرارت دادن ناحیه برش با شعله گاز و سپس تمیز کردن با برس فولادی از سطح فلز پاک می شوند. قسمت های برش خورده با خط کش فلزی، خط کش و گچ مشخص شده اند. اغلب ورقی که باید برش داده شود به محل کار کاتر که قبلاً علامت گذاری شده است تحویل داده می شود.

قبل از شروع برش اکسیژن، کاتر گاز باید فشار گاز مورد نیاز را روی استیلن و کاهنده اکسیژن تنظیم کند، بسته به نوع و ضخامت فلز مورد نظر، تعداد نازل های بیرونی و داخلی را انتخاب کند.

فرآیند برش اکسیژن با حرارت دادن فلز در ابتدای برش تا دمای اشتعال فلز در اکسیژن آغاز می شود. سپس برش شروع می شود (اکسیداسیون مداوم فلز در کل ضخامت رخ می دهد) و برش در طول خط برش حرکت می کند.

پارامترهای اصلی حالت برش اکسیژن عبارتند از: قدرت شعله پیش گرمایش، فشار اکسیژن برش و سرعت برش.

قدرت شعله پیش گرمبا مصرف گاز قابل اشتعال در واحد زمان مشخص می شود و به ضخامت فلز در حال برش بستگی دارد. باید از گرم شدن سریع فلز در ابتدای برش تا دمای احتراق و گرمایش لازم در طول فرآیند برش اطمینان حاصل کند. برای برش فلز تا ضخامت 300 میلی متر از شعله معمولی استفاده می شود. هنگام برش فلز ضخیم، بهترین نتیجه در هنگام استفاده از شعله با سوخت اضافی (شعله کربورکننده) حاصل می شود. در این حالت طول شعله قابل رویت (با دریچه اکسیژن بسته) باید بیشتر از ضخامت فلز در حال برش باشد.

انتخاب فشار اکسیژن برشبستگی به ضخامت فلز در حال برش، اندازه نازل برش و غیره دارد. خلوص اکسیژن با افزایش فشار اکسیژن، مصرف آن افزایش می یابد.

هرچه اکسیژن خالص تر باشد، مصرف آن در هر متر خطی کمتر است. متر برش. مقدار مطلق فشار اکسیژن به طراحی کاتر و دهانهها، مقادیر مقاومت در اتصالات تامین اکسیژن و ارتباطات بستگی دارد.

سرعت مشعلباید با سرعت سوختن فلز مطابقت داشته باشد. پایداری فرآیند و قطعات در حال برش به سرعت برش بستگی دارد. سرعت کم منجر به ذوب شدن قطعات بریده شده و سرعت بالا منجر به ظاهر شدن بخش های برش شده می شود که به طور کامل بریده نشده اند. سرعت برش بستگی به ضخامت و خواص مقاطع برش دارد. سرعت برش به ضخامت و خواص فلز برش داده شده بستگی دارد. هنگام برش فولادهای با ضخامت کم (تا 20 میلی متر)، سرعت برش به قدرت شعله گرمایش بستگی دارد. به عنوان مثال، هنگام برش فولاد با ضخامت 5 میلی متر، حدود 35٪ گرما از شعله پیش گرم می آید.

الف - سرعت برش کم است، ب - سرعت بهینه، ج - سرعت بالا است

شکل 1 - ماهیت رهاسازی سرباره

سرعت برش اکسیژن نیز تحت تأثیر روش برش (دستی یا ماشینی)، شکل خط برش (مستقیم یا شکل) و نوع برش (سفید یا تکمیل) است. بنابراین سرعت های مجاز برش بسته به ضخامت فلز، نوع و روش برش به صورت تجربی تعیین می شود. با سرعت صحیح برش، تاخیر خط برش نباید از 10-15٪ ضخامت فلز در حال برش تجاوز کند.

شکل 1 به طور شماتیک ماهیت رهاسازی سرباره از چاله باز را نشان می دهد. اگر سرعت برش اکسیژن کم باشد، انحراف پرتو جرقه در جهت برش مشاهده می شود (شکل 1، a). هنگامی که سرعت برش خیلی زیاد است، پرتو جرقه در جهت مخالف جهت برش منحرف می شود (شکل 1، ج). اگر پرتو جرقه تقریباً موازی جریان اکسیژن خارج شود، سرعت حرکت کاتر طبیعی در نظر گرفته می شود (شکل 1، b).

عرض و تمیزی برش به روش برش بستگی دارد. برش ماشینی برش های تمیزتر و کوچک تری نسبت به برش دستی ایجاد می کند. هر چه ضخامت فلز در حال برش بیشتر باشد، زبری لبه ها و عرض برش بیشتر می شود. بسته به ضخامت فلز، عرض تقریبی برش عبارت است از: