Az oxigénvágási mód fő mutatói a következők:

gyúlékony gáz típusa;

- a fűtőláng teljesítménye;

- oxigénnyomás csökkentése;

- oxigénfogyasztás csökkentése;

- gyúlékony gáznyomás;

- vágási sebesség.

Mindezek a mutatók a vágandó fém vastagságára, az acél kémiai összetételére, az oxigén tisztaságára és a vágószerkezetre vonatkoznak.

A gyúlékony gáz típusa

Gázvágáskor a fém csak az égési hőmérsékletre melegszik fel, így minden gyúlékony gáz felhasználható.

Az alacsonyabb lánghőmérsékletű gázoknak azonban több időre van szükségük a fém felmelegítéséhez a vágás előtt. Az acetilén biztosítja a legmagasabb lánghőmérsékletet. Ezért a fém felmelegítése a vágás elején acetilén lánggal sokkal gyorsabban megy végbe, mint más gyúlékony gázok használatakor. Nagy vastagságú fém vágásakor és hosszú vágások esetén azonban a relatív időveszteség nem olyan nagy, ezért a gyúlékony gázokat - alacsonyabb költségű helyettesítőket - szintén széles körben használják a gázvágásban. Az acetilénlángot leghatékonyabban vékony fémek gázvágásánál, valamint nagyszámú, az alkatrész melegítését igénylő rövidzárlatok esetén alkalmazzuk.

Előmelegítő láng teljesítmény

A fűtőláng teljesítményét a vágandó fém vastagságától függően választjuk meg. Acélok vágásakor normál lángot használnak. A láng erejét a külső csúcs száma határozza meg.

Kézi vágáskor általában 2 külső csúcsszámot használnak:

– legfeljebb 50 mm vastagságú fémhez;

50 – 200 mm vastagságú fémekhez

Az oxigénnyomás csökkentése

A vágási oxigén nyomását a vágandó fém vastagságától függően választjuk meg. A vágási oxigén nyomása a külső csúcson van feltüntetve, amelyet a vágandó fém vastagságától függően választanak ki. Minél nagyobb a fém vastagsága, annál nagyobbnak kell lennie a vágási oxigén nyomásának.

Ha a forgácsolási oxigénnyomás túl alacsony, akkor az oxigénsugár nem tudja kifújni a salakot a vágás helyéről, és a fém nem vágódik át teljes vastagságában.

Ha a vágási oxigén nyomása túl magas, akkor a fogyasztása megnő, és a vágás nem elég tiszta.

Az oxigénfogyasztás csökkentése

A vágási oxigénáramnak elegendőnek kell lennie a vágási vonal oxidálásához. Az oxigénfogyasztás a vágási oxigén nyomásától és a belső szájrészben lévő lyuk átmérőjétől függ, amelyeket a fém vastagságától függően választanak ki.

Éghető gáz nyomása

A gyúlékony gáz nyomása a fém vastagságától függően 0,5-1,0 bar között van beállítva. Minél nagyobb a fém vastagsága, annál nagyobb a gyúlékony gáz nyomása.

Oxigén vágási sebesség

A vágási sebességnek meg kell egyeznie a fémoxidáció sebességével.

Alacsony sebességnél a vágás felső széle megolvad, nagy sebességnél pedig vágatlan területek képződnek, és a vágás folytonossága megszakadhat.

A vágási sebesség elsősorban a vágandó fém vastagságától függ. A vágási sebességet a következők is befolyásolják:

- a folyamat gépesítésének foka (kézi vagy gépi vágás);

- a vágási vonal alakja (egyenes vagy göndör);

- a vágási felület minősége (vágás, nyersdarab megmunkálási ráhagyással, nyersdarab hegesztéshez, simításhoz)

Megállapítást nyert, hogy az oxigéntisztaság 1%-os csökkenése átlagosan 20%-kal csökkenti a vágási sebességet. Ezért a vágási felület sebességének és minőségének csökkenése miatt nem tanácsos 99%-nál alacsonyabb tisztaságú oxigént használni. Az oxigénnek legalább 99,5%-os tisztaságúnak kell lennie.

A gyakorlatban a szükséges forgácsolási sebesség a vágás közbeni szikrák és salak áramlási irányával határozható meg.

1. A vágási sebesség alacsony; 2. Optimális vágási sebesség; 3. A vágási sebesség nagy (3)

ahol D a vágó névleges átmérője.

Marási sorrend

1. A maró átmérője, marási szélessége, vágási mélysége és fogankénti előtolása alapján kerül meghatározásra a vágási sebesség és a percelőtolás. Figyelembe kell venni egy adott marási művelet speciális feltételeit: hűtés megléte vagy hiánya, a maró tervezési jellemzői stb.

2. Állítsa be az orsó forgási sebességét.

3. Állítsa be az orsó előtolását.

Szerszámkopás

Minél nagyobb a vágási sebesség, annál több hő keletkezik, és annál jobban felmelegednek a vágófogak. Egy bizonyos hőmérséklet elérésekor a vágóél elveszíti keménységét, és a vágó leáll. Az a hőmérséklet, amelynél a vágó leállítja a vágást, a különböző vágókéseknél eltérő, és attól függ, hogy a vágó milyen anyagból készült.

Működés közben a vágó eltompul. A maró eltompulása a fog elülső felületére hulló forgácsok súrlódása és a vágófog hátsó felületének a megmunkált felületen való súrlódása által okozott kopás következtében következik be. A súrlódás a vágószerszám hőmérsékletének növekedését is okozza, ami viszont csökkenti a penge keménységét, és hozzájárul a gyorsabb kopáshoz. Működés közben a vágó három kopásos szakaszon megy keresztül:

1. Új, éles vágó - szervizelhető.

Jelek: gyári kenőanyag megléte, normál felületi szín (nem skála), sima, eldobható élezés.

2. Normál kopású vágó - irracionális a vágó tovább használata, jobb, ha élesítjük.

Jelek: vibráció kialakulása, egyenetlen (rongyos) feldolgozási felület megjelenése és a megnövekedett súrlódás miatti túlzott felmelegedés.

3. Katasztrofálisan kopott vágó - a vágó helyreállítása szinte lehetetlen.

Jelek: vizuálisan jól látható, hogy a vágó munkaéle megsérült.

A gyakorlatban alkalmazott vágási módok a feldolgozandó anyagtól és a vágó típusától függően

Az alábbi táblázat referencia információkat tartalmaz a vágási mód paramétereiről a gyakorlatból. Különböző, hasonló tulajdonságokkal rendelkező anyagok feldolgozásakor ezeket a módokat javasolt kiindulópontként használni, de nem szükséges szigorúan betartani őket.

Figyelembe kell venni, hogy a vágási módok kiválasztását ugyanazon anyag ugyanazzal a szerszámmal történő megmunkálásakor számos tényező befolyásolja, amelyek közül a legfontosabbak: a gépi rögzítőszerszám-alkatrész (AIDS) rendszer merevsége, szerszámhűtés, feldolgozási stratégia, a menetenként eltávolított réteg magassága és a megmunkálandó elemek mérete.

A legjobb, ha az öntéssel előállított műanyagokat őrlésnek vetjük alá, mert... magasabb az olvadáspontjuk.

-Akril és alumínium vágásakor célszerű kenő- és hűtőfolyadékot (hűtőfolyadékot) használni a szerszám hűtésére, a hűtőfolyadék lehet közönséges víz vagy WD-40 univerzális kenőanyag (kannában).

-Akril vágásakor, amikor a vágó be van állítva (tompított), csökkenteni kell a fordulatszámot addig a pillanatig, amíg éles forgácsok jelennek meg (legyen óvatos az alacsony orsófordulatszámon történő adagolással - a szerszám terhelése megnő, és ennek megfelelően, eltörésének valószínűsége).

-Műanyagok és lágyfémek marására a legalkalmasabbak az egyhornyú (egyfogú) marók (lehetőleg polírozott horonnyal a forgácseltávolításhoz). Az egyszálas marók használatakor optimális feltételeket teremtenek a forgácseltávolításhoz, és ennek megfelelően a hőelvonáshoz a vágási zónából.

-A marásnál olyan megmunkálási stratégia alkalmazása javasolt, amelyben folyamatos az anyagleválasztás, stabil terhelés mellett a szerszámon.

-Műanyagok marásánál a vágás minőségének javítása érdekében ellenmarás alkalmazása javasolt.

- A megmunkált felület elfogadható érdességének eléréséhez a maró/gravírozó átmenetei közötti lépést egyenlőnek kell lennie a maró (d)/metsző érintkezési felületének (T) munkaátmérőjével vagy annál kisebbre.

-A megmunkált felület minőségének javítása érdekében a munkadarabot nem célszerű egyszerre teljes mélységében feldolgozni, hanem egy kis ráhagyást hagyni a simításra.

-Apró elemek vágásakor csökkenteni kell a vágási sebességet, hogy a vágott elemek feldolgozás közben ne törjenek le és ne sérüljenek meg.

Oxigén vágás a fémnek műszakilag tiszta oxigénáramban történő égésén alapul. Vágáskor a fémet lánggal hevítik, amely bármilyen gyúlékony gáz oxigénben való elégetésével keletkezik. A felhevített fémet elégető oxigént vágóoxigénnek nevezzük. A forgácsolási folyamat során a forgácsoló oxigén áramát juttatják a vágási helyre az oxigéntől elkülönítve, amelyet éghető keverék előállítására használnak a fém felmelegítésére. A vágandó fém égési folyamata a teljes vastagságban kiterjed, a keletkező oxidokat a vágás helyéről a forgácsoló oxigénáram fújja ki.

Az oxigénnel vágandó fémnek meg kell felelnie a következő követelményeknek: a fém oxigénben lévő gyulladási hőmérséklete alacsonyabb legyen, mint az olvadáspontja; a fém-oxidok olvadáspontja alacsonyabb legyen, mint magának a fémnek az olvadáspontja, és jó folyékonysággal kell rendelkeznie; a fémnek nem szabad magas hővezető képességgel rendelkeznie. Az alacsony széntartalmú acélok könnyen vághatók.

Oxi-üzemanyaggal történő vágáshoz gyúlékony gázok és gyúlékony folyadékok gőzei alkalmasak, amelyek égés közben oxigénnel keverve legalább 1800 fokos lánghőmérsékletet biztosítanak. Celsius. A vágás során különösen fontos szerepet játszik az oxigén tisztasága. A vágáshoz 98,5-99,5% tisztaságú oxigént kell használni. Az oxigén tisztaságának csökkenésével a vágási teljesítmény nagymértékben csökken, és az oxigénfogyasztás nő. Tehát ha a tisztaság 99,5%-ról 97,5%-ra csökken (azaz 2%-kal), a termelékenység 31%-kal csökken, az oxigénfogyasztás pedig 68,1%-kal nő.

Oxigén vágási technológia. A vágás leválasztásakor a vágandó fém felületét meg kell tisztítani a rozsdától, vízkőtől, olajtól és egyéb szennyeződésektől. Az elválasztó vágás általában a lap szélétől kezdődik. Először a fémet fűtőlánggal hevítik, majd vágási oxigénáramot bocsátanak ki, és a vágót egyenletesen mozgatják a vágási kontúr mentén. A vágót olyan távolságra kell elhelyezni a fémfelülettől, hogy a fémet a láng redukciós zónája melegítse fel, amely 1,5-2 mm-re van a magtól, pl. az előmelegítő láng legmagasabb hőmérsékleti pontja. Vékony (legfeljebb 8-10 mm vastag) lemezek vágásához kötegelt vágást használnak. Ebben az esetben a lapokat szorosan egymásra rakják, és szorítóbilincsekkel összenyomják, azonban a csomagban lévő lapok közötti jelentős légrés rontja a vágást.

Az MTP "Crystal" gépeken az "Effect-M" vágót használják. A vágó különlegessége a sűrített levegő szerelvényének jelenléte, amely a burkolat belső üregén áthaladva átáramlik a szájrész feletti gyűrű alakú résen, és harang alakú függönyt hoz létre, amely lokalizálja az égés terjedését. termékek, és védi a gép szerkezeti elemeit a túlmelegedéstől.

Az alacsony szén-dioxid-kibocsátású acél forgácsolási módjának paramétereit az alábbi 1. táblázat mutatja:

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

1. A vágandó fém vastagsága

5. Oxigénnyomás

6. Vágási sebesség

7. Oxigén fogyasztás

8. Propán fogyasztás

9. Vágásszélesség

10. Távolság a laptól

Légplazma vágás

A plazmavágási folyamat egyenáramú egyenáramú levegő-plazma ív (elektród-katód, vágott fém - anód) alkalmazásán alapul. Az eljárás lényege az olvadt fém helyi megolvasztása és fújása, hogy vágóüreget képezzenek, amikor a plazmavágó elmozdul a vágandó fémhez képest.

A munkaív gerjesztésére (az elektróda a vágott fém) egy oszcillátor segítségével egy segédívet gyújtanak meg az elektróda és a fúvóka között - az úgynevezett pilotívet, amelyet a fúvókából induló levegő formájában fújnak ki. egy 20-40 mm hosszú fáklyát. A pilotív áram 25 vagy 40-60 A, a plazmaív forrásától függően. Amikor a pilótaíves fáklya megérinti a fémet, megjelenik egy vágóív - egy működő, és bekapcsol a fokozott légáramlás; A pilótaív automatikusan kikapcsol.

A levegős plazmavágás alkalmazása, amelyben a sűrített levegőt plazmaképző gázként használják, széles lehetőségeket nyit meg alacsony szén-dioxid-kibocsátású és ötvözött acélok, valamint színesfémek és ötvözeteik vágására.

A levegőplazma előnyei a gépesített oxigén- és plazmavágáshoz képest inert gázokban a vágás a következő: a vágási folyamat egyszerűsége; olcsó plazmaképző gáz – levegő – használata; nagy vágási tisztaság (szén- és gyengén ötvözött acélok feldolgozásakor); a deformáció csökkent mértéke; stabilabb folyamat, mint a hidrogéntartalmú keverékekben történő vágás.

Rizs. 1 A plazmaégő csatlakoztatásának sémája a készülékhez.

Rizs. 2 A munkaív kialakulásának fázisai

a - a pilótaív origója; b - a fúvókából egy pilotívet fújunk, amíg az meg nem érinti a vágandó lap felületét;

c - egy működő (vágó) ív megjelenése és a fém behatolása a vágáson keresztül.

Légplazma vágási technológia. A normál folyamat biztosításához az üzemmód paramétereinek ésszerű megválasztása szükséges. Az üzemmód paraméterei a következők: fúvóka átmérője, áramerősség, ívfeszültség, vágási sebesség, a fúvóka vége és a termék közötti távolság és a légáramlás. A fúvóka csatorna alakja és méretei meghatározzák az ív tulajdonságait és paramétereit. Az átmérő csökkenésével és a csatornahossz növekedésével a plazma áramlási sebessége, az ívben lévő energiakoncentráció, feszültsége és vágási képessége nő. A fúvóka és a katód élettartama függ a hűtésük intenzitásától (vízzel vagy levegővel), a racionális energia- és technológiai paraméterektől, valamint a légáramlás mértékétől.

Acélok légplazmavágásánál a vágási vastagság tartománya két részre osztható - 50 mm-ig és afeletti. Az első tartományban, amikor alacsony forgácsolási sebességnél a folyamat megbízhatósága szükséges, az ajánlott áramerősség 200-250 A. Az áramerősség 300 A-re vagy magasabbra történő növelése a vágási sebesség 1,5-2-szeres növekedéséhez vezet. Az áramerősség 400 A-re növelése nem eredményez jelentős vágási sebességnövekedést 50 mm vastagságú fémeknél. 50 mm-nél vastagabb fém vágásakor 400 A vagy nagyobb áramot kell használni. A vágandó fém vastagságának növekedésével a vágási sebesség gyorsan csökken. A 400 amperes gépen végrehajtott maximális vágási sebességek és áramerősségek különböző anyagok és vastagságok esetén az alábbi táblázatban láthatók.

Légplazma vágási sebesség a fém vastagságától függően: 2. táblázat

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Módok. 3. táblázat

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Fémek légplazmavágásának módjai. 4. táblázat

|

Rizs. 3 optimális fémvágási körülmények léghűtéses plazmaégőhöz (áram 40A és 60A)

Rizs. 4 Optimális üzemmódok területei léghűtéses plazmaégőhöz (áram 90A).

Rizs. 5 A fúvóka átmérőjének megválasztásának a plazmaáramtól való függése.

Rizs. 6 A lyukasztáshoz javasolt áramok.

A levegőplazma vágás sebessége a gáz-oxigén vágáshoz képest 2-3-szorosára nő (lásd 7. ábra).

Rizs. 7 Szénacél vágási sebessége a fém vastagságától és az íverőtől függően.

A lapos alsó vonal oxigén-üzemanyag vágás.

Jó vágási minőség az alumínium levegővel, mint plazmaképző gázzal történő vágásakor csak kis vastagságnál (30 mm-ig) érhető el 200 A áramerősség mellett. A sorja eltávolítása nagy vastagságú lemezekről nehéz. Alumínium légplazmavágása csak elválasztási módszerként ajánlható az utólagos mechanikai feldolgozást igénylő alkatrészek előkészítésekor. A feldolgozási ráhagyás legalább 3 mm.

A forgácsolási mód fő mutatói a forgácsolási oxigén nyomása és a forgácsolási sebesség, amelyek (az acél adott kémiai összetételénél) függenek a vágandó acél vastagságától, az oxigén tisztaságától és a forgácsolási sebességtől. vágó.

A vágási oxigénnyomás nagy jelentőséggel bír a vágás során. Ha a nyomás nem elegendő, az oxigénsugár nem tudja kifújni a salakot a vágás helyéről, és a fém nem vágódik át teljes vastagságában. Ha az oxigénnyomás túl magas, a fogyasztás megnő, és a vágás nem elég tiszta.

Megállapítást nyert, hogy az oxigéntisztaság 1%-os csökkenése átlagosan 20%-kal csökkenti a vágási sebességet. A vágási felület sebességének és minőségének csökkenése miatt nem tanácsos 95%-nál alacsonyabb tisztaságú oxigént használni. A legmegfelelőbb és gazdaságilag leginkább indokolt a 99,5%-os vagy annál nagyobb tisztaságú oxigén alkalmazása, különösen a gépi oxigénvágásnál.

A forgácsolási sebességet befolyásolja még a folyamat gépesítésének foka (kézi vagy gépi vágás), a vágási vonal alakja (egyenes vagy figurás) és a vágási felület minősége (vágás, nyersdarab megmunkálási ráhagyással, nyersdarab hegesztés, kikészítés).

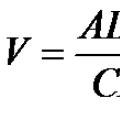

A táblázat mellett a kézi vágási sebesség is meghatározható a képlet segítségével

ahol δ a vágandó acél vastagsága, mm.

Ha a vágási sebesség alacsony, az élek megolvadnak; túl nagy sebesség esetén az oxigénsugár késése miatt vágatlan területek keletkeznek, és a vágás folytonossága megszakad.

Az egyenes élű alkatrészek utólagos hegesztési mechanikai feldolgozása nélküli gépi kimunkálásának módjait a táblázat tartalmazza. 20. Figuravágásnál a sebességet a táblázatban megadott határokon belül veszik két maróval. Nyersvágáskor a sebesség 10-20%-kal nagyobb, mint a táblázatban jelzett.

Ezek a táblázatok figyelembe veszik, hogy az oxigén tisztasága 99,5%. Alacsonyabb tisztaságnál nő az oxigén és az acetilén fogyasztása, csökken a vágási sebesség; ezeket az értékeket úgy határozzuk meg, hogy megszorozzuk egy korrekciós tényezővel, amely egyenlő:

~100 mm vastagságú lemezek vágásakor gazdaságilag indokolt a fémfelület mielőbbi felmelegítésére oxigénfelesleggel előmelegítő láng alkalmazása.

Az elválasztó oxigénes vágás során figyelembe kell venni a vágási pontosságra és a vágási felület minőségére vonatkozó követelményeket. A fém vágási előkészítése nagyban befolyásolja a vágás minőségét és a vágási teljesítményt. A vágás megkezdése előtt a lapokat a munkahelyre hozzák, és alátétekre helyezik, hogy biztosítsák a salak akadálytalan eltávolítását a vágási területről. A padló és az alsó lap között legalább 100-150 mm távolságnak kell lennie. A fémfelületet vágás előtt meg kell tisztítani. A gyakorlatban a fémfelületről a vízkő, rozsda, festék és egyéb szennyeződések eltávolítása a vágási zóna gázlánggal történő melegítésével, majd acélkefével történő tisztítással történik. A kivágott részek fém vonalzóval, vonalzóval és krétával vannak jelölve. A vágandó lapot gyakran már megjelölve szállítják a vágó munkahelyére.

Az oxigénvágás megkezdése előtt a gázvágónak be kell állítania a szükséges gáznyomást az acetilén és az oxigén reduktorokon, ki kell választania a szükséges számú külső és belső fúvókát, a vágandó fém típusától és vastagságától függően.

Az oxigénes vágási folyamat azzal kezdődik, hogy a fémet a vágás elején a fém oxigénben lévő gyulladási hőmérsékletére hevítik. Ezután megkezdődik a vágás (a fém folyamatos oxidációja a teljes vastagságban), és a vágót a vágási vonal mentén mozgatják.

Az oxigénvágási mód fő paraméterei: az előmelegítő láng ereje, a vágási oxigén nyomása és a vágási sebesség.

Előmelegítő láng teljesítmény az egységnyi idő alatt éghető gáz fogyasztása jellemzi, és a vágandó fém vastagságától függ. Biztosítania kell a fém gyors felmelegedését a vágás kezdetén a gyulladási hőmérsékletre és a szükséges melegítést a vágási folyamat során. Legfeljebb 300 mm vastag fém vágásához normál lángot használnak. Vastag fém vágásakor a legjobb eredményt akkor éri el, ha tüzelőanyag-feleslegű lángot használ (karburáló láng). Ebben az esetben a látható láng hosszának (zárt oxigénszelep mellett) nagyobbnak kell lennie, mint a vágandó fém vastagsága.

Vágási oxigénnyomás kiválasztása függ a vágandó fém vastagságától, a vágófúvóka méretétől stb. oxigén tisztasága. Az oxigénnyomás növekedésével nő a fogyasztása.

Minél tisztább az oxigén, annál kisebb a fogyasztása 1 lineáris méterenként. m vágás. Az oxigénnyomás abszolút értéke a vágó és a fúvókák kialakításától, az oxigénellátó szerelvények ellenállási értékétől és a kommunikációtól függ.

Fáklya sebessége meg kell felelnie a fém égési sebességének. A folyamat és a vágandó részek stabilitása a vágási sebességtől függ. Az alacsony sebesség a vágott részek megolvadásához vezet, a nagy sebesség pedig olyan vágott részek megjelenéséhez, amelyek nincsenek teljesen átvágva. A vágási sebesség a vágott szakaszok vastagságától és tulajdonságaitól függ. A vágási sebesség a vágandó fém vastagságától és tulajdonságaitól függ. Kis vastagságú acélok (20 mm-ig) vágásakor a vágási sebesség a fűtőláng teljesítményétől függ. Például 5 mm vastag acél vágásakor a hő körülbelül 35%-a az előmelegítő lángból származik.

a - a vágási sebesség alacsony, b - az optimális sebesség, c - a sebesség nagy

1. ábra – A salakkibocsátás jellege

Az oxigénes vágás sebességét a vágási mód (kézi vagy gépi), a vágási vonal alakja (egyenes vagy figurás) és a vágás típusa (nyers vagy simító) is befolyásolja. Ezért a megengedett vágási sebességeket kísérleti úton határozzák meg a fém vastagságától, típusától és vágási módszerétől függően. Megfelelő vágási sebesség mellett a vágási vonal késése nem haladhatja meg a vágandó fém vastagságának 10-15%-át.

Az 1. ábra sematikusan szemlélteti a nyitott gödör salakfelszabadulás természetét. Ha az oxigén vágási sebessége alacsony, akkor a szikrasugár vágási irányban történő elhajlása figyelhető meg (1. ábra, a). Ha a vágási sebesség túl nagy, a szikrasugár a vágási iránnyal ellentétes irányban eltérül (1. ábra, c). A vágó mozgási sebessége akkor tekinthető normálisnak, ha a szikrasugár az oxigénárammal majdnem párhuzamosan jön ki (1. ábra, b).

A vágás szélessége és tisztasága a vágási módszertől függ. A gépi vágás tisztább és kisebb vágásokat eredményez, mint a kézi vágás. Minél nagyobb a vágandó fém vastagsága, annál nagyobb az élek érdessége és a vágás szélessége. A fém vastagságától függően a hozzávetőleges vágási szélesség: