Este artículo trata sobre las máquinas y accesorios caseros para el taller doméstico. Aquí hay características detalladas de las herramientas de bricolaje más populares y necesarias, así como accesorios para el taller o el garaje. tecnologías paso a paso su fabricación y otros aviso util sobre este tema.

Máquinas y accesorios caseros para el taller doméstico: información general.

Cada propietario de un garaje o taller, en función de sus necesidades, selecciona él mismo el equipo. Muchos de ellos saben cómo se fabrican las máquinas y accesorios caseros para garajes, por lo que se las arreglan por tu cuenta al arreglar las instalaciones, ajustándose ya por sí mismos características técnicas estructuras

Entonces, al crear un banco de trabajo de cerrajería de metal con sus propias manos, los dibujos y las dimensiones del producto en ellos se pueden ajustar a los parámetros de la habitación y otras condiciones. Incluso un pequeño taller doméstico deberá asignar suficiente espacio para acomodar al menos la construcción de un banco de trabajo plegable universal y un conjunto mínimo de herramientas. El área requerida para esto es de al menos 3-5 m².

Fabricación de dispositivos de almacenamiento de herramientas: estantes, bastidores

De hecho, es muy difícil lograr unas condiciones óptimas de trabajo. Es deseable que el tamaño de la habitación sea de al menos 6,5 m Para equipar el taller, puede hacer una extensión a la casa o al garaje. Esta decisión será la más rentable en cualquier caso.

Antes de diseñar un dibujo de un banco de trabajo plegable con sus propias manos, que tiene el diseño más general (por lo tanto, sus dimensiones se tienen en cuenta en primer lugar), vale la pena decidir algunos puntos:

- indicar qué tipos de trabajo se realizarán en el taller;

- determinar la lista de herramientas y equipos necesarios.

Al montar la herramienta en la pared, puede ahorrar significativamente espacio útil en el taller. Los estantes o estantes son perfectos para esto. Puede organizar con éxito estas estructuras, logrando la distribución más racional del área.

Para ahorrar espacio, puede obtener un dispositivo especial para Sierra circular con sus propias manos, hecho sobre la base de un taladro convencional. Tal máquina universal puede realizar varias funciones a la vez, combinando las posibilidades:

- Sierra circular;

- máquina de molienda;

- piedra de amolar;

- mini-máquina de torneado para madera;

- maquina de cortar.

La mesa de trabajo se puede combinar con un tornillo de banco para banco de trabajo de carpintería y completarlo cajones para guardar pequeñas herramientas.

Estantes para herramientas de bricolaje: diseños populares

Las estructuras de metal son más duraderas y fiables, mientras que las estructuras de madera son asequibles.

Hay varias opciones para el almacenamiento racional de herramientas:

- Estantes de pared;

- bastidores de herramientas de bricolaje;

- estantes de techo suspendido;

- Estantes-escudos para colgar pequeñas herramientas.

Tecnología de fabricación de estantes de herramientas de bricolaje (escudo):

Solo queda fijar el escudo del estante en la pared. Para evitar que los ojos se deslicen de los anclajes, se recomienda fijarlos con arandelas especiales.

Hacer un banco de trabajo de carpintería con tus propias manos: dibujos, videos, tecnología.

Los siguientes detalles deben estar presentes en el dibujo del banco de trabajo de carpintería:

Hay varias modificaciones de bancos de trabajo:

- móvil;

- estacionario;

- plegable (universal).

Habiéndose familiarizado con el dispositivo del banco de trabajo de carpintería, puede comenzar a fabricarlo.

Tecnología de bricolaje y dibujos de un banco de trabajo de carpintería: cómo hacer un diseño simple

Tecnología de construcción paso a paso:

- Para hacer la cubierta de un banco de trabajo de carpintería de madera, deberá tomar tablas gruesas. El tamaño debe elegirse de modo que como resultado de su conexión se obtenga un blindaje con parámetros de 0,7x2 m (la longitud puede ser inferior a 2 m). Se deben usar clavos largos como sujetadores, que deben martillarse desde el frente y doblarse desde el interior.

- Puede rematar la cubierta fijando una barra de sección 50x50 mm en su perímetro inferior.

- Dependiendo del tamaño del banco de carpintería (su cubierta), se ubican soportes verticales. Para su fabricación se toma una barra (12x12x130 cm). En esta etapa, es necesario tener en cuenta la altura de la superficie de trabajo, ya que debe ser cómoda. El límite superior del soporte debe estar al nivel de las manos bajadas. Posteriormente, debido a la instalación de la cubierta, se agregarán a este indicador unos 8-10 cm.Las marcas para la instalación de las barras deben aplicarse al suelo y estos elementos deben excavarse a una profundidad de 0,2-0,35 m. .

- A continuación, se realiza la instalación de bricolaje de la parte del marco y la cubierta del banco de trabajo de madera. Las barras de soporte instaladas deben conectarse en pares. Para esto, se utilizan tablas anchas, fijadas a una altura de 0,2-0,4 m con tornillos autorroscantes largos. En los extremos de los soportes, se fija una cubierta con los mismos sujetadores.

Tecnología de fabricación de un banco de trabajo de madera universal con sus propias manos.

A pesar de que la tecnología para crear este diseño es similar en muchos aspectos a la versión anterior, para la fabricación de un banco de trabajo de carpintería compuesto, se requerirán sin falta dibujos con dimensiones. Pero en este caso, se usan pernos en lugar de tornillos autorroscantes.

Además, en un banco de trabajo universal plegable con sus propias manos, puede instalar cajones para guardar herramientas.

Tecnología de fabricación de bancos de trabajo plegables de bricolaje:

Diseño de tornillo de banco de carpintería de bricolaje para un banco de trabajo

Por lo general, los bancos de trabajo están equipados con un tornillo de banco. Muchos propietarios de talleres de garaje saben cómo hacer un dispositivo de este tipo con sus propias manos. Para diseño casero necesitará tacos especiales. Dichos sujetadores se venden en ferreterías.

Para trabajar, necesitará un pasador de tornillo especial. Esta parte roscada es el principal componente activo de la estructura. El diámetro mínimo del pasador es de 2 cm, la longitud de corte es de 15 cm. Cuanto más larga sea esta parte, más ancha se puede extender la prensa. Si estos parámetros dimensionales se tienen en cuenta en los dibujos del tornillo de banco con sus propias manos, puede obtener un diseño de casi 8 cm.

Las mordazas de la herramienta están hechas de un par de tablas. Se arreglará una parte de la pieza. Para hacerlo, necesitas tomar pino. La segunda parte de 2x1,8x50 cm se moverá. En cada una de estas tablas, debe hacer un orificio para tornillo con un taladro. Usando un taladro con un diámetro de 1 cm, se forman agujeros para montantes en todas las tablas al mismo tiempo. Para evitar que los agujeros se muevan entre sí, puede conectarlos con clavos.

Después de hacer todos los agujeros, se insertan en ellos el tornillo y todos los espárragos junto con la arandela y la tuerca.

Además, puede usar el material de video a continuación para crear un tornillo de banco con sus propias manos.

Hacer un banco de trabajo de cerrajería con tus propias manos: cómo hacer una estructura metálica

Para el trabajo de cerrajería, es mejor hacer un banco de trabajo de metal con sus propias manos, porque un banco de trabajo de madera no es adecuado para esto. La cosa es que la madera no es tan fuerte. Además, cuando se trabaja con espacios en blanco de metal, una encimera hecha de este material se dañará constantemente y quedará inutilizable rápidamente.

En el dibujo general de un banco de trabajo de cerrajería de bricolaje, se pueden distinguir cinco componentes estructurales principales:

- Para la rigidez longitudinal del producto, se utilizan vigas horizontales (3 piezas) de 6x4 cm de tamaño. Longitud - un poco más de 2 m.

- Vigas de pequeño tamaño montadas en bastidor (9 uds.) Fabricadas con tubos perfilados de 6x4 cm de tamaño Se utilizan para ensamblar la parte del marco de los pedestales. En el área de la esquina hay espaciadores soldados hechos de tiras de acero. Debido a todos estos elementos, el marco es rígido y muy duradero.

- Vigas de cremallera (4 uds.) de 9-10 cm de largo (sección 6x4 cm). Para ello, es mejor utilizar tubos de perfil metálico con paredes gruesas (más de 2 mm).

- Rincón N° 50 (4 uds.), que se utilizarán como bastidores verticales. La altura de estos elementos es de 1,7-2 m, aquí se adjuntarán herramientas de trabajo.

Dimensiones del banco de trabajo de cerrajería:

Tecnología de fabricación de bancos de trabajo de bricolaje: cómo ensamblar

Hacer un banco de trabajo universal con sus propias manos comienza con el ensamblaje del marco. Para hacer esto, tome un par de vigas cortas y un par de largas. Durante el proceso de soldadura, estos elementos pueden estar sujetos a torsión.

Para evitar esto, debe:

Luego se unen los bastidores traseros dispuestos verticalmente y la viga trasera (larga, una de tres). Asegúrese de verificar qué tan uniformemente están colocados entre sí. Si hay desviaciones, las vigas se pueden doblar cuidadosamente con un martillo. Al final se ensamblan el resto de elementos de la cremallera con disposición vertical, así como elementos que aportan rigidez.

Cuando el marco está listo, se pueden soldar esquinas, diseñadas para fortalecer la estructura. El tablero de la mesa se compone de tablones de madera. Primero deben impregnarse con un líquido resistente al fuego. Luego se coloca una lámina de metal encima.

En los elementos verticales de la estantería se puede fijar una protección de madera contrachapada para herramientas. El mismo material se utiliza para coser armarios. Para las cajas, puedes usar cajas de metal o hacer estructuras de madera.

Puede usarlo para comprender con más detalle la tecnología de hacer un banco de trabajo con sus propias manos, el video, que se encuentra a continuación:

Características de crear un torno de madera para un taller doméstico.

En la tecnología de fabricación de un torno para madera con sus propias manos, el marco ocupa un lugar especial. El funcionamiento de otras partes, así como la estabilidad de toda la estructura, depende directamente de esta parte. Puede ser de metal o de madera.

Para crear un torno de madera con sus propias manos, puede usar el viejo congelador manual que ya no se necesita. Esta herramienta se coloca en una plataforma de madera contrachapada de 1,2 cm de espesor y 20x50 cm de tamaño.Primero, debe hacer agujeros para el cortador y los sujetadores. Aquí también se montarán paradas de las barras. Son necesarios para que el cortador esté en un estado fijo. El enrutador en sí se sujeta con dos clavos entre las abrazaderas.

De hecho, es bastante fácil hacer un diseño de copia de un torno de madera hecho en casa con sus propias manos; hay suficientes materiales de video en la red.

Las partes principales del torno más simple (a la izquierda, solo con el centro principal, a la derecha, con los centros principales e impulsados): 1 - marco; 2 - conducir; 3 - centro delantero; 4 - en blanco; 5 - tope para el cortador; 6 - contrapunto; 7 - centro accionado (perno central); una altura

Un ejemplo de un torno de madera casero de bricolaje.

Para la base, es mejor tomar un perfil de acero con paredes gruesas. Para que el diseño sea confiable, se recomienda utilizar dos soportes. Se instalará una cama encima de ellos. Para sujetar piezas, se utiliza un tipo de conexión de ranura. Primero debe hacer plataformas de soporte diseñadas para cabezales (traseros y delanteros).

La lista de piezas para un torno de madera (cómo ensamblar la estructura usted mismo según esta lista es fácil de entender):

Como información de apoyo, puedes usar un video que refleja en detalle este proceso para armar un torno de madera con tus propias manos.

El segundo ejemplo de un torno de carpintería de bricolaje.

Una solución alternativa sería hacer el diseño del mini torno para madera más simple con sus propias manos a partir de un taladro eléctrico. Este ejemplo de tecnología se puede usar como prueba antes de construir una herramienta más seria.

Este tipo de máquina es adecuado para el procesamiento de pequeños espacios en blanco de madera. El material para la cama puede servir como barras de madera. El contrapunto se puede reemplazar con una combinación de un eje montado en un cojinete de empuje. Para arreglar la pieza de trabajo, deberá obtener la boquilla adecuada en el taladro.

Este diseño tiene sus inconvenientes, están asociados con:

- alta probabilidad de que haya errores en la molienda;

- bajo nivel de confiabilidad;

- la incapacidad de procesar espacios en blanco de madera de gran tamaño.

Pero no debe rechazar esta opción, porque es la base de las tecnologías para crear herramientas de torneado más avanzadas y complejas. Para calcular correctamente el diseño, determine usted mismo el necesario propiedades operativas y especificaciones.

El principio de hacer cortadores para un torno de madera.

La tecnología en este caso es complicada solo la elección correcta piezas de trabajo, que no solo deben tener el nivel de dureza del filo de corte que cumpla con los requisitos, sino que también deben estar correctamente instalados en el retenedor - portaherramientas.

En la máquina, es posible prever la posibilidad de cambiar los cortadores. Para hacer esto, se realiza una modificación especial de la carcasa con las piezas de montaje necesarias. Estos elementos deben ser lo suficientemente fuertes para soportar las cargas durante la operación y al mismo tiempo mantener la ubicación original de la parte de borde.

Cuando se hace el cortador, se afila y se endurece el filo. Después de que la parte de corte se haya calentado, el cortador debe sumergirse en aceite de motor. Con la ayuda de la tecnología de endurecimiento lento, la superficie del producto puede hacerse lo más dura posible. En este caso, el tocho calentado debe enfriarse de forma natural.

Afiladores de cuchillos de bricolaje: dibujos y recomendaciones.

Para hacer un afilador a partir de un motor de una lavadora con sus propias manos, puede limitarse a un motor de un antiguo diseño soviético, por ejemplo, CMP-1.5 o Riga-17. Una potencia de 200 vatios será suficiente, aunque puedes aumentar esta cifra hasta los 400 vatios eligiendo una opción de motor diferente.

Lista de piezas necesarias para máquina de molienda hágalo usted mismo, incluye:

- tubo (para tallar una brida);

- tuerca para fijar la piedra en la polea;

- metal para la fabricación de una cubierta protectora para un afilador con sus propias manos (grosor 2, -2,5 mm);

- piedra de moler;

- cable eléctrico con enchufe;

- dispositivo de arranque;

- una esquina de metal o una barra de madera (para la cama).

El diámetro de la brida debe coincidir con las dimensiones del cubo en el motor. Además, en esta parte se colocará una muela. Por un lado, este elemento está tallado. La sangría debe ser igual al grosor del círculo multiplicado por 2. El hilo se aplica con un toque. Por otro lado, la brida debe presionarse sobre el eje del motor mediante calentamiento. La fijación se realiza mediante atornillado o soldadura.

El devanado de trabajo del motor está conectado al cable. Tiene una resistencia de 12 ohmios, que se puede calcular con un multímetro. El devanado inicial para un afilador de cuchillos de bricolaje tendrá 30 ohmios. Entonces la cama está hecha. Se recomienda tomar una esquina de metal para ella.

Algunas personas necesitan un afilador de cadenas de motosierra. Puede hacer un diseño de este tipo con sus propias manos desde una cama con 3 soportes, dos husillos, un motor paso a paso (2 kW) y tuberías utilizadas como soportes.

Instrucciones para crear una sierra circular estacionaria con sus propias manos.

Crear una mesa para una sierra circular de mano con sus propias manos es el paso más importante para crear una máquina, ya que este diseño acomodará las partes principales del equipo en forma de:

- unidad de poder;

- bloque de control;

- componente de corte;

- otros componentes.

El marco base de la mesa para herramientas manuales actúa como una guía de bricolaje para una sierra circular. Controla la dirección en la que se realiza el corte y fija la pieza de trabajo.

Un aserradero es una modificación de una sierra circular. La única diferencia es que el disco se coloca en la parte inferior. La función de bricolaje de la cama se asigna al diseño de la mesa para una sierra circular. Aquí también se instalan una unidad de potencia, un bloque, un disco de fijación y un sistema de control.

En la etapa de diseño de una sierra circular con dibujos de sus propias manos, se deben tener en cuenta algunos factores:

Cómo hacer una sierra circular a partir de una amoladora con tus propias manos.

Primero, una mesa está hecha de material laminado. Se le aplica una marca de acuerdo con el tamaño del juego de herramientas. De acuerdo con este marcado, se hacen recortes para instalar la sierra.

Para una máquina de sierra circular de bricolaje, necesitará patas. Se montan teniendo en cuenta las dimensiones del tablero realizado con vigas de madera de sección 4x4 cm.Se permite el uso de cantoneras de acero. Para proporcionar estabilidad adicional, se deben instalar refuerzos entre los soportes. Una unidad de control se coloca al lado del lugar de trabajo. No se niegue a instalar RCD y dispositivos que protejan el motor de sobrecargas.

Variante de una sierra circular de un taladro. Esquema de diseño: 1 - accionamiento (taladro eléctrico); 2 - escritorio (duraluminio, hoja s5); 3 - sierra circular; 4 - rejilla (St3, tira 20? 5, 4 piezas); 5 - soporte de soporte del eje del mandril; 6 - mandril; 7-titular de un taladro eléctrico; 8 - placa base (aglomerado de muebles, s30)

La tecnología de creación de una máquina de corte para madera.

Tecnología de fabricación de una cortadora casera:

Queda por montar el motor en el brazo corto del balancín. Se coloca un elemento de corte en el brazo largo. El eje y el motor están conectados por una transmisión por correa. Para la encimera, puede usar una lámina de metal, una tabla cepillada.

Ensamblar una máquina perforadora con sus propias manos: video sobre cómo hacer un diseño, recomendaciones

Un buen dibujo de una máquina perforadora de un taladro con sus propias manos es la condición principal para adquirir las herramientas necesarias. Para crear una máquina de este tipo, no necesita usar materiales especiales ni comprar componentes adicionales.

Componentes para el diseño de una perforadora casera con sus propias manos:

- base de cama);

- mecanismo giratorio (taladro);

- dispositivo de suministro;

- soporte ubicado verticalmente para fijar el taladro.

Para dominar la tecnología de fabricación de una máquina perforadora a partir de un taladro con sus propias manos, el material de video puede ser de gran ayuda.

Una guía para crear una máquina perforadora con sus propias manos (cómo hacer el diseño más simple):

Para una mini-máquina de perforación de bricolaje, se requiere un mecanismo de alimentación de herramienta rotativa. El esquema de diseño clásico implica el uso de un resorte y una palanca. El resorte se fija entre el bloque y la cremallera.

Hay muchos dispositivos para afilar taladros con sus propias manos, el material de video lo ayudará a comprender este tema.

Características de las fresadoras CNC de bricolaje.

El software se considera un componente importante en un enrutador de madera CNC de bricolaje. Los dibujos de un diseño convencional, sujeto a esta condición, deben incluir elementos adicionales debajo de él:

- puerto LPT;

- Bloque CNC.

Montaje de una fresadora de madera para un taller casero

En la primera etapa, se elaboran dibujos de bricolaje para una fresadora de madera, que incluyen información sobre la ubicación de todos los componentes estructurales, sus dimensiones y los métodos de fijación.

A continuación, se ensambla un marco de soporte a partir de tuberías precortadas en partes del tamaño requerido. Para la unión, debe usar una máquina de soldar. Luego se realiza el control dimensional para proceder a la fabricación de la superficie de trabajo.

Debe actuar en el marco del siguiente esquema:

Asegúrese de probar la máquina antes de trabajar. El enrutador incluido no debe vibrar demasiado. Para compensar esta deficiencia, se recomienda instalar refuerzos adicionales.

Montaje de una fresadora para metal con sus propias manos.

Instrucciones paso a paso para hacer una fresadora de metal casera:

Esquema del dispositivo de la fresadora (a - forma general, b - diagrama cinemático): 1, 5 - reglas de guía; 2 - sector de engranajes; 3 - cortador; 4 - valla; 6 - panel de control; 7 - soporte de husillo adicional; 8 - soporte; 9 - volante de elevación del brazo; 10 - volante de tensión de la correa; 11 - motor eléctrico; 12 - husillo; 13 - volante para ajustar el husillo en altura; 14 - cama; 15 - interruptor de velocidad del eje; 16 - interruptor; 17 - mesa

Después de eso, debe colocar un cono (Morse 2) en el husillo e instalarle una pinza o un portabrocas.

Características de hacer una máquina regruesadora con tus propias manos.

Dibujos de cepilladora de bricolaje con diseño complejo implicar el uso de componentes caros:

- rodamientos con mayor resistencia al desgaste;

- chapas de acero laminadas;

- engranajes;

- poleas;

- potente motor eléctrico.

Como resultado, el costo de fabricar un medidor de espesor casero aumenta significativamente. Por esta razón, muchos intentan limitarse al diseño más simple.

Instrucciones para una regruesadora casera para madera:

| elemento estructural | Datos |

| cama | Marcos (2 uds.), hechos con soldadura sobre la base de una esquina (4-5 cm). Los marcos están conectados por pernos (rectificados en 6 lados - 3,2 cm). |

| broche | Rodillos de goma de tipo exprimidor de lavadora. Se mecanizan a la medida de los rodamientos y se montan sobre un eje de 2 cm de diámetro, que actúa por movimientos manuales de rotación. |

| Mesa | El tablero pulido se une al marco con una conexión atornillada, las cabezas deben estar avellanadas. Las tablas deben tratarse con aceite (ya usado). |

| Motor | para 3 fases, potencia - 5,5 kW, velocidad de rotación - 5000 rpm. |

| Cubierta protectora | Fabricado en hojalata (6 mm) colocado sobre una esquina del marco (20 mm). |

Ensamblar un medidor de espesor de una cepilladora eléctrica con sus propias manos

Para crear una máquina regruesadora casera, debe colocar una cepilladora en una barra, fijarla con un dispositivo como abrazaderas, sin olvidar dejar un espacio.

El esquema para hacer un medidor de espesor de una cepilladora con sus propias manos es muy simple:

- la viga de soporte se fija en una superficie conveniente;

- el tamaño del espacio requerido se selecciona agregando capas de madera contrachapada;

- sobre la base obtenida, se sujeta con abrazaderas la construcción de un calibre de espesor de una cepilladora eléctrica.

Dos abrazaderas sujetan la base sobre la mesa, las otras dos sujetan la cepilladora. Después de asegurarse de que este soporte sea confiable, puede comenzar a usar la herramienta.

El esquema para crear una rectificadora para madera con sus propias manos.

- El ancho óptimo de la banda de lijado es de 20 cm.

- La tela de esmeril de la cinta se corta en tiras.

- El pegado de la cinta abrasiva se realiza de extremo a extremo.

- Para fortalecer la costura, debe colocar un material denso debajo de la parte inferior.

- No se recomienda usar pegamento de baja calidad, ya que hará que el material se rompa a lo largo de la costura.

- El diámetro del rodillo de cinta en el centro debe ser 2-3 mm más ancho que en los bordes.

- Para evitar que la cinta resbale, se recomienda enrollarla con goma fina (rueda de bicicleta).

Calibradoras - Las rectificadoras para madera pertenecen al grupo de estructuras de tambor. Esta categoría es amplia e incluye muchos tipos de equipos.

Para la fabricación de una amoladora de tambor para madera con sus propias manos, puede elegir los siguientes diseños:

- rectificado de superficies: la pieza de trabajo se procesa dentro del mismo plano;

- planetario: con su ayuda, se forma un plano plano en la pieza de trabajo;

- Rectificado circular: con su ayuda, se procesan piezas de trabajo cilíndricas.

En el video a continuación, puede aprender cómo hacer una máquina de moler con sus propias manos.

Reglas de funcionamiento de la cepilladora de madera de bricolaje

En los diseños de una ensambladora de fabricación propia, es muy importante configurar correctamente la configuración del equipo para que los errores no excedan los valores permitidos:

- perpendicular - máximo 0,1 mm / cm;

- plano - 0,15 mm / m.

Puede familiarizarse con la tecnología de hacer una ensambladora con sus propias manos usando el video.

Si, durante la operación, aparece el efecto de musgo o quemado en la superficie tratada, entonces los elementos de corte se han vuelto romos. Para que el procesamiento de piezas con dimensiones inferiores a 3x40 cm sea más cómodo, deben sujetarse con la ayuda de empujadores.

La superficie curva de la pieza de trabajo después del procesamiento indica que se viola la colocación correcta de las cuchillas y la superficie de trabajo. Estos elementos deben configurarse nuevamente.

Todas estas máquinas pueden ser útiles para reparaciones en el hogar o reparaciones básicas. Por lo tanto, su presencia en el taller de la casa será útil. Independientemente de cuál sea el equipo del garaje, todas las máquinas requieren una actitud cuidadosa y atenta. Cuando trabaje, nunca se olvide de la seguridad.

Te enviaremos el material por e-mail

Un taller casero está lejos de ser poco común en el patio de cualquier propietario diligente. Cuando se trata de configurar, hay algunas características que deben tenerse en cuenta. Nuestra revisión lo ayudará a elegir y fabricar máquinas y accesorios caseros para el taller de su hogar, así como a comprender la tecnología de su fabricación. Cada propietario puede elegir independientemente el equipo necesario. Y si conoce las características técnicas de las estructuras, puede equipar la habitación por su cuenta.Al organizar el equipo, es importante planificar una cantidad suficiente de espacio. Es mejor si el taller está equipado en una habitación separada.

Desde arreglo funcional el taller en casa depende de la calidad del trabajo y de las cómodas condiciones de trabajo

Antes de elegir un conjunto de máquinas caseras, es necesario crear condiciones de trabajo óptimas. En este caso, el tamaño de la habitación debe ser de al menos 6 metros cuadrados. M. Puede adjuntar una habitación adicional al garaje o a la casa.Es importante decidir qué tipo de trabajo realizará, así como elaborar una lista de equipos y herramientas necesarias.

El almacenamiento de algunos tipos de herramientas se organiza de manera más conveniente en la pared. Esto ahorrará espacio. También es conveniente usar estantes.Para ahorrar espacio utilizable, vale la pena fabricar accesorios universales que combinen varias funciones. La mesa debe estar equipada con cajones y también debe usarse como banco de trabajo de carpintería.

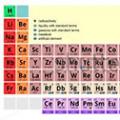

Al elegir máquinas y accesorios caseros para un taller en el hogar, puede elegir mini equipos diferentes tipos. Para trabajar con metales, se utilizan las siguientes opciones:

- equipo de molienda utilizado para el procesamiento de superficies metálicas: rectificado, pulido y afilado. Para su fabricación se requiere un número mínimo de componentes y piezas. El equipo incluye muelas y un motor eléctrico. Para la estabilidad del accesorio, se utilizan elementos de montaje;

- fresadora utilizado para perforar agujeros. En la fabricación de un diseño similar del mecanismo de elevación, se utiliza una cremallera de dirección. Además, también se puede instalar un dispositivo de fresadora angular.

Para el procesamiento de la madera, se utilizan varias herramientas caseras y herramientas de bricolaje. Los tipos más utilizados son los de corte, torneado y rectificado. Con su ayuda, puede realizar todo tipo de trabajo en el hogar. El siguiente equipo se utiliza para el procesamiento de la madera:

- máquinas de corte. El dispositivo más simple es eléctrico o. Dichas unidades pueden ser discos, cintas o un aserradero de una motosierra. En la fabricación de equipos caseros, vale la pena considerar el diámetro del disco, así como el ancho de la parte de corte;

- dispositivo de molienda. La opción más simple está hecha de una mesa estable, un eje de pulido vertical y un motor eléctrico. Se utiliza una cinta abrasiva, que se utiliza para procesar los extremos de los espacios en blanco de madera.

Artículo relacionado:

Máquinas para trabajar la madera para el taller doméstico. El equipo especializado con accionamiento eléctrico simplifica enormemente el procesamiento de piezas de madera. Pero su adquisición está asociada a importantes inversiones. Para resolver este problema con éxito, debe estudiar detenidamente los materiales de este artículo.

Estantes para herramientas de bricolaje: diseños y fabricación populares

Vale la pena señalar las siguientes opciones para almacenar herramientas:

- bastidores;

- estantes colgantes;

- estructuras de pared;

- estantes en forma de escudos, en los que puede fijar pequeñas herramientas.

El estante protector de bricolaje para una herramienta se puede hacer así:

- corte un escudo de madera contrachapada y marque los lugares donde se instalarán los estantes;

- haga estantes con paredes laterales, cuya longitud debe corresponder a la longitud del escudo;

- los estantes se fijan en el escudo con tornillos autorroscantes;

- se montan ganchos, que están equipados con un hilo especial;

- Los soportes están instalados en la parte posterior del escudo.

¡Para tu información! Estantes protectores funcionales. Se les pueden unir ganchos o soportes especiales. Se puede colgar una lámpara adicional sobre un diseño similar. En este caso, puede utilizar una bombilla pequeña.

Diseño de banco de trabajo de carpintería de bricolaje: dibujos, video

Comencemos a aprender herramientas útiles para familiar con tus propias manos desde el banco de trabajo. Esta útil unidad viene en las siguientes variedades: estacionaria, móvil y plegable.

Recuerde que un dibujo de banco de trabajo plegable de bricolaje debe contener los siguientes detalles:

- una superficie de trabajo, para su realización se necesita una tabla de al menos 6 cm de grosor, en este caso se utilizan carpe, haya o roble. Puede utilizar tableros pintados con aceite secante;

- un diseño de tornillo de banco está montado en la cubierta superior;

- las patas de apoyo del banco de trabajo están hechas de pino y tilo. Entre ellos, se colocan vigas de conexión longitudinales para la estabilidad de toda la estructura;

- los estantes para herramientas están montados debajo del banco de trabajo.

Cómo hacer un banco de trabajo simple, puedes verlo en este video:

Tecnología de bricolaje y dibujos de un banco de trabajo de carpintería: un diseño simple

Para hacer un accesorio de este tipo, necesitará dibujos con las dimensiones de un banco de trabajo de carpintería.

En esta foto se puede ver como se hace la estructura plegable.

Considere cómo puede construir un dispositivo de este tipo:

- para hacer una cubierta necesitarás tablas gruesas. Las dimensiones del escudo deben ser de 0,7 * 2 metros. Para sujetadores, se usan clavos largos;

- el techo está terminado con;

- dependiendo de las dimensiones del banco de trabajo de carpintería, se utilizan soportes verticales;

- se determina la altura de la superficie de trabajo del taller de carpintería de bricolaje. Las marcas de las barras se aplican en el suelo donde se entierran estos elementos;

- se está instalando la cubierta del banco de trabajo. Las barras de soporte se unen en pares. En este caso, se utilizan los largos.

Características de crear y diseñar un banco de trabajo de madera con tus propias manos.

tu puedes comprar banco de trabajo de madera o hazlo tu mismo. Además, el diseño se puede equipar con cajones. Entonces, considere la tecnología de fabricación:

- los soportes verticales se fijan con puentes horizontales. Se hacen ranuras en ellos para conectar accesorios. En este caso, se puede usar un cincel y un martillo;

- cuando los puentes están instalados al nivel deseado, se perforan las barras en el soporte. Luego se monta el perno, después de lo cual los elementos se juntan;

- Los puentes horizontales se instalan en dos piezas a cada lado. Se requerirán piezas debajo de la encimera para el montaje sobre la encimera;

- Los pernos se utilizan para asegurar la superficie de trabajo. Los agujeros para los sujetadores se perforan en la mesa. Los pernos están montados de modo que los pernos estén empotrados.

Puedes hacerlo fácilmente en casa. En este caso, necesitará una tela de esmeril de un cinturón de lija. Su pegatina se lleva a cabo de punta a punta. Para fortalecer la costura, es necesario colocar un material denso debajo del fondo. En este caso, no use pegamento de baja calidad.

El diámetro del rollo de la correa debe ser unos mm más ancho en el centro que en el borde. Para evitar que la cinta se deslice, es necesario hacer un enrollado de goma delgada.Para la fabricación de dispositivos de molienda, puede elegir diseños como rectificado planetario, cilíndrico y de superficie.

Tecnología de fabricación de tornillo de banco de carpintería de bricolaje para un banco de trabajo

Para los bancos de trabajo, los vicios de bricolaje a menudo se hacen en casa. El video te permite ver este proceso:

Para hacer tal diseño, se requerirán pernos especiales.Para trabajar, necesita un pasador de tornillo con rosca. También necesitas preparar un par de tablas. Un elemento será fijo y el otro se moverá. En la fabricación, es imperativo utilizar dibujos de tornillo de banco de bricolaje. En cada una de las tablas, es necesario hacer agujeros para los montantes, que se conectan con clavos. Luego se insertan tornillos y tuercas con arandelas en ellos. Al diseñar un tornillo de banco casero con sus propias manos, debe usar instrucciones y esquemas listos para usar.

¡Información útil! Si hace que los pernos se muevan, puede hacer piezas de trabajo de varios tamaños.

Creando un banco de trabajo de cerrajería de metal con sus propias manos: dibujos

Trabajo frecuente con metales mejor solución será la creación de un banco de trabajo de metal con tus propias manos. El material de madera no es adecuado para tales fines, ya que durante el procesamiento productos metálicos a menudo se dañará.

Vale la pena señalar los siguientes elementos de dicho dispositivo:

- se utilizan puentes horizontales para proporcionar rigidez longitudinal;

- Las pequeñas vigas de rejilla están hechas de tubos perfilados. Se utilizan para ensamblar la parte del marco de las tuberías. En la zona de la esquina hay puntales soldados, que están hechos de tiras de acero;

- para vigas de bastidor, se utilizan tubos de perfil con un espesor de pared de 3-4 mm;

- la esquina No. 50 es necesaria para los bastidores en los que se unen las herramientas.

Para crear costuras de alta calidad, es necesario utilizar un dispositivo semiautomático de dióxido de carbono, así como una máquina de soldadura por pulsos.

El montaje del dispositivo universal comienza con el marco. Para esto, se sueldan vigas largas y cortas. Para evitar que se tuerzan, siga estos pasos:

Después de eso, se montan la viga trasera y los bastidores verticales. Es importante verificar qué tan uniformemente están ubicados entre sí. Si hay alguna desviación, se pueden doblar con un martillo. Cuando el marco está listo, se le unen esquinas especiales para fortalecer la estructura. El tablero de la mesa está hecho de tablas de madera, que están impregnadas con un líquido resistente al fuego. Se coloca una lámina de acero encima.Un protector hecho de está unido a las piezas verticales de montaje en bastidor. El mismo material se utiliza para el revestimiento de armarios.

Tabla 1. Hacer un banco de trabajo de banco de metal con tus propias manos.

| Imagen | Pasos de instalación |

|---|---|

| Se utiliza un dispositivo semiautomático de dióxido de carbono para soldar la estructura. |

| Creación del marco de la estructura. Para soldar, todas las piezas deben colocarse sobre una superficie plana. Los nodos de acoplamiento del principio simplemente se clavan con tachuelas y luego se hierven todas las costuras. Los bastidores traseros y una viga están soldados al marco. |

| Después de soldar todos los refuerzos, se obtiene dicho marco. |

| Luego, se une una esquina de refuerzo al marco para sujetar la mesa. Antes de la instalación, los tableros deben tratarse con una composición especial resistente al fuego. Una hoja de metal está unida a la parte superior. |

| Las paredes laterales están rematadas con escudos de madera contrachapada y en el pedestal derecho se colocan cajas de madera. Para proteger la base, las superficies están cubiertas con varias pinturas y barnices. Primero, se distribuye la imprimación y luego se usa un esmalte especial. |

Dispositivo de afilado de cuchillos de bricolaje: dibujos y matices.

Para hacer un afilador de un motor con sus propias manos, puede tomar partes de viejos electrodomésticos soviéticos. Para construir una máquina rectificadora necesitará las siguientes piezas:

- tubo para girar bridas;

- piedra de amolar;

- nueces especiales;

- elementos de acero para la construcción de cubiertas protectoras;

- cordón de cable;

- lanzacohetes;

- un bloque de madera o una esquina de metal.

La sección de la brida debe coincidir con las dimensiones del casquillo. En este elemento también se colocará una muela. También se hará un hilo especial en esta parte. En este caso, la brida se presiona contra el eje del motor. La fijación se realiza mediante soldadura o atornillado.

El devanado de trabajo está fijado al cable. Al mismo tiempo, tiene una resistencia de 12 ohmios, que se puede calcular con un multímetro. También se hace una cama, para la cual se toma una esquina de metal.

Cómo afilar un taladro para metal: accesorio de bricolaje

Puede hacer una máquina afiladora de brocas de metal simple con accesorios comunes. Para esto, es adecuado un bloque abrasivo.

En casa, puede utilizar los siguientes equipos:

- Puedes afilar el taladro con una amoladora eléctrica. En este caso, el afilado se realiza desde el borde. Al usar un afilador, es necesario prestar atención al ángulo de afilado, para fijar el taladro en el eje de rotación. El exceso de metal debe eliminarse gradualmente. Finalmente, los bordes tienen forma de cono;

- un molinillo se utiliza como una máquina de moler con sus propias manos. Para afilar, la herramienta de corte se sujeta con un tornillo de banco. Para esto, se selecciona el ángulo de montaje y también se monta el disco.

Debe tenerse en cuenta que la amoladora angular está montada sobre una superficie plana. En este caso, el disco debe ubicarse hacia abajo. Si la amoladora no se fija de forma segura, puede dañar el taladro. El afilado con un molinillo solo es posible para productos con un diámetro pequeño. Con la ayuda de un dispositivo de molienda, es imposible realizar un ajuste fino. El borde del escudo se utiliza para soportar la herramienta de corte.

También puede usar la boquilla de un taladro, que debe estar equipado con un disco abrasivo con papel de lija. Para moler los elementos con un taladro, debe encontrar dos superficies planas.

Taladradora para taller casero

Puede hacer un accesorio de perforación a partir de un taladro con sus propias manos. Los dibujos te ayudarán a entender el diseño. Para tal diseño, necesitará los siguientes elementos:

- base o cama;

- dispositivo giratorio;

- un mecanismo para proporcionar alimento;

- estante de la puerta.

Estos son los pasos principales en la fabricación de una máquina perforadora casera con sus propias manos:

Para hacer una máquina perforadora, necesita un mecanismo de alimentación de herramienta rotativa. Se utilizan resortes y una palanca para el diseño. Hay varios dispositivos para afilar brocas.

Montaje de la máquina perforadora de bricolaje: dibujos dimensionales

Además, el diseño requerirá la fabricación de un tornillo de banco casero para una máquina perforadora. El dispositivo más simple se puede ensamblar a partir de un taladro, sin cremallera de dirección. Para minimizar los procesos de vibración, es necesario construir una mesa más masiva. El estante y la mesa están conectados en ángulo recto. En este caso, el taladro se puede unir con abrazaderas. Un tornillo de banco está montado en la superficie de la mesa.

Diseño de prensa de garaje de bricolaje.

El diseño está pensado para realizar trabajos de enderezado, prensado, doblado materiales de hoja y para compresión. Los dispositivos de cerrajería se caracterizan por un diseño compacto y sencillo. Los esfuerzos de una prensa de este tipo pueden variar entre 5 y 100 toneladas. Para trabajos de garaje, un indicador de 10-20 toneladas es suficiente.Para hacer tal diseño, se usa un accionamiento manual. El dispositivo hidráulico contiene dos cámaras con pistones.

Prensa de bricolaje a partir de dibujos de jack.

Se puede ver cómo hacer un dispositivo simple en un video especial de una prensa desde un gato con sus propias manos:

Una opción sencilla es la hidráulica, que se puede construir a partir de un gato de botella.Un elemento importante es la cama, dentro de la cual se coloca el gato. La plataforma se utiliza como una base fiable. La superficie superior se utiliza para soportar las piezas de trabajo. La mesa debe moverse libremente hacia arriba y hacia abajo del marco.En este caso, los resortes rígidos se unen a la base por un lado y a la superficie de trabajo por el otro.

Aquí circuito sencillo Ensambles:

- según los dibujos, se cortan los elementos necesarios;

- la base se monta mediante soldadura. En este caso, la estructura de acero debe parecerse a la letra P;

- una mesa móvil está hecha de un tubo y un canal;

- al final, los resortes son fijos.

Tecnología de bricolaje de una máquina de disco de corte para metal.

Ayudarán a hacer el diseño de una máquina de corte para metal con sus propias manos: dibujos. A partir de máquinas de corte de discos, los dispositivos están hechos de un marco o plataforma especial. La máquina está equipada con elementos que proporcionan una fuerte fijación. Se utiliza un disco de acero como piezas de corte. Para cortar metal se utiliza una rueda recubierta en forma de material abrasivo.

Las piezas de corte son accionadas por un motor eléctrico. Las máquinas de discos están equipadas con componentes pendulares, frontales e inferiores.

También puede ver el video a continuación sobre cómo hacerlo. maquina de cortar de un molinillo con sus propias manos:

La máquina funciona así:

- se fabrican cubiertas protectoras en las que se monta la correa de transmisión;

- el motor está conectado;

- se hace un eje en el que se fijan la polea de transmisión y el disco de corte;

- una parte superior móvil de la estructura está instalada en el elemento de péndulo;

- se monta un eje para fijar el péndulo;

- se hace un marco para montar la máquina;

- el péndulo se fija en el marco;

Actualmente, puede comprar máquinas, herramientas y equipos listos para usar para equipar su propio taller, pero todo esto será bastante costoso. Las máquinas caseras ayudarán al maestro en su trabajo práctico, sin sobrecargar su presupuesto. ¿Por qué comprar algo que puedes hacer con tus propias manos, e incluso en relación con condiciones específicas?

¿Cómo utilizar para el taller casero?

Cada propietario elige el equipamiento de su propio taller. Depende de las características del hobby, es decir. tipo de trabajo y espacio. El área mínima de un taller doméstico en el que tiene sentido colocar equipos es de 3-4 m².

Puede ubicarse en una habitación pequeña o en el balcón de un apartamento, un edificio separado en su propia parcela o en un garaje. Opción perfecta- Esta es una habitación aislada en la que puedes hacer ruido sin molestar a otras personas.

De acuerdo con su propósito, un taller en casa puede ser universal, es decir. para realizar cualquier trabajo que surja inesperadamente en la vida cotidiana, o para tener una dirección específica asociada con la afición del maestro. Muy a menudo, los talleres están equipados para trabajar con madera, es decir. para carpintería. Muy a menudo existe la necesidad de procesamiento de metales (trabajo de cerrajería) y reparación de automóviles.

En general, la disposición de un taller en casa incluye los siguientes elementos:

Estructuras para colocar herramientas y materiales (bastidores, estanterías, armarios);

- equipos de trabajo (bancos de trabajo, mesas de trabajo);

- máquinas para el procesamiento de materiales;

- dispositivos para la mecanización del trabajo, facilitación del trabajo, preparación de herramientas, etc.

Es necesario colocar el equipo de manera que haya un acceso libre, se observen las precauciones de seguridad y las normas contra incendios, y se garantice un confort mínimo.

Banco de trabajo de carpintería

El banco de trabajo de un carpintero es una mesa sólida con una superficie de trabajo en la que se fija un tornillo de banco de carpintero (2 piezas), abrazaderas para fijar la pieza de trabajo al cepillar con una cepilladora, se proporcionan lugares para instalar un enrutador y otras máquinas manuales.

La altura debe garantizar la comodidad del trabajo, teniendo en cuenta el crecimiento real del maestro. La longitud debe ser de al menos 1 m (generalmente 1,7-2 m) y el ancho debe ser de 70-80 cm.

Instrucciones para hacer un banco de trabajo de carpintería:

La superficie de trabajo está hecha en forma de escudo con tablas bien ajustadas con un espesor de al menos 55 mm. El más adecuado haya, roble, carpe. Primero deben empaparse con aceite secante. El fortalecimiento se logra con una barra de 4-5 cm, que se sujeta en todo el perímetro del escudo.

Los soportes de mesa verticales se pueden hacer de pino o tilo. Se suele utilizar una barra de 12x12 o 15x15 cm, de unos 120-135 cm de largo. Elementos de apoyo conectados por puentes horizontales desde un tablero ancho, fijados a una altura de 20-30 cm del piso.

El almacenamiento de herramientas y accesorios se lleva a cabo en los estantes, que se encuentran debajo de la tapa. Es mejor hacerlos en forma de armarios con puerta. Los escudos-estantes se pueden colocar en la pared sobre el banco de trabajo.

Un par de tornillos de banco de carpintería caseros o de fábrica están unidos a la superficie de trabajo

Para un tornillo de banco casero, necesitará una varilla roscada larga con un diámetro de al menos 20 mm con una longitud de la parte roscada de al menos 14-16 cm, pernos de metal y bloques de madera.

La producción se lleva a cabo en el siguiente orden:

Se corta un bloque de madera (posiblemente de pino) con un tamaño de aproximadamente 20x30 cm y un grosor de al menos 5 cm, en el que se perfora un orificio para tornillo en el centro y 2 orificios para pasadores de guía en la parte inferior. Esta primera mordaza de tornillo de banco está unida permanentemente a la superficie de trabajo.

La segunda esponja está recortada de un tablero similar y tiene unas dimensiones de 20x18 cm.Este será un elemento móvil.

Se pasa un pasador roscado a través de las mordazas. Para excluir el desplazamiento de elementos, se fijan pernos con un diámetro de aproximadamente 8-10 mm. Se instala un mango en la varilla roscada.

Cómo hacer banco de trabajo de cerrajería del metal con tus propias manos?

Para realizar trabajos de cerrajería necesitarás un banco de trabajo metálico. Su tamaño estándar es: longitud 1,8-2,1 m, ancho - 0,7-0,8 m, altura - 0,9-1,2 m La producción incluye los siguientes pasos:

Montaje del marco del banco de trabajo con rigidez longitudinal.

- Montaje y fijación de 2 pedestales en forma de marco revestido con chapa metálica.

- Instalación de la superficie de trabajo: un escudo de madera revestido en la parte superior con una lámina de metal.

- Instalación de un estante para herramientas, que se adjunta a la parte posterior del banco de trabajo y lo fortalece aún más.

Vigas de bastidor: un tubo de perfil con una pared de al menos 2 mm, 4x6 cm de tamaño.Necesita: 4 piezas;

- vigas de 5x4 cm para ligamento horizontal de cremalleras, aportando rigidez longitudinal. Cantidad - 3 piezas;

- un tubo perfilado (9 piezas) para la fabricación de un marco de pedestal de aproximadamente 4x3 cm de tamaño con un espesor de pared de al menos 1 mm;

- ángulo de 5x5 cm para montantes verticales de la estantería de 1,5-2 m de altura Para la unión horizontal se puede utilizar un ángulo de 4x4 cm;

- una tabla para encimera con un grosor de al menos 5 cm;

- una lámina de metal para la superficie de trabajo con un espesor de al menos 6-8 mm.

Características de crear un torno de madera.

hecho en casa torno para trabajar con espacios en blanco de madera incluye los siguientes elementos:

Cama. Debe tener suficiente fuerza. Es mejor hacerlo con un perfil de metal (tubería, esquina), pero también se puede hacer con viga de madera. Es importante sujetar firmemente el marco al piso del taller y pesar la estructura en la parte inferior.

- Cabezal o husillo de sujeción. Como este elemento de la máquina, puede usar la cabeza de un taladro de alta potencia.

- Contrapunto. Para garantizar el avance longitudinal de la pieza de trabajo, es mejor utilizar un husillo de fábrica estándar con 3-4 mordazas.

- Calibre o tope para incisivos. Debe proporcionar una sujeción confiable y la capacidad de moverse hacia la pieza de trabajo, que se proporciona mediante una varilla roscada.

- Mesa de herramientas. En el marco, se debe formar una superficie de trabajo sobre la cual se puedan colocar cortadores y otras herramientas.

- Unidad de manejo. Para crear torque, se utiliza un motor eléctrico con una velocidad de rotación de 1500 rpm con una potencia de 250-400 W. Puede utilizar el motor de la lavadora. Se utiliza una transmisión por correa como transmisión, para lo cual se instalan poleas del tamaño correcto en los ejes.

Fresadoras CNC para madera y metal

Al fresar piezas de madera software le permite ampliar significativamente las capacidades de la máquina y la calidad del procesamiento. Para formarlo se instalan elementos como el puerto LPT y la unidad CNC. Para hacer una unidad de copia, puede usar los carros de una vieja impresora matricial.

El montaje de un enrutador de madera se lleva a cabo en el siguiente orden:

El tablero de la mesa está hecho de aglomerado o madera contrachapada con un espesor de al menos 15 mm.

- Se realiza un corte para el cortador y su instalación.

- El accionamiento, la transmisión y el husillo de la máquina son fijos.

- Se instalan topes y limitadores.

Ensamblar un enrutador de metal requiere una base más fuerte para la máquina:

Instalación de la columna y la cama en forma de letra "P". Los elementos están hechos de canal de acero. En un diseño en forma de U, el puente forma la base de la propia herramienta.

- Los elementos de guía son de ángulo de acero y atornillados a la columna.

- Las consolas de guía están hechas de tubo rectangular. Se inserta un pasador de tornillo en ellos. El movimiento de la consola se proporciona mediante un gato para automóvil a una altura de hasta 12-15 cm.

- La encimera es de aglomerado o contrachapado.

- Un tornillo de banco, guías desde una esquina de metal, abrazaderas de pasador se fijan en la mesa.

- La parte giratoria se instala de modo que el eje quede vertical.

Cualquier propietario de taller, incluso si no tiene una habitación separada y simplemente está organizado en un garaje, se esfuerza por equiparlo con todo lo necesario para una vida cómoda, productiva y, lo más importante, trabajo de calidad. Eso es solo una herramienta manual en nuestro tiempo, no puede "irse" lejos. Una gran variedad de herramientas eléctricas, varias máquinas multifuncionales o de perfil estrecho y equipos auxiliares acuden al rescate. No hay problemas con la oferta: la principal dificultad es que los productos de alta calidad cuestan mucho dinero y no todos pueden pagarlos.

Pero los artesanos encuentran una salida fabricando esas máquinas y dispositivos por su cuenta, algunos de los cuales bien pueden competir con los modelos de fábrica. Además, para crear dicho equipo, se utilizan materiales bastante asequibles, que a menudo solo acumulan polvo en el granero. Y como accionamientos, las herramientas eléctricas en funcionamiento son muy utilizadas, normalmente disponibles en cualquier taller.

En esta publicación, solo se considerarán algunas máquinas y accesorios caseros para el taller doméstico. Debe entenderse correctamente que es simplemente imposible cubrir toda la variedad disponible de dicho equipo en el marco de un artículo. Aquí es justo asignar un tema de este tipo en general a un sitio separado. Así que básicamente se dará una visión general. Pero la fabricación de dos modelos, que son muy importantes, probablemente, para cualquier taller: una sierra de péndulo y una máquina afiladora para herramientas de corte, las consideraremos paso a paso, con todos los matices, desde los primeros bocetos hasta las pruebas.

La base de lo básico es un banco de trabajo conveniente y un almacenamiento organizado de herramientas y accesorios.

La comodidad de trabajar en el taller depende de muchas condiciones importantes. Si eliminamos los problemas de calefacción, ventilación e iluminación (estos son temas para una consideración por separado), entonces la organización racional y conveniente del lugar de trabajo principal siempre pasa a primer plano.

Estamos hablando de un banco de trabajo y un sistema de almacenamiento bien pensado para las herramientas, accesorios, consumibles y otras pequeñas cosas necesarias para el trabajo.

El banco de trabajo se selecciona o fabrica de forma independiente, según la dirección principal de trabajo en el taller.

Banco de trabajo de carpintero ejecución "clásica"

Si el propietario está más enfocado en la carpintería, necesitará un banco de trabajo de carpintería. Existe un concepto general utilizado desde hace mucho tiempo y ampliamente probado de un lugar de trabajo de este tipo. Probablemente, tenga sentido apegarse a él al hacer un banco de trabajo por su cuenta.

El banco de trabajo se basa en poderosas patas de madera (pos. 1), que desde abajo, en la base, generalmente se conectan en pares con soportes de dintel (pos. 2). Hay una tapa en la parte superior: un banco de trabajo (pos. 3). Como regla general, se proporciona un área empotrada, la llamada bandeja (pos. 4), para que durante el trabajo las herramientas o componentes necesarios a mano no caigan al piso.

Por lo general, en el lado derecho hay una abrazadera lateral o trasera (pos. 5). De hecho, se trata de un tornillo de banco, en el que se proporciona una cuña (pos. 6) que se extiende hacia arriba. A lo largo de la línea de esta cuña a lo largo del banco hay una fila de casquillos (pos. 7) para cuñas similares (se pueden ocultar en estos casquillos o guardarse por separado e insertarse según sea necesario). Esto le permite fijar rígidamente la pieza de trabajo de madera para procesar entre las cuñas de la mesa y el tornillo de banco lateral.

Para fijar una pieza larga que no pueda fijarse entre las cuñas de los extremos, utilice la abrazadera delantera (pos. 8). Este también es un tornillo de banco que puede sujetar la pieza de trabajo entre el extremo frontal del banco de trabajo y una esponja de madera móvil. Y para que la parte larga tenga los puntos de apoyo necesarios desde abajo, los dedos escondidos allí en las ranuras o soportes retráctiles (pos. 9) se extienden desde el extremo del banco de trabajo.

El área inferior del banco de trabajo se llama banco de trabajo (pos. 10). Como regla general, aquí se ubican potentes travesaños (propatas), que conectan las patas en pares, imposición en dirección longitudinal. En estos travesaños, los estantes a menudo se organizan para almacenar herramientas o piezas de trabajo, o incluso, como se muestra en el diagrama que se muestra, un gabinete cerrado.

A continuación se muestra un dibujo de un banco de trabajo. Cualquiera que pueda leer diagramas y tenga habilidades de carpintería podrá hacer un modelo de este tipo por su cuenta.

Para empezar, general diagrama de cableado Banco de trabajo de carpintería con dimensiones.

Ahora, una serie de dibujos para partes y componentes individuales de la estructura.

Como regla general, la madera de coníferas de alta calidad con un contenido de humedad residual de no más del 12% se utiliza para la fabricación de piezas para la base (base).

El banco de trabajo (cubierta) está hecho principalmente de madera dura, puede ser de haya o roble, fresno o arce. Hacer un panel general tan masivo por su cuenta es una tarea extremadamente difícil, por lo tanto, a menudo se ordena o compra un escudo pegado listo para usar en un taller de carpintería. Es poco probable que esto parezca una solución demasiado costosa, dado el costo del material y la laboriosidad del proceso. Por lo tanto, es más rentable comprar un producto terminado y luego modificarlo para un banco de trabajo.

Por cierto, al realizar varias operaciones de procesamiento, de una forma u otra, la superficie del escritorio se dañará. Para maximizar la vida útil del banco de trabajo, la tapa se cubre a menudo con una lámina de madera contrachapada o de fibra (naturalmente, según el tamaño de la mesa y con todas las ranuras y ranuras necesarias). A medida que dicho recubrimiento se desgasta, se puede reemplazar por uno nuevo; esto no es tan difícil y económico.

Por lo general, se adjunta una dificultad particular a la instalación de las abrazaderas delanteras y traseras (laterales). Para obtener dispositivos realmente funcionales y convenientes, es mejor comprar el mecanismo de tornillo de banco en una forma terminada y ensamblada. Hay muchos modelos disponibles para este propósito.

Para montar estas unidades de sujeción, puede consultar el siguiente dibujo:

Las mordazas del tornillo de banco deben estar hechas exclusivamente de madera dura, las dimensiones y la ubicación de los orificios se muestran en el dibujo. (Debe entenderse correctamente que la ubicación y el diámetro de los orificios deben corresponder al mecanismo de tornillo adquirido).

Y finalmente, el último diagrama muestra cómo unir las mordazas traseras fijas de ambas mordazas a la cubierta del banco de trabajo.

Por supuesto, aquí se muestra un ejemplo, además, puede adaptarse a muchos en su "forma pura", es decir, sin cambios. Pero si se requieren otras dimensiones (basadas, por ejemplo, en el espacio disponible), puede elaborar su propio dibujo tomando los diagramas demostrados como modelo para ensamblar ciertos nodos. El principio sigue siendo el mismo. Si es necesario, nadie se molesta en hacer sus propias mejoras, lo que, por supuesto, no debería afectar negativamente la resistencia de la estructura.

Video: banco de trabajo del cerrajero con sus pedos

Si el maestro planea dedicarse principalmente a operaciones de cerrajería, necesitará un banco de trabajo completamente diferente, diseñado específicamente para tales fines. Aquí, en contraste con los "clásicos" de carpintería - innumerables opciones. como regla general, los perfiles de acero (esquinas, canales, tubos de perfil) y las láminas se utilizan para la fabricación. Una de las opciones bastante dignas se muestra en el siguiente video:

Un componente importante de la comodidad de trabajo en el taller es siempre la disposición y el almacenamiento optimizados de herramientas y accesorios. Pero no nos detendremos en esto, ya que se dedica un artículo separado a este tema en las páginas de nuestro portal.

¿Cómo hacer que el taller sea lo más cómodo posible para trabajar?

Es conveniente cuando sabes dónde está todo y cuándo Herramienta esencial- siempre a mano. Por lo tanto, debe prestar mucha atención al sistema de gabinetes, bastidores, gabinetes, lugares razonablemente organizados para almacenar consumibles. Esto es especialmente importante en los casos en que el tamaño de la habitación no permite la "roaming". Las consultas en nuestro portal tienen una publicación especial.

Máquinas y equipos caseros.

Como ya se mencionó, la variedad de máquinas caseras es extremadamente grande y es simplemente imposible hablar de todas ellas. Por lo tanto, en esta sección del artículo, al lector se le ofrecerán varias reseñas de videos. Y, además, en detalle, se considerará paso a paso la fabricación de dos modelos de máquinas-herramienta.

Video - torno de madera en miniatura basado en un taladro eléctrico

En la economía, a menudo se hace necesario tallar una u otra parte de madera de una sección transversal circular. Si no hace esto profesionalmente, entonces adquirir un torno real no es rentable. Y sí, ocupará mucho espacio. Pero tener a su disposición una máquina en miniatura que se puede guardar en un armario y ensamblar según sea necesario, nunca está de más. Además, su fabricación no es tan difícil.

Esto se puede ver viendo el video propuesto. A pesar de que el autor habla inglés, todas sus acciones se muestran en detalle y son bastante comprensibles. Y tal máquina, guiada por esta sugerencia de video, está al alcance de todos.

Video - máquina circular basada en una sierra eléctrica vertical manual

Si es necesario cosechar una cantidad considerable de piezas de madera del mismo tamaño, entonces no se puede inventar nada mejor que una sierra circular estacionaria. Y es muy posible hacer una máquina de este tipo, y, nuevamente, en una versión plegable que, por inutilidad, no ocupa casi ningún espacio.

Solo tomará una hoja de madera contrachapada, algunas barras y tornillos autorroscantes. Y el elemento principal del diseño se convierte en una sierra vertical manual.

En la trama que se muestra, el maestro retira parte de la valla protectora de la circular manual. Esto no siempre es necesario. Es muy posible que la salida libre de la sierra sea suficiente si se pretende cortar piezas de trabajo no demasiado gruesas.

Sierra de péndulo del "búlgaro" - autoproducción paso a paso

Cuando se cortan espacios en blanco, madera o metal, incluidos tubos redondos o con forma, a menudo se requiere una gran precisión. Además, la precisión no está solo en las dimensiones lineales, sino también en la magnitud del ángulo de corte. Un ejemplo típico es cuando es necesario cortar con precisión piezas de trabajo para un marco en el que la unión de las piezas es estrictamente perpendicular o en un ángulo de 45 grados.

Una sierra de péndulo le permite realizar tal operación. El diagrama anterior muestra de forma simplificada el principio de su diseño y funcionamiento.

En cualquier caso, existe una base confiable (cama, marco) que garantiza la estabilidad de la máquina (pos. 1). En muchos modelos, se organiza un escritorio encima de la cama con un sistema de guías, topes y abrazaderas que le permiten configurar con precisión la pieza de trabajo a procesar. Debe haber una ranura (pos. 2), exactamente en la que cae el círculo giratorio o la sierra.

El soporte (pos. 3) de la parte oscilante de la máquina está rígidamente unido al bastidor. Está equipado con un bloque de cojinetes y un eje (pos. 4), con respecto al cual gira la plataforma oscilante basculante (pos. 5). En esta plataforma se coloca un accionamiento eléctrico (pos. 6), que transmite la rotación directamente o a través de un sistema de transmisión (pos. 7) a una herramienta de corte, una rueda de corte o una sierra circular (pos. 8). Se proporciona una palanca (pos. 9) o un mango, con el que el maestro puede bajar suavemente el disco de corte sobre la pieza de trabajo fijada en la mesa de trabajo sobre la ranura.

Pero las posibilidades de esta herramienta se ampliarán enormemente si se fabrica una herramienta especial para ella. mesa de fresado. Una de las opciones para una máquina casera de este tipo está en el video propuesto.

Máquina casera para afilar herramientas de corte - paso a paso

Y en el taller, en la cocina y en la casa, se usan muchas herramientas de corte que necesitan un afilado regular. Los afiladores de discos para cuchillos dan un efecto muy breve del afilado del filo, ya que eliminan el metal a lo largo del filo de la hoja y, de acuerdo con todos los cánones, se requiere, perpendicular a él. Al afilar manualmente con la ayuda de barras o en un afilador giratorio, es muy difícil mantener con precisión el ángulo óptimo, especialmente si es igual en toda la longitud de la hoja. Por cierto, este ángulo de afilado completo es diferente para varios tipos herramienta de corte: hay muchas publicaciones separadas en Internet sobre este tema.

Esto significa que para afilar, por ejemplo, un cuchillo, se requiere un dispositivo que permita aplicar una fuerza con la dirección de traslación del abrasivo plano perpendicular al filo de corte de manera consistente en toda su longitud con un solo ángulo preinsertado. de inclinación Y para proporcionar control visual sobre el curso de formación y afilado de este filo.

Hay muchos dispositivos de este tipo en el mercado. Pero si hay un deseo, se puede hacer una máquina similar de forma independiente, utilizando materiales que se pueden encontrar en un taller o garaje. Eso sí, si compras lo que necesitas, te saldrá bastante económico. Un ejemplo se muestra paso a paso en la siguiente tabla.

| Ilustración | Breve descripción de la operación a realizar |

|---|---|

| Todo el diseño de la máquina, todas sus partes y ensamblajes se montarán de alguna manera en la base: la cama (bastidor). Para su fabricación, un tubo de perfil de sección cuadrada de 20 × 20 mm es muy adecuado ... |

|

| ... con un espesor de pared de 2 mm. Como quedará claro más adelante, no hay proporciones estrictas de tamaños: proceden de consideraciones de sentido común, la resistencia de la estructura que se crea, la disponibilidad de ciertos materiales. |

|

| Los espacios en blanco para el marco se cortan del tubo de perfil con una amoladora: dos piezas de 250 mm de largo y dos más de 130 mm. | |

| En este ejemplo, el maestro ajustará los lados de unión del marco en un ángulo de 45 grados. Esto requiere un corte preciso, por lo que lo mejor es hacerlo con una cortadora. Si no está, nada impide simplificar el marco, es decir, colocando sus lados uno al lado del otro. Entonces, en lugar de 130 mm, las piezas pequeñas tendrán solo 90 mm, ya que se ubicarán entre las grandes. Esto no afectará la funcionalidad de la rectificadora de ninguna manera; lo único es que habrá cierta pérdida de estética. |

|

| Así quedó el marco después de preparar los detalles. | |

| Los bordes cortados se pueden recortar ligeramente, desbarbar, limpiar con un pequeño chaflán debajo de la soldadura. | |

| Luego, el marco se ensambla en un lado y se suelda con una costura continua a lo largo de juntas verticales cortas. Las costuras se limpian de escoria y se pulen con un molinillo. |

|

| Esquina soldada del marco después de pelar. Por supuesto, puede hervir inmediatamente en ambos lados, pero el maestro simplemente decidió complementar el marco con soportes de patas ajustables en altura. La operación es opcional: es bastante aceptable instalar la máquina solo con el marco sobre una superficie plana. Pero con posavasos, por supuesto, más interesante. |

|

| Esta pata regulable con tuerca es fácil de encontrar en cualquier ferretería de muebles. Las tuercas solo se soldarán en las esquinas del marco. |

|

| Se perforan agujeros en las esquinas en las que se plantarán las nueces antes de que se escalden. | |

| Las tuercas se insertan en los orificios; esta operación se realiza en las cuatro esquinas de la cama. | |

| Ahora, en un lado de la cama (en su lado pequeño), se requiere soldar tuercas, donde se atornillará el soporte vertical de la máquina. Para hacer esto, a la misma distancia de las esquinas, primero delgado (3 ÷ 4 mm) ... |

|

| - y luego - con un taladro con un diámetro de 10 mm, se perfora la pared superior del marco. | |

| Aquí, la estabilidad es importante, la estabilidad de la fijación del conjunto, es decir, varias vueltas de hilo, no se salga. Por lo tanto, se soldarán tuercas M8 alargadas en los orificios realizados. Es aconsejable precortar su borde inferior debajo del cilindro, para que encaje perfectamente en los agujeros perforados. |

|

| De hecho, solo se requiere uno de esos enchufes para montar la máquina. Pero es mejor proporcionar dos simétricos; quién sabe, puede ser más conveniente para el usuario en algunos casos reorganizar el bastidor en otra posición. Esto no llevará más de un par de minutos. | |

| Después de eso, todas las nueces se escaldan. Al virar, es necesario asegurarse de que las tuercas no se muevan y se mantengan uniformes. Para ello, pueden sujetarse mediante un pasador largo atornillado temporalmente, controlando su posición perpendicular al plano del marco. Además, esta medida protege de manera confiable la rosca de la tuerca contra salpicaduras de metal. |

|

| Esto es lo que sucedió: en la parte superior del marco, dos tuercas soldadas debajo de los bastidores ... | |

| ... desde abajo: cuatro tuercas soldadas en las esquinas para atornillar soportes ajustables. Por cierto, si el maestro tiene a su disposición remaches roscados del diámetro requerido (M6 para los soportes y M8 para el bastidor), entonces puede arreglárselas con ellos, es decir, evitar la operación de soldar las tuercas. . |

|

| El siguiente paso es hacer un estante en el que se fijarán las herramientas de corte con una placa de presión. Puede estar hecho de una placa de acero gruesa. Pero el maestro decidió darle una ligera pendiente inversa, por lo que lo corta de una esquina con un estante de 63 mm. El largo de la pieza es el ancho de la cama, es decir, 130 mm. |

|

| Primero, se corta el fragmento deseado de la esquina. Luego lo sujetan en un tornillo de banco para cortar uniformemente un estante con un molinillo. |

|

| Así quedará soldada esta plataforma a la cama. | |

| Después de soldar, la costura se limpia cuidadosamente. | |

| Los cuchillos y otras herramientas de corte se fijarán en esta plataforma con una placa de presión. Y para ello es necesario preparar dos agujeros con rosca M8. Es recomendable disponerlos más anchos para que, por ejemplo, pueda sujetar cuchillos de una cepilladora y otras partes de corte de un plan similar entre ellos. Primero, los agujeros se perforan con un taladro de diámetro pequeño: 3 o 4 mm. |

|

| Luego, con un taladro para rosca M8, es decir, con un diámetro de 6,7 mm. | |

| Después de eso, se corta un hilo con un toque. | |

| La siguiente operación es la fabricación del plato de presión. Para ella, es mejor tomar un acero inoxidable grueso de 3 ÷ 4 mm. Es menos propenso a la deformación que el acero al carbono ordinario. El tamaño de la placa debe corresponder a las dimensiones de la plataforma de soporte. |

|

| El filo que quedará frente al filo de corte de la herramienta se muele en un bisel para evitar que toque el abrasivo durante el afilado. Además, se perforan dos orificios para tornillos M8 en la placa, que coinciden estrictamente a lo largo de los ejes con los orificios roscados en la plataforma de soporte. Estos agujeros para tornillos se pueden volver a trabajar "bajo el sudor". |

|

| La cama está completamente lista y, después de pelarla y desengrasarla, se puede recubrir con pintura de una lata de aerosol. Mientras la pintura se seca, puede trabajar en otros componentes y partes de la máquina. |

|

| Para la cremallera y barra de trabajo de la máquina se utilizará una barra de acero de 8 mm de diámetro. Primero debe limpiarlo a fondo, pulirlo con papel de lija. El maestro sugirió esta opción: sujetar la varilla en el portabrocas y sostener el papel en la mano. Seamos honestos, no es una forma segura. |

|

| Varilla después de pulir. Se divide en dos segmentos, uno con una longitud de 450 ÷ 500 mm, el segundo, 250 ÷ 300 mm. |

|

| Se corta un hilo M8 desde un extremo de cada una de las barras. En una barra corta, una sección roscada de unos 20 mm de largo es para atornillar en una tuerca de asiento soldada. |

|

| En una barra larga hay un hilo de 40÷50 mm de largo. Es necesario para enrollar el mango. | |

| El siguiente paso es la fabricación de abrazaderas que sujetarán la barra abrasiva en la varilla. Están hechos de tuercas M10 alargadas. Primero necesitas marcar el centro con un núcleo. a través del orificio, con una sangría de 12 mm desde el borde. |

|

| Luego, con mucho cuidado, estrictamente perpendicular al eje de la tuerca, se perfora un orificio pasante con un diámetro de 8 mm. | |

| Se debe cortar un cuarto del otro extremo de la tuerca. Esto se hace con una sierra para metales en dos pasos. Primero se hace una incisión transversal al centro... |

|

| ... y luego - longitudinal. Necesitas preparar dos de esas nueces. |

|

| Los pernos de bloqueo M10 cortos se atornillan en las tuercas, y los pestillos están listos. Así se verán. |

|

| Después de eso, las abrazaderas se colocan en la barra. Entre ellos, se coloca una piedra de afilar en los cuartos recortados, y todo este conjunto se fija con pernos de sujeción. Todo, la barra está ensamblada, puede pasar al siguiente nodo de la máquina. |

|

| El bastidor debe tener un nodo que proporcione el punto superior de apoyo para la barra. En este caso, se debe garantizar el movimiento de traslación de la barra hacia adelante y hacia atrás, y el grado de libertad hacia la izquierda y hacia la derecha. En una palabra, este es un tipo de bisagra, cuya altura en el soporte solo establecerá el ángulo de afilado del borde de corte. Este montaje se realizará de nuevo sobre la base de una tuerca M10 alargada. Para empezar, se perfora un orificio pasante con un diámetro de 8 mm, al igual que en las tuercas, que iban a las abrazaderas. |

|

| Luego sigue una operación bastante complicada. Primero es necesario perforar un orificio con un diámetro de 6,7 mm a través de la cabeza del perno M10 y luego cortar la rosca M8 en él. El perno en sí se atornillará en la tuerca y el anillo del ancla se atornillará en el orificio. Este anillo solo actuará como una bisagra. |

|

| Así es como se ve la asamblea. Desde el lado del orificio pasante, se atornilla un perno M10 en la tuerca, con el que se fijará el conjunto en un bastidor vertical. |

|

| Debo decir que tal bisagra en la "versión ligera" no es la más exitosa, y solo la disponibilidad de piezas lo justifica. Pero la barra de trabajo tiene un contragolpe bastante sólido, lo que puede afectar la precisión de mantener un solo ángulo de afilado a lo largo de todo el filo de la cuchilla. Una solución más perfecta sería usar una bisagra de ojo de pez ya hecha: estas piezas se presentan en una gran variedad en las tiendas en línea y su costo no es tan alto. Es muy posible, probablemente, prescindir de la compleja operación de perforar un orificio en la cabeza del perno con rosca posterior, si tiene suerte de obtener una bisagra con una parte roscada adecuada. Luego, para la conexión, será posible hacerlo con una horquilla corta. Pero por ahora, estamos considerando la forma en que sugirió el maestro. |

|

| Todas las piezas están listas; puede proceder al montaje de la máquina. | |

| Las patas de apoyo se atornillan al fondo de la cama. Su altura se ajusta inmediatamente para que la máquina se mantenga estable, en los cuatro puntos. |

|

| El soporte vertical está atornillado. | |

| Se coloca un conjunto giratorio en el bastidor y se fija a una cierta altura con un perno de sujeción. | |

| Se coloca una placa de presión sobre la placa base. Se ceban dos tornillos, que fijarán la herramienta de corte en esta abrazadera. | |

| Queda por enroscar el extremo libre de la varilla de trabajo en el anillo de la bisagra, y podemos suponer que la máquina está lista. | |

| El maestro decidió probarlo inmediatamente en su trabajo. Para empezar, afile este cuchillo con un borde cortante completamente "muerto". |

|

| El cuchillo se coloca entre la plataforma de soporte y la placa de presión. El borde de corte es aproximadamente paralelo al lado corto de la cama. La fijación se realiza apretando dos tornillos. |

|

| La barra de trabajo se inserta en la bisagra. La bisagra en sí se ajusta en altura para garantizar el ángulo de afilado requerido. Comienza el proceso de afilado, primero con la primera barra grande. Mientras trabaja, puede observar cómo se forma un borde de corte uniforme a lo largo de toda la hoja. |

|

| Luego se puede cambiar la barra por otra, con un abrasivo fino, para llevar el afilado a la máxima nitidez del filo. | |

| El resultado del trabajo - primero visualmente ... | |

| ... y ahora con una demostración del grado de afilado del filo. Una hoja suelta de papel se corta fácilmente en tiras. |

|

| Al cambiar la altura del ensamblaje de la bisagra, puede afilar de manera similar el hierro de la cepilladora ... | |