Durante muchos años, la gente ha estado fundiendo metal. Cada material tiene su propio punto de fusión, que solo se puede alcanzar con el uso de equipos especiales. Los primeros hornos para fundir metales eran bastante grandes y se instalaban exclusivamente en los talleres de grandes organizaciones. Hoy en día, se puede instalar un horno de inducción moderno en pequeños talleres al configurar la producción de joyas. Es pequeño, fácil de manejar y muy eficiente.

Principio de operación

nudo derretido horno de inducción Se utiliza para calentar una amplia variedad de metales y aleaciones. El diseño clásico consta de los siguientes elementos:

- Bomba de drenaje.

- Inductor refrigerado por agua.

- Estructura en acero inoxidable o aluminio.

- Area de contacto.

- Hogar de hormigón resistente al calor.

- Soporte con cilindro hidráulico y unidad de cojinetes.

El principio de funcionamiento se basa en la creación de corrientes de Foucault inducidas por Foucault. Como regla general, durante el funcionamiento de los electrodomésticos, tales corrientes provocan fallas, pero en este caso se utilizan para calentar la carga a la temperatura requerida. Casi todos los componentes electrónicos comienzan a calentarse durante el funcionamiento. Este factor negativo en el uso de la electricidad se aprovecha en todo su potencial.

Ventajas del dispositivo

El horno de fusión por inducción se ha utilizado relativamente recientemente. Los famosos hornos de hogar abierto se instalan en los sitios de producción, altos hornos y otros tipos de equipos. Tal horno de fusión de metales tiene las siguientes ventajas:

Es esta última ventaja la que determina la difusión del horno de inducción en la joyería, ya que incluso una pequeña concentración de impurezas extrañas puede afectar negativamente el resultado.

Dependiendo de las características de diseño, se distinguen los hornos de inducción de piso y de escritorio. Independientemente de la opción elegida, existen varias reglas básicas para la instalación:

El dispositivo puede calentarse mucho durante el funcionamiento. Es por eso que no debe haber sustancias inflamables o explosivas cerca. Además, técnico seguridad contra incendios cerca de debe ser instalado escudo de fuego.

Solo dos tipos de hornos son ampliamente utilizados: crisol y canal. Tienen ventajas y desventajas similares, las diferencias están solo en el método de trabajo utilizado:

La variedad de hornos de inducción de crisol es más popular. Esto se debe a su alto rendimiento y facilidad de operación. Además, un diseño similar, si es necesario, se puede hacer de forma independiente.

Las versiones caseras son bastante comunes.. Para crearlos necesitas:

- Generador.

- Crisol.

- Inductor.

Un electricista experimentado, si es necesario, puede hacer un inductor con sus propias manos. Este elemento estructural está representado por un bobinado de alambre de cobre. El crisol se puede comprar en la tienda, pero como generador se usa un circuito de lámpara, una batería de bricolaje de sus transistores o un inversor de soldadura.

Uso de un inversor de soldadura

Se puede crear un horno de inducción de bricolaje para fundir metal usando inversor de soldadura como generador. Esta variante es la más utilizada. ya que los esfuerzos realizados se refieren únicamente a la fabricación del inductor:

- El tubo de cobre de pared delgada se utiliza como material principal. El diámetro recomendado es de 8-10 cm.

- El tubo se dobla según el patrón deseado, que depende de las características del cuerpo utilizado.

- Entre las vueltas debe haber una distancia de no más de 8 mm.

- El inductor se coloca en una caja de textolita o grafito.

Después de la creación del inductor y su colocación en la carcasa, solo queda instalar el crisol comprado en su lugar.

Tal circuito tiene una ejecución bastante complicada, implica el uso de resistencias, varios diodos, transistores de varias capacidades, un condensador de película, alambre de cobre con dos varios diámetros y anillos de estranguladores. Las recomendaciones de montaje son las siguientes:

El circuito creado se coloca en una caja de textolita o grafito, que son dieléctricos. Esquema, involucrando el uso de transistores, es bastante difícil de implementar. Por lo tanto, es necesario emprender la fabricación de dicho horno solo si existen ciertas habilidades laborales.

Horno con lámparas

V Últimamente Las estufas de lámparas se crean cada vez menos, ya que requieren cuidado al manipularlas. El circuito aplicado es más simple en comparación con el caso de usar transistores. El montaje se puede realizar en varias etapas:

Las lámparas utilizadas deben estar protegidas contra impactos mecánicos.

Enfriamiento de equipos

Al crear un horno de inducción con sus propias manos, la mayoría de los problemas surgen con el enfriamiento. Esto se debe a los siguientes puntos:

- Durante la operación, no solo se calienta el metal fundido, sino también algunos elementos del equipo. Es por eso que se requiere un enfriamiento efectivo para la operación a largo plazo.

- El método basado en el uso de flujo de aire se caracteriza por una baja eficiencia. Además, no se recomienda instalar ventiladores cerca del horno. Esto se debe al hecho de que elementos metalicos puede afectar las corrientes de Foucault generadas.

Como regla general, el enfriamiento se lleva a cabo con suministro de agua. Crear un circuito de refrigeración por agua en casa no solo es difícil, sino también antieconómico. Las versiones industriales del horno tienen un circuito ya incorporado, al que basta con conectar agua fría.

Seguridad

Cuando se utiliza un horno de inducción, se deben observar ciertas precauciones de seguridad. Recomendaciones clave:

Al instalar el equipo, se debe considerar cómo se cargará la carga y cómo se extraerá el metal fundido. Se recomienda asignar una habitación preparada separada para la instalación de un horno de inducción.

El horno de inducción ya no es una novedad: esta invención existe desde el siglo XIX, pero solo en nuestro tiempo, con el desarrollo de la tecnología y la base del elemento, finalmente comienza a ingresar a la vida cotidiana en todas partes. Anteriormente, había muchas preguntas sobre las complejidades del funcionamiento de los hornos de inducción, no se entendían completamente todos los procesos físicos, y las unidades en sí tenían muchas deficiencias y se usaban solo en la industria, principalmente para fundir metales.

Ahora, con la llegada de los potentes transistores de alta frecuencia y los microcontroladores económicos que han supuesto un gran avance en todas las áreas de la ciencia y la tecnología, han aparecido hornos de inducción verdaderamente eficientes que se pueden utilizar libremente para las necesidades domésticas (cocinar, calentar agua, calentar) y incluso ensamblar las manos.

Base física y principio de funcionamiento del horno.

Figura 1. Esquema del horno de inducción.

Antes de elegir o fabricar un calentador de inductor, debe comprender qué es. Recientemente, ha habido un estallido de interés en este tema, pero pocas personas tienen una comprensión completa de la física de las ondas magnéticas. Esto dio lugar a muchos conceptos erróneos, mitos y muchos productos caseros ineficientes o inseguros. Puede hacer un horno de inducción con sus propias manos, pero antes debe obtener al menos conocimientos básicos.

La estufa de inducción se basa en el principio de la inducción electromagnética. El elemento clave aquí es el inductor, que es un inductor de alta calidad. Los hornos de inducción se utilizan ampliamente para calentar o fundir materiales eléctricamente conductores, con mayor frecuencia metales, debido al efecto térmico de inducir una corriente eléctrica de Foucault en ellos. El diagrama anterior ilustra el diseño de este horno (Fig. 1).

El generador G produce un voltaje de frecuencia variable. Bajo la acción de su fuerza electromotriz, una corriente alterna I 1 fluye en la bobina inductora L. El inductor L junto con el condensador C es un circuito oscilatorio sintonizado en resonancia con la frecuencia de la fuente G, por lo que la eficiencia del horno aumenta significativamente.

De acuerdo con las leyes físicas, surge un campo magnético alterno H en el espacio alrededor del inductor L. Este campo también puede existir en el aire, pero a veces se utilizan núcleos ferromagnéticos especiales para mejorar el rendimiento, que tienen una mejor conductividad magnética en comparación con el aire.

Las líneas de fuerza del campo magnético pasan a través de un objeto W colocado dentro del inductor e inducen en él un flujo magnético F. Si el material del que está hecha la pieza de trabajo W es eléctricamente conductor, aparece una corriente inducida I 2 en él, cerrando adentro y formando flujos de inducción de remolinos. De acuerdo con la ley del efecto térmico de la electricidad, las corrientes de Foucault calientan el objeto W.

Hacer un calentador inductivo

Un horno de inducción consta de dos bloques funcionales principales: un inductor (una bobina de inducción de calentamiento) y un generador (una fuente de tensión alterna). El inductor es un tubo de cobre desnudo enrollado en espiral (Fig. 2).

Para hacer un horno de bricolaje con una potencia de no más de 3 kW, el inductor debe estar hecho con los siguientes parámetros:

- diámetro del tubo - 10 mm;

- diámetro espiral - 8-15 cm;

- el número de vueltas de la bobina - 8-10;

- la distancia entre las vueltas es de 5-7 mm;

- el espacio mínimo en la pantalla es de 5 cm.

No se debe permitir que las vueltas adyacentes de la bobina se toquen, mantenga la distancia especificada. El inductor no debe entrar en contacto con la pantalla protectora del horno de ninguna manera, el espacio entre ellos no debe ser menor que el especificado.

Fabricación de generadores

Fig. 3. esquema de lámparas

Fig. 3. esquema de lámparas

Vale la pena señalar que un horno de inducción para su fabricación requiere al menos habilidades y habilidades de ingeniería de radio promedio. Es especialmente importante contar con ellos para crear el segundo elemento clave: un generador de corriente de alta frecuencia. Ni el montaje ni el uso de un horno de bricolaje funcionarán sin este conocimiento. Además, puede poner en peligro la vida.

Para quienes emprenden este negocio con conocimiento y comprensión del proceso, existen varias maneras y esquemas mediante los cuales se puede ensamblar un horno de inducción. Al elegir un circuito generador adecuado, se recomienda abandonar las opciones con un espectro de emisión duro. Estos incluyen el circuito generalizado que utiliza una llave de tiristores. La radiación de alta frecuencia de dicho generador es capaz de crear una poderosa interferencia para todos los dispositivos de radio circundantes.

Desde mediados del siglo XX, un horno de inducción montado en 4 lámparas ha tenido un gran éxito entre los radioaficionados. Su calidad y eficiencia están lejos de ser las mejores, y los radiotubos son de difícil acceso en la actualidad, sin embargo, muchos continúan ensamblando generadores de acuerdo con este esquema, ya que tiene una gran ventaja: un espectro suave y de banda angosta de la corriente generada, debido a lo cual dicho horno emite un mínimo de interferencia y lo más seguro posible (Fig. 3).

El modo de funcionamiento de este generador se establece mediante un condensador variable C. El condensador debe ser con un dieléctrico de aire, el espacio entre sus placas debe ser de al menos 3 mm. El diagrama también contiene una lámpara de neón L, que sirve como indicador.

Esquema de un generador universal.

Los hornos de inducción modernos funcionan con elementos más avanzados: microcircuitos y transistores. El esquema universal de un generador push-pull, que desarrolla una potencia de hasta 1 kW, está teniendo un gran éxito. El principio de funcionamiento se basa en un generador de excitación independiente, mientras que el inductor se enciende en modo puente (Fig. 4).

Ventajas de un generador push-pull ensamblado según este esquema:

- La capacidad de trabajar en el segundo y tercer modo además del principal.

- Hay un modo de calentamiento de superficie.

- Rango de control 10-10000 kHz.

- Espectro suave de radiación en todo el rango.

- No necesita protección adicional.

La sintonización de frecuencia se realiza mediante una resistencia variable R 2 . El rango de frecuencia de funcionamiento lo establecen los condensadores C 1 y C 2 . El transformador de adaptación entre etapas debe tener un núcleo de ferrita anular con una sección transversal de al menos 2 cm2. El devanado del transformador está hecho de alambre esmaltado con una sección transversal de 0,8-1,2 mm. Los transistores deben asentarse en un radiador común con un área de 400 cm2.

Conclusión sobre el tema.

El campo electromagnético (EMF) emitido por el horno de inducción afecta a todos los conductores a su alrededor. También afecta al cuerpo humano. Los órganos internos bajo la acción de EMF se calientan uniformemente, la temperatura corporal general aumenta en todo el volumen.

Por lo tanto, al trabajar con el horno, es importante observar ciertas precauciones para evitar consecuencias negativas.

En primer lugar, la carcasa del generador debe estar blindada con una carcasa de chapa de hierro galvanizada o malla con células pequeñas. Esto reducirá la intensidad de la radiación entre 30 y 50 veces.

También debe tenerse en cuenta que en las inmediaciones del inductor, la densidad de flujo de energía será mayor, especialmente a lo largo del eje del devanado. Por lo tanto, la bobina de inducción debe colocarse verticalmente y es mejor observar el calentamiento desde lejos.

La fusión por inducción es un proceso ampliamente utilizado en la metalurgia ferrosa y no ferrosa. La fusión en dispositivos de calentamiento por inducción suele ser superior a la fusión con combustible en términos de eficiencia energética, calidad del producto y flexibilidad de producción. Estos pre-

tecnologías eléctricas modernas

propiedades se deben a las características físicas específicas de los hornos de inducción.

Durante la fusión por inducción, hay una traslación material sólido a la fase líquida bajo la influencia de un campo electromagnético. Como en el caso del calentamiento por inducción, el calor se genera en el material fundido debido al efecto Joule de las corrientes parásitas inducidas. La corriente primaria que pasa a través del inductor crea un campo electromagnético. Independientemente de si el campo electromagnético está concentrado por circuitos magnéticos o no, el sistema inductor-carga acoplado se puede representar como un transformador con un circuito magnético o como un transformador de aire. La eficiencia eléctrica del sistema depende en gran medida de las características de influencia del campo de los elementos estructurales ferromagnéticos.

Junto con los fenómenos electromagnéticos y térmicos, las fuerzas electrodinámicas juegan un papel importante en el proceso de fusión por inducción. Estas fuerzas deben tenerse en cuenta, especialmente en el caso de fusión en hornos de inducción potentes. La interacción de las corrientes eléctricas inducidas en la masa fundida con el campo magnético resultante provoca una fuerza mecánica (fuerza de Lorentz)

Flujos de fusión a presión

Arroz. 7.21. La acción de las fuerzas electromagnéticas.

Por ejemplo, el movimiento turbulento inducido por la fuerza de la masa fundida es de gran importancia tanto para una buena transferencia de calor como para la mezcla y adhesión de partículas no conductoras en la masa fundida.

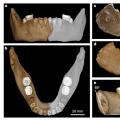

Hay dos tipos principales de hornos de inducción: hornos de crisol de inducción (ITF) y hornos de canal de inducción (IKP). En ITP, el material fundido generalmente se carga en piezas en el crisol (Fig. 7.22). El inductor cubre el crisol y el material fundido. Debido a la ausencia de un campo concentrador del circuito magnético, la conexión electromagnética entre

tecnologías eléctricas modernas

El inductor y la carga dependen en gran medida del grosor de la pared del crisol de cerámica. Para garantizar una alta eficiencia eléctrica, el aislamiento debe ser lo más delgado posible. Por otro lado, el revestimiento debe ser lo suficientemente grueso para soportar los esfuerzos térmicos y

movimiento metalico. Por lo tanto, debe buscarse un compromiso entre los criterios eléctricos y de resistencia.

Las características importantes de la fusión por inducción en IHF son el movimiento de la masa fundida y del menisco como resultado de la acción de fuerzas electromagnéticas. El movimiento de la masa fundida garantiza tanto una distribución uniforme de la temperatura como una homogeneidad composición química. El efecto de mezcla en la superficie fundida reduce las pérdidas de material durante la recarga de pequeños lotes y aditivos. A pesar del uso de material económico, la reproducción de una masa fundida de composición constante asegura una alta calidad de fundición.

Según el tamaño, el tipo de material a fundir y el campo de aplicación, los ITP funcionan a una frecuencia industrial (50 Hz) o media

tecnologías eléctricas modernas

a frecuencias de hasta 1000 Hz. Estos últimos cobran cada vez más importancia debido a su alta eficiencia en la fundición de hierro fundido y aluminio. Dado que el movimiento de la masa fundida a potencia constante se atenúa con el aumento de la frecuencia, se dispone de potencias específicas más altas a frecuencias más altas y, como resultado, una mayor productividad. Debido a la mayor potencia, el tiempo de fusión se acorta, lo que conduce a aumento de la eficiencia proceso (en comparación con los hornos que funcionan a frecuencia industrial). Teniendo en cuenta otras ventajas tecnológicas, como la flexibilidad para cambiar los materiales que se funden, los IHF de frecuencia media están diseñados como las poderosas unidades de fusión que actualmente dominan la fundición de hierro. Los modernos ITP de alta potencia y media frecuencia para fundición de hierro tienen una capacidad de hasta 12 toneladas y una potencia de hasta 10 MW. Los ITP de frecuencia industrial están diseñados para capacidades mayores que los de frecuencia media, hasta 150 toneladas para fundición de hierro. La mezcla intensiva del baño es de particular importancia en la fundición de aleaciones homogéneas, como el latón, por lo que los ITP de frecuencia industrial se utilizan ampliamente en esta área. Junto con el uso de hornos de crisol para fundir, también se utilizan actualmente para contener metal líquido antes del vertido.

De acuerdo con el balance energético de ITP (Fig. 7.23), el nivel de eficiencia eléctrica para casi todos los tipos de hornos es de aproximadamente 0,8. Aproximadamente el 20% de la energía original se pierde en el inductor en forma de Joe - calor. La relación entre las pérdidas de calor a través de las paredes del crisol y las inducidas en la masa fundida. energía eléctrica alcanza el 10%, por lo que la eficiencia total del horno es de aproximadamente 0,7.

El segundo tipo más extendido de hornos de inducción son los ICP. Se utilizan para colar, sujetar y, especialmente, fundir en metalurgia ferrosa y no ferrosa. El ICP generalmente consta de un baño de cerámica y una o más unidades de inducción (Fig. 7.24). V

principio, la unidad de inducción se puede representar como un transformador

El principio de funcionamiento del ICP requiere un circuito secundario permanentemente cerrado, por lo que estos hornos funcionan con el residuo líquido de la masa fundida. El calor útil se genera principalmente en el canal que tiene una pequeña sección transversal. La circulación de la masa fundida bajo la acción de fuerzas electromagnéticas y térmicas asegura una transferencia de calor suficiente a la mayor parte de la masa fundida en el baño. Hasta ahora, los ICP se han diseñado para frecuencia industrial, pero trabajo de investigación realizado para frecuencias más altas. Gracias a diseño compacto horno y muy buen acoplamiento electromagnético, su eficiencia eléctrica alcanza el 95% y la eficiencia general - 80% e incluso 90%, dependiendo del material que se está derritiendo.

De acuerdo con las condiciones tecnológicas en diferentes áreas de aplicación, se requieren ICP varios diseños canales de induccion Los hornos de un solo canal se utilizan principalmente para mantenimiento y fundición,

tecnologías eléctricas modernas

fundición de acero más rara a capacidades instaladas de hasta 3 MW. Para fundir y remojar metales no ferrosos, se prefieren los diseños de dos canales para una mejor utilización de la energía. En las fundiciones de aluminio, los canales son rectos para facilitar la limpieza.

La producción de aluminio, cobre, latón y sus aleaciones es el principal campo de aplicación del ICP. Hoy en día, los ICP más potentes con una capacidad de

para la fundición de aluminio se utilizan hasta 70 toneladas y potencias de hasta 3 MW. Junto con la alta eficiencia eléctrica en la producción de aluminio, las bajas pérdidas por fusión son muy importantes, lo que predetermina la elección de ICP.

Las aplicaciones prometedoras de la tecnología de fusión por inducción son la producción de metales de alta pureza como el titanio y sus aleaciones en hornos de inducción de crisol frío y la fusión de cerámicas como el silicato de circonio y el óxido de circonio.

Cuando se funde en hornos de inducción, las ventajas del calentamiento por inducción se manifiestan claramente, como alta densidad de energía y productividad, homogeneización de la masa fundida debido a la agitación, precisión

tecnologías eléctricas modernas

control de energía y temperatura, así como facilidad de control automático de procesos, facilidad de control manual y gran flexibilidad. Las altas eficiencias eléctricas y térmicas, combinadas con bajas pérdidas por fusión y, por lo tanto, ahorros en materias primas, dan como resultado un bajo consumo específico de energía y competitividad ambiental.

La superioridad de los dispositivos de fusión por inducción sobre los de combustible aumenta constantemente debido a la investigación práctica, respaldada por métodos numéricos para resolver problemas electromagnéticos e hidrodinámicos. Como ejemplo, podemos señalar el recubrimiento interno con tiras de cobre de la carcasa de acero del ICP para fusión de cobre. La reducción de pérdidas por corrientes de Foucault aumentó la eficiencia del horno en un 8% y alcanzó el 92%.

Es posible mejorar aún más el rendimiento económico de la fusión por inducción mediante el uso de tecnologías modernas controles como tándem o control de potencia dual. Dos ITP en tándem tienen una fuente de energía y, mientras se está derritiendo en uno, el metal fundido se mantiene en el otro para verterlo. Cambiar la fuente de energía de un horno a otro aumenta su utilización. Un desarrollo adicional de este principio es el control de alimentación dual (Fig. 7.25), que garantiza el funcionamiento simultáneo continuo de los hornos sin necesidad de cambiar mediante la automatización especial del control de procesos. También se debe tener en cuenta que una parte integral de la economía de fundición es la compensación de la potencia reactiva total.

En conclusión, para demostrar las ventajas de la tecnología de inducción que ahorra energía y materiales, se pueden comparar los métodos electrotérmicos y de combustible de fundición de aluminio. Arroz. 7.26 muestra una reducción significativa en el consumo de energía por tonelada de aluminio cuando se funde en

Capítulo 7

□ pérdida de metal; Shch derritiéndose

tecnologías eléctricas modernas

horno de canal de inducción con una capacidad de 50 toneladas, la energía final consumida se reduce en un 60% aproximadamente y la energía primaria en un 20%. Al mismo tiempo, las emisiones de CO2 se reducen significativamente. (Todos los cálculos se basan en la conversión de energía alemana típica y las emisiones de CO2 de las centrales eléctricas mixtas). Los resultados obtenidos destacan el efecto especial de las pérdidas de metal durante la fusión asociadas a su oxidación. Su compensación requiere un gran gasto adicional de energía. Es de destacar que en la producción de cobre, las pérdidas de metal durante la fusión también son grandes y deben tenerse en cuenta al elegir una u otra tecnología de fusión.

Una estufa de inducción doméstica puede calentar fácilmente una casa. En la industria, estos dispositivos están involucrados en la fundición de varios metales. Además, pueden participar en el tratamiento térmico de las piezas, así como en su endurecimiento. La principal ventaja de un horno de inducción es su facilidad de uso. Además, son fáciles de mantener y no requieren inspecciones periódicas, lo cual es muy importante.

No hay absolutamente ninguna necesidad de asignar una habitación separada para la instalación de este dispositivo. El rendimiento de estos dispositivos es muy bueno. Esto se debe en gran parte al hecho de que no hay partes en el diseño que estén sujetas a desgaste mecánico. En general, los hornos de inducción son seguros para la salud humana y no representan un peligro durante su funcionamiento.

¿Cómo funciona?

El funcionamiento del horno de inducción comienza con el suministro de corriente alterna al generador. Al mismo tiempo, pasa a través de un inductor especial, que se encuentra dentro de la estructura. A continuación, se utiliza un condensador en el dispositivo. Su tarea principal es formar un circuito oscilatorio. En este caso, todo el sistema está configurado para frecuencia de operación. El inductor en el horno crea un campo magnético alterno. En este momento, el voltaje en el dispositivo aumenta a 200 V.

Para completar el circuito, el sistema cuenta con un núcleo ferromagnético, sin embargo, no se instala en todos los modelos. Posteriormente, el campo magnético interactúa con la pieza de trabajo y crea un poderoso flujo. A continuación, se induce el elemento eléctricamente conductor y se produce un voltaje secundario. Esto crea una corriente de Foucault en el condensador. De acuerdo con la ley de Joule-Lenz, le da su energía al inductor. Como resultado, la pieza de trabajo en el horno se calienta.

Hornos caseros tipo inducción

El horno de inducción de bricolaje se fabrica estrictamente de acuerdo con los dibujos de acuerdo con las normas de seguridad. El cuerpo del dispositivo debe seleccionarse de aleación de aluminio. Se debe proporcionar una gran plataforma en la parte superior de la estructura. Su espesor debe ser de al menos 10 mm. Muy a menudo, se utiliza una plantilla de acero para rellenar el crisol. Para drenar el metal fundido, se requiere una cavidad de revestimiento en forma de pico. En este caso, la estructura debe tener una almohadilla para relleno.

Para las secciones, se instala un soporte aislante sobre la plantilla. Directamente debajo habrá un soporte con bisagras. Para enfriar el inductor, el horno debe tener un accesorio. El voltaje se suministra al dispositivo a través del puente, que se encuentra en la parte inferior del dispositivo. Para inclinar el contenedor, un horno de inducción de bricolaje debe tener una caja de engranajes separada. En este caso, es mejor hacer un mango para que sea posible fusionar el metal manualmente.

Hornos de la empresa "Termolit"

Los hornos de inducción para fundir metal de esta marca tienen una potencia de conversión aceptable. Al mismo tiempo, la capacidad de las cámaras en los modelos puede variar mucho. La velocidad promedio de fusión del metal es de 0,4 t/h. Al mismo tiempo, el voltaje nominal de la red de suministro fluctúa alrededor de 0,3 V. El consumo de agua en un horno de inducción depende del sistema de enfriamiento. Por lo general, este parámetro es de 10 metros cúbicos / h. Al mismo tiempo, el consumo de energía específico es bastante alto.

Características del horno "Termolit TM1"

Este horno de fusión (inducción) tiene una capacidad total de 0,03 toneladas. Al mismo tiempo, la potencia del convertidor es de solo 50 kW y la velocidad de fusión promedio es de 0,04 toneladas por hora. El voltaje del medio de suministro debe ser de al menos 0,38 V. El consumo de agua para refrigeración en este modelo es insignificante. Esto se debe en gran parte a la baja potencia del dispositivo.

De las deficiencias, cabe destacar un alto consumo de energía. En promedio, se consumen aproximadamente 650 kW por hora de funcionamiento del horno. El convertidor de frecuencia de este modelo tiene una clase "TPCh-50". En general, "Termolit TM1" es un equipo económico, pero con bajo rendimiento.

Horno de inducción "TG-2"

Los hornos de fusión por inducción de la serie TG se fabrican con una capacidad de cámara de 0,6 toneladas. La potencia nominal del dispositivo es de 100 kW. Al mismo tiempo, es posible fundir 0,16 toneladas de metales no ferrosos por hora de funcionamiento continuo. Este modelo está alimentado por una red con un voltaje de 0,3 V.

El consumo de agua del horno TG-2 del tipo de inducción es bastante significativo y, en promedio, hasta 10 metros cubicos líquidos. Todo esto se debe a la necesidad de un enfriamiento intensivo de la caja de cambios. El lado positivo es el consumo moderado de energía. Por lo general, se consumen hasta 530 kW de electricidad por hora de funcionamiento. El convertidor de frecuencia en el modelo "TG-2" está instalado en la clase "TPCh-100".

Hornos "Thermo Pro"

Las principales modificaciones de los equipos de esta empresa son los hornos de fusión por inducción SAT 05, SAK-1 y SOT 05. Su punto de fusión nominal promedio es de 900 grados. Al mismo tiempo, la potencia de los dispositivos fluctúa alrededor de 150 kW. Además, cabe destacar su buen desempeño. Por una hora de trabajo de metales no ferrosos, se pueden fundir 80 kg. Al mismo tiempo, muchos modelos Thermo Pro están hechos para un uso específico. Algunos de ellos están diseñados exclusivamente para trabajar con aluminio, mientras que otras modificaciones se utilizan para fundir plomo o estaño.

Modificación "SAT 05"

Este horno de inducción está diseñado para fundición de aluminio. La potencia de este dispositivo es exactamente de 20 kW. Al mismo tiempo, se pueden pasar hasta 20 kg de metal por hora de trabajo. La capacidad de la cámara en el modelo "SAT 05" es de 50 kg y el convertidor de frecuencia es de clase "TFC".

Las baterías en el dispositivo están instaladas tipo condensador. En la parte inferior de la estructura, el fabricante instaló un cable especial refrigerado por agua. El panel de control en este modelo está disponible. Entre otras cosas, cabe destacar un gran conjunto de horno "SAT 05". Incluye todos los accesorios de montaje, así como los documentos de funcionamiento.

Parámetros del horno "SAK-1"

Este horno de inducción se usa más comúnmente para fundir plomo y estaño. En algunos casos, se permite colocar cobre, pero el rendimiento disminuye significativamente. La temperatura de fusión promedio fluctúa alrededor de 1000 grados, este dispositivo tiene una potencia de 250 kW. Durante una hora de funcionamiento continuo, es posible saltar hasta 400 kg de metales no ferrosos. Al mismo tiempo, la capacidad del equipo permite cargar hasta 1000 kg de material. La tensión de alimentación es de 0,3 kV.

El consumo de agua para enfriar el modelo SAK-1 es insignificante. El horno consume aproximadamente 10 metros cúbicos de líquido por hora. El consumo de energía específico también es pequeño y asciende a 530 kW. El convertidor de frecuencia en este diseño se proporciona para la marca "TPC-400". En general, el modelo SAK-1 resultó ser económico y fácil de usar.

Resumen del modelo "SAK 05"

Los hornos de inducción para fundir metal "SAK 05" tienen una gran capacidad: 0,5 toneladas Al mismo tiempo, la potencia del convertidor de suministro es de 400 kW. La velocidad de trabajo de fusión en este horno es bastante alta. La tensión nominal del dispositivo es de 0,3 kV. Por una hora de operación de agua, se consumen aproximadamente 11 metros cúbicos para enfriar el sistema. También hay que señalar que el consumo de energía es considerable y asciende a 530 kW. El convertidor de frecuencia en el dispositivo tiene una clase "TPCh-400". Al mismo tiempo, es capaz de bombear la temperatura máxima hasta 800 grados. El horno de inducción "SAK 05" está diseñado exclusivamente para la fusión de aluminio y bronce. El gabinete de intercambio de calor está instalado por la marca del fabricante "IM". También debe tenerse en cuenta el control remoto conveniente. Hay un sistema de alarma y una estación hidráulica en el sistema.

Entre otras cosas, se incluyen de serie un juego de neumáticos turbo y accesorios de montaje. En general, el modelo SAK 05 resultó ser bastante seguro y puede usarlo sin riesgo para la salud. Esto se logró en gran medida a través de varillas que están montadas en cilindros hidráulicos. Al mismo tiempo, el metal prácticamente no salpica. El ajuste directo de frecuencia durante el funcionamiento se produce en modo automático. En este modelo de media tensión se utilizan condensadores.

El calentamiento de cuerpos con la ayuda de un campo electromagnético que surge de la exposición a una corriente inducida se denomina calentamiento por inducción. El equipo electrotérmico, u horno de inducción, tiene diferentes modelos diseñado para realizar tareas para diversos propósitos.

Diseño y principio de funcionamiento.

Por especificaciones técnicas el dispositivo es parte de una planta utilizada en la industria metalúrgica. El principio de funcionamiento de un horno de inducción depende de corriente alterna , la potencia de la instalación está formada por el propósito del dispositivo, cuyo diseño incluye:

- inductor;

- marco;

- cámara de fusión;

- Sistema de vacío;

- mecanismos para mover el objeto de calefacción y otros dispositivos.

El mercado de consumo moderno tiene una gran cantidad de modelos de dispositivos que funcionan según el esquema de generación de corrientes de Foucault. El principio de funcionamiento y las características de diseño de un horno de inducción industrial le permiten realizar una serie de operaciones específicas relacionadas con la fusión de metales no ferrosos, el tratamiento térmico de productos metálicos, la sinterización de materiales sintéticos, la limpieza de piedras preciosas y semipreciosas. . Accesorios se utilizan para la desinfección de artículos domésticos y calefacción de espacios.

El trabajo del IP (horno de inducción) es calentar los objetos colocados en la cámara con corrientes de Foucault emitidas por un inductor, que es un inductor hecho en forma de espiral, ocho o trébol con un alambre enrollado de gran tamaño. sección. Un inductor alimentado por corriente alterna crea un campo magnético pulsante, cuya potencia varía de acuerdo con la frecuencia de la corriente. Un objeto colocado en un campo magnético se calienta hasta el punto de ebullición (líquido) o el punto de fusión (metal).

Las instalaciones que funcionan con la ayuda de un campo magnético se producen en dos tipos: con un conductor magnético y sin un circuito magnético. El primer tipo de dispositivos tiene un inductor en el diseño, encerrado en una caja de metal, que asegura un rápido aumento de la temperatura dentro del objeto que se procesa. En los hornos del segundo tipo, el magnetotrón se encuentra fuera de la instalación.

Características de los aparatos de inducción.

El máster también requiere habilidades en el diseño e instalación de electrodomésticos. La seguridad del dispositivo de montaje individual radica en una serie de características:

- capacidades del equipo;

- frecuencia de pulso de operación;

- generador de energía;

- pérdidas por remolinos;

- pérdidas por histéresis;

- intensidad de transferencia de calor;

- método de revestimiento

Los hornos de canal obtuvieron su nombre por la presencia en el espacio de la unidad de dos orificios con un canal que forma un circuito cerrado. Por características estructurales el dispositivo no puede funcionar sin un circuito, gracias al cual el aluminio líquido está en continuo movimiento. Si no se siguen las recomendaciones del fabricante, el equipo se apaga espontáneamente, interrumpiendo el proceso de fusión.

Según la ubicación de los canales, las unidades de fusión por inducción son verticales y horizontales con tambor o cámara cilíndrica. El horno de tambor, en el que se puede fundir hierro fundido, está hecho de chapa de acero. mecanismo giratorio Equipado con rodillos accionados, motor de dos velocidades y transmisión por cadena.

El bronce líquido se vierte a través de un sifón ubicado en la pared del fondo, los aditivos y las escorias se cargan y eliminan a través de aberturas especiales. La salida de los productos terminados se realiza a través de un canal de drenaje en forma de V realizado en el revestimiento según una plantilla, que se funde en el proceso de trabajo. El devanado y el núcleo se enfrían con masa de aire, la temperatura corporal se regula con agua.