Számos projekt megvalósítása során az épületek és építmények tőkeépítése vagy rekonstrukciója új berendezések vagy speciális eljárások telepítésével történik. Ilyen munkák közé tartozik a tűzoltó rendszerek, áramellátás, légkondicionálás, szellőztetés, tűzjelző. Mindegyik üzembe helyezést igényel, ehhez be mostanában egyre gyakrabban készül PNR-program.

Mi az NFT és miért hajtják végre

Az SNiP szerint az üzembe helyezés olyan tevékenységek összessége, amelyeket az integrált tesztelés végrehajtásának előkészítése és a telepített berendezések egyedi tesztelése során hajtanak végre. Ez magában foglalja a berendezések ellenőrzését, tesztelését és beállítását a tervezési paraméterek elérése érdekében.

Mindezen manipulációkat általában szerződéses alapon olyan szakosodott szervezetek végzik, amelyek rendelkeznek a szükséges engedélyekkel és képzett szakemberekből álló személyzettel. A szükséges feltételek a telephelyen végzett tevékenységüket (ipari higiénia, munkavédelem) a megrendelő szervezi, az üzembe helyezést is ő fizeti a létesítmény üzembe helyezésének általános előirányzata terhére. Valamennyi műveletet az üzembe helyezést végző szervezet munkatársai által minden konkrét esetre utasított és hitelesített módon kell elvégezni a megrendelő felelős képviselőjének felügyelete mellett.

Az üzembe helyezési tevékenységeknek két fő szakasza van:

- Az egyedi tesztek olyan műveletek, amelyek célja az egységek, gépek és mechanizmusok tesztelésére vonatkozó műszaki előírások, szabványok és munkadokumentációk által előírt követelmények teljesítése. Az egyedi vizsgálatok célja a komplex tesztelésre való felkészülés munkabizottság jelenlétében.

- A komplex tesztek olyan tevékenységek, amelyeket a mechanizmusok munkabizottság általi elfogadása után hajtanak végre, és közvetlenül maga a komplex tesztelés. Ugyanakkor az összes telepített berendezés összekapcsolt közös működését alapjáraton, majd terhelés alatt ellenőrzik, majd elérik a projekt által biztosított technológiai rendszert.

Bár ezt jogszabály nem írja elő, az utóbbi években egyre gyakrabban kéri a megrendelő, hogy a próbamunkához üzembe helyezési programot készítsenek. Ez önbizalmat ad, hogy egyetlen árnyalat sem marad el, és minden rendszer működése megfelel a jóváhagyott szabványoknak és projektdokumentáció.

Hogyan áll össze és mit tartalmaz az üzembe helyezési program?

Az üzembe helyezési program egy olyan dokumentum, amely egyértelműen leírja az elvégzendő tevékenységek teljes listáját felelős szervezet. A neten vitákat lehet látni arról, hogy érdemes-e beépíteni egy üzembe helyezési módszertant a Programba, vagy azt külön dokumentumként kell elkészíteni. Ezzel kapcsolatban nincsenek egyértelmű követelmények, így itt minden a felek megállapodásán múlik. Minden konkrét helyzethez könnyen talál egy mintát az interneten.

A programot a megbízó cég képviselője készíti el és hagyja jóvá, és egyezteti a megrendelővel, a felek aláírását és pecsétjét a dokumentum fejlécébe helyezik. A következő szakaszok következnek (példaként vegyük egy szállodai fűtési rendszer elkészítését):

- a beszerelés helyességének, a berendezések készenlétének és szervizelhetőségének ellenőrzése vizuális üzemmódban (vezérlőberendezések, szelepek, a rendszer vízzel való feltöltése), az eredményeket követően hibalistát állítanak össze;

- üzemi tesztek üzembe helyezése üzemi körülmények között, egyensúlyi kísérletek (optimális üzemmódok beállítása, szelepvezérlés tesztelése kézi és automata üzemmódban, automatizálási beállítások ellenőrzése, hiányosságok feltárása és javaslatok kidolgozása azok kiküszöbölésére), az eredmény egyéni tesztek aktusa;

- átfogó tesztelés (72 óra folyamatos üzem minden fő berendezésnél, 24 óra fűtési hálózatnál), ennek kezdete az az időpont, amikor minden rendszer maximális terhelésen elindul.

Egyes cégek minden, közvetlenül az eszközök előkészítésével és tesztelésével kapcsolatos tevékenységet külön dokumentumban dokumentálnak – az Üzembe helyezési Módszertanban, amely a Program kiegészítéseként érkezik. A Programban általánosabb, szervezeti jellegű dolgokat is tartalmaznak. Ez azt jelenti, hogy a teljes munkacsoport tényleges felosztása szervezeti, jogi és műszaki komponensekre. A Módszertan azonban gyakran szerves részét képezi a jóváhagyott program fő részének.

A Program szerves részét képezhetik az alábbi kiegészítő dokumentumok:

- a szellőztető-, fűtés- és melegvíz-ellátó rendszerek útlevelei, valamint csatlakozásuk egyes csomópontjai;

- az előkészítés és az azt követő üzembe helyezés eljárása az összes művelet listájával, azok kezdési és befejezési idejével;

- helyhez kötött és hordozható mérőműszerek listája (nyomásmérők, hőmérők stb.);

- vezérlő- és elzárószelepek, berendezések listája (szivattyúk, szelepek, hőcserélők, szűrők);

- az ellenőrzési pontok listája és mindegyik mérési jegyzőkönyve;

- a pontosítást és beállítást igénylő paraméterek listája (páratartalom és levegő hőmérséklete, nyomás a csövekben, hűtőfolyadék áramlási sebessége);

- az épületszerkezetek hőveszteségének mérési módszere (speciális aktus készül és tanúsítványt állítanak ki).

Az összes üzembe helyezési munka, komplex tesztelés és rendszervizsgálat elvégzése után üzembe helyezési jegyzőkönyv készül a vonatkozó mellékletekkel (azon mechanizmusok és berendezések listája, amelyeken a beállítást és a tesztelést elvégezték).

Az érintett szakszervezet technikai jelentését főszabály szerint egy hónapon belül kiadja.

Jó napot, tervező szervezetünk elkészült a szellőztető rendszer üzembe helyezésének és üzembe helyezésének tervezése a kutatóintézetben.

A riport alább megtekinthető..

A SZELLŐZŐRENDSZER ÜZEMBE HELYEZÉSI JELENTÉSE

1. Általános információk

Ez a műszaki jelentés az 5. számú épületbe szerelt P1-V1, P2-V2, P3-V3, P4-V9, V4, V5, V6, V7, RV1 szellőzőegységek automatizálási rendszereinek tesztelésének és beállításának eredményeit tartalmazza.

A munka a jelen jelentésben megadott program szerint történt. A munkavégzés során automatizálási objektumokat, projektdokumentációt elemeztek, minőségi ellenőrzéseket végeztek szerelési munkák Az automatizálási berendezések műszaki állapotának és állapotának felmérése során a mikroprocesszoros vezérlőhöz alkalmazási programcsomagot fejlesztettek ki, a vezérlőhurkok beállításait elvégezték.

A kapott eredmények alapján következtetéseket fogalmaznak meg, és ajánlásokat dolgoznak ki a berendezések üzemeltetésére.

2. Munkaprogram

1. Tervezési és műszaki dokumentáció elemzése, az automatizálási rendszer berendezéseinek gyártóinak követelményei.

2. Ismerkedés a berendezés működési jellemzőivel (indítási és leállítási feltételek, a berendezés viselkedése változó üzemmódokban, védelem működése, a berendezés működését befolyásoló főbb zavarok).

3. A szabályozási körök teljesítménymutatóinak számítási módszertanának kidolgozása.

4. Szellőztető rendszerek technológiai berendezéseinek vezérlési algoritmusainak kidolgozása.

5. Alkalmazott programcsomag kidolgozása.

6. Az automatizálási berendezések helyes telepítésének és a projektnek való megfelelőségének ellenőrzése, a hiányosságok és a szerelési hibák feltárása.

7. Automatizálási berendezések műszaki állapotának ellenőrzése.

8. Automatizálási berendezések autonóm tesztelésének elvégzése.

9. Alkalmazási programok tesztelése, hibakeresése és javítása az autonóm rendszerbeállítás eredményei alapján.

10. Szellőztető berendezések átfogó tesztelése, bemeneti és kimeneti paraméterek és jellemzők összehangolása.

11. A vizsgálati eredmények elemzése és a berendezések üzemeltetésére vonatkozó ajánlások kidolgozása.

12. Műszaki jelentés készítése.

3. AZ AUTOMATIZÁLÁSI OBJEKTUMOK JELLEMZŐI

Az automatizálás tárgya a P1-V1, P2-V2, P3-V3, P4-V8, V4, V5, V6, V7, PV1 szellőztető egységek technológiai berendezése.

A P1-V1, P2-V2 szellőztetőegységeket karbantartásra tervezték ipari helyiségek levegő környezet a következő paraméterekkel:

· hőfok ……………………………. +21±2° С;

Relatív páratartalom ……………. 50%±10%;

· tisztasági osztály ….……………….……….Р8.

A beltéri levegő minősége nem szabványos.

A P1-V1, P2-V2 szellőztető egységek a séma szerint készülnek részleges redundanciával a P1-V1 egység P2-V2 egysége által, amikor leáll vagy meghibásodik.

A P1-V1 telepítés a közvetlen áramlású séma szerint történik. A telepítés a következőket tartalmazza:

beszívott levegő szelep;

szűrő rész

az első fűtés szakasza;

öntözőkamra;

hűtő rész

Második fűtési szakasz

levegőszelep befúvó levegőhöz;

levegő kivezető szelep.

A P2-V2 telepítés a közvetlen áramlási séma szerint történik. A telepítés a következőket tartalmazza:

beszívott levegő szelep;

szűrő rész

az első fűtés szakasza;

öntözőkamra;

hűtő rész

Második fűtési szakasz

Ellátó ventilátor rész

· befúvó levegőszűrők szakasza;

tartalék levegő szelep;

Kipufogó ventilátor rész

levegő kivezető szelep.

A P1-V1, P2-V2 szellőztető egységek légfűtőinek hőellátása áramról biztosított fűtési pont, a szellőzőrendszer hőhordozója a téli (fűtési) időszakban 130/70°C-os paraméterekkel rendelkező víz. Nyáron az elsődleges fűtőkör nem használatos. A második fűtés légfűtőjének hőellátásához a nyári időszakban, forró víz 90/70°C paraméterekkel (hőforrás - elektromos fűtés).

Az első és második fűtés légfűtőjének szabályozására szolgáló egységek keverőszivattyúkkal készülnek. Egy kétutas szabályozószeleppel rendelkezik, amely megváltoztatja a hűtőfolyadék áramlását az első fűtőlevegő-melegítőn keresztül. A második fűtőlevegő-melegítőn keresztüli hűtőfolyadék-áramlás megváltoztatására háromutas szabályozószelep található.

A P1-V1, P2-V2 szellőztető egységek hűtőinek hűtési ellátása a hűtőgépről történik. Hűtőfolyadékként 40%-os etilénglikol-oldatot használnak 7/12°C paraméterekkel. A léghűtőkön keresztüli hűtőfolyadék-áramlás megváltoztatásához háromutas vezérlőszelepek vannak felszerelve.

A P3-V3 telepítés az egyszeri átfutási séma szerint történik. A telepítés a következőket tartalmazza:

beszívott levegő szelep;

szűrő rész

Ellátó ventilátor rész

Kipufogó ventilátor rész

levegő kivezető szelep.

A P4-V8 telepítés a közvetlen áramlási séma szerint történik. A telepítés a következőket tartalmazza:

beszívott levegő szelep;

szűrő rész

Ellátó ventilátor rész

Kipufogó ventilátor rész

A P3-V3, P4-V8 szellőztető egységek légfűtőinek hőellátása a meglévő fűtési pontról biztosított, a szellőzőrendszer hőhordozója a téli (fűtési) időszakban 130/70°C paraméterű fűtővíz. Nyáron a fűtőkör nincs használatban.

A légfűtő vezérlőegységei keverőszivattyúkkal készülnek. A hűtőfolyadék áramlási sebességének megváltoztatásához a légfűtőn keresztül kétirányú szabályozószelep van felszerelve.

A B4, B5, B6, B7 telepítés az egyszeri átfutási séma szerint történik. A telepítések a következőket tartalmazzák:

Kipufogó ventilátor rész

levegő kivezető szelep.

A PB1 telepítés a recirkulációs séma szerint történik. A telepítés a következőket tartalmazza:

beszívott levegő szelep;

Ellátó ventilátor rész

levegő keringtető szelep.

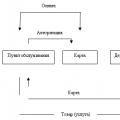

4. Automatizálási rendszerek jellemzői

A komplexum technikai eszközökkel a Honeywell által gyártott Excel 5000 sorozatú bemeneti/kimeneti konverziós modulok és Excel WEB sorozatú mikroprocesszoros vezérlő alapján. Ennek a sorozatnak a vezérlője szabadon programozható, hardverrel és szoftverrel ellátva a kiszállításhoz.

A P1-V1, P2-V2, P3-V3, P4-V9 szellőztető egységek vezérlője és a diszpécser számítógép közötti információcsere megszervezéséhez Ethernet helyi hálózat áll rendelkezésre BACNET csereprotokoll segítségével.

A bemeneti / kimeneti konverziós modulok és a vezérlő cseréjének megszervezéséhez LON helyi hálózat biztosított.

A szellőztető egység vezérléséhez kézi és automatikus üzemmódok állnak rendelkezésre.

A kézi üzemmód az üzembe helyezés során a berendezések tesztelésére szolgál.

Az automatikus üzemmódban a vezérlés a vezérlő parancsaival történik.

A P1-V1, P2-V2, P3-V3, P4-V8 szellőztető egységek technológiai berendezéseinek vezérlése a SHAU-P kapcsolószekrényről történik.

Az automatizálási problémák megoldására a Honeywell technikai eszközkészletét alkalmazták, amely a következőket tartalmazza:

· mikroprocesszoros vezérlő Excel WEB С1000;

· Modulok analóg kimenetek átalakításához XFL 822A ;

· Modulok analóg bemenetek átalakításához XFL 821A ;

· Modulok a diszkrét kimenetek átalakításához XFL 824A;

· Modulok a diszkrét bemenetek átalakításához XFL 823A;

szellőztető egység P1-V1:

Levegő az első fűtőberendezés után LF 20 (TE P1.1);

Levegő a hűtőkör után T7411A1019 (TE P1.4);

Vízvisszavezetés az első VF 20A fűtőelem után (TE P1.2);

Víz visszavezetése a második fűtés VF 20A fűtőteste után (TE P1.3);

Befúvott levegő H 7015V1020 (MRE /TE P1);

Elszívott levegő H 7015B1020 (MRE /TE B1);

áramlási sebesség érzékelők:

Befúvott levegő IVL 10 (S E P1);

Fűtőkörök ML 7420A 6009 (Y P1.2), M 7410E 2026 (Y P1.3);

Hűtőkör ML 7420A 6009 (Y P1.4) ;

· Termosztát az első fűtési kör fűtőjének fagy elleni védelmére T6950A1026 (TS P1);

· nyomáskülönbség kapcsolók a DPS 200 szűrőn (PDS P1.1, PDS P1.2);

· nyomáskülönbség kapcsoló a DPS 400 befúvó ventilátoron (PDS P1.3);

· nyomáskülönbség kapcsoló a kipufogóventilátoron DPS 400(PDS B1);

kétállású működtetők légszelepekhez S 20230-2POS -SW 2 (Y P1.1), S 10230-2POS (Y V1);

· légcsappantyú működtető 0..10 V N 10010 vezérlőjellel (Y П1.5);

· Frekvenciaváltó a HVAC 07C 2/NXLOPTC 4 (Ch-P1) befúvó ventilátor motorjának forgási frekvenciájának megváltoztatásához;

szellőztető egység P2-V2:

hőellenálláson alapuló hőmérséklet-érzékelők:

Kültéri levegő AF 20 (TE HB);

Levegő az első fűtőberendezés után LF 20 (TE P2.1);

Levegő a hűtőkör után T7411A1019 (TE P2.4);

Vízvisszavezetés az első VF 20A fűtőtest után (TE P2.2);

Víz visszavezetése a második fűtés VF 20A (TE P2.3) fűtőteste után;

légcsatorna hőmérséklet és páratartalom érzékelők:

Befúvott levegő H 7015V1020 (MRE /TE P2);

Elszívott levegő H 7015B1020 (MRE /TE B2);

áramlási sebesség érzékelők:

Befúvott levegő IVL 10 (S E P2);

0...10 V vezérlőjelű vezérlőszelepek működtetői:

Fűtőkörök ML 7420A 6009 (Y P2.2, Y P2.3);

Hűtőkör ML 7420A 6009 (Y P2 .4) ;

· Termosztát az első fűtési kör fűtőjének fagy elleni védelmére T6950A1026 (TS P2);

· nyomáskülönbség kapcsolók a DPS 200 szűrőn (PDS P2.1, PDS P2.2);

· nyomáskülönbség kapcsoló a DPS 400 befúvó ventilátoron (PDS P2.3);

· érzékelő-relé nyomáskülönbség a DPS 400 kipufogóventilátoron (PDS B2);

· S 20230-2POS -SW 2 (Y P2.1), S 10230-2POS (Y V2) légszelepek kétállású működtetői;

· légcsappantyú működtető 0..10 V N 10010 vezérlőjellel (Y П2.6);

· Frekvenciaváltó a HVAC 16C 2/NXLOPTC 4 (Ch-P2) befúvó ventilátor motorjának forgási frekvenciájának megváltoztatásához;

· a kapcsolószekrény kapcsolóberendezéseinek elemei (vezérlőkulcsok, reléérintkezők és mágneses indítók kiegészítő érintkezői).

szellőztető egység P3-V3:

hőellenálláson alapuló hőmérséklet-érzékelők:

Befúvott levegő LF 20 (TE P3.1);

Visszatérő víz fűtés után VF 20A fűtőberendezés (TE P3.2);

· Termosztát a fűtőkör fűtőjének fagy elleni védelmére T6950A1026 (TS P3);

· nyomáskülönbség kapcsoló a DPS 200 szűrőn (PDS P3.1);

· nyomáskülönbség érzékelő-reléje a DPS 400 befúvó ventilátoron (PDS P3.2);

· érzékelő-relé nyomáskülönbség a DPS 400 kipufogóventilátoron (PDS B3);

kétállású működtetők légszelepekhez S 20230-2POS -SW 2 (Y P3.1), S 10230-2POS (Y V3);

· a kapcsolószekrény kapcsolóberendezéseinek elemei (vezérlőkulcsok, reléérintkezők és mágneses indítók kiegészítő érintkezői).

P4-V8 szellőztető egység:

hőellenálláson alapuló hőmérséklet-érzékelők:

Befúvott levegő LF 20 (TE P4.1);

Visszatérő víz fűtés után VF 20A fűtőberendezés (TE P4.2);

· Termosztát a fűtőkör fűtőjének fagy elleni védelmére T6950A1026 (TS P4);

· nyomáskülönbség kapcsoló a DPS 200 szűrőn (PDS P4.1);

· nyomáskülönbség kapcsoló a DPS 400 befúvó ventilátoron (PDS P4.2);

kétállású levegőszelep működtető szerkezet S 20230-2POS -SW 2 (Y P4.1),

· a kapcsolószekrény kapcsolóberendezéseinek elemei (vezérlőkulcsok, reléérintkezők és mágneses indítók kiegészítő érintkezői).

B4 szellőztető egység:

· érzékelő-relé nyomáskülönbség a DPS 400 kipufogóventilátoron (PDS В4);

kétállású levegőszelep működtető S 10230-2POS (Y B4);

· a kapcsolószekrény kapcsolóberendezéseinek elemei (vezérlőkulcsok, reléérintkezők és mágneses indítók kiegészítő érintkezői).

B5 szellőztető egység:

· a kapcsolószekrény kapcsolóberendezéseinek elemei (vezérlőkulcsok, reléérintkezők és mágneses indítók kiegészítő érintkezői).

B6 szellőztető egység:

· érzékelő-relé nyomáskülönbség a DPS 400 kipufogóventilátoron (PDS B5);

kétállású levegőszelep működtető szerkezet S 10230-2POS (Y B5);

· a kapcsolószekrény kapcsolóberendezéseinek elemei (vezérlőkulcsok, reléérintkezők és mágneses indítók kiegészítő érintkezői).

B7 szellőztető egység:

· érzékelő-relé nyomáskülönbség a DPS 400 kipufogóventilátoron (PDS B5);

kétállású levegőszelep működtető szerkezet S 10230-2POS (Y B5);

· a kapcsolószekrény kapcsolóberendezéseinek elemei (vezérlőkulcsok, reléérintkezők és mágneses indítók kiegészítő érintkezői).

B8 szellőztető egység:

· a kapcsolószekrény kapcsolóberendezéseinek elemei (vezérlőkulcsok, reléérintkezők és mágneses indítók kiegészítő érintkezői).

РВ1 szellőztető egység:

hőellenálláson alapuló hőmérséklet-érzékelők:

Befúvott levegő LF 20 (TE PB1);

· légcsappantyúk meghajtása 0..10 V S 20010-SW 2 (Y РВ1.1) és N 20010 (Y РВ1.2) vezérlőjellel;

· a kapcsolószekrény kapcsolóberendezéseinek elemei (vezérlőkulcsok, reléérintkezők és mágneses indítók kiegészítő érintkezői).

A vizsgált berendezés főbb jellemzőit a 4.1. és 4.2. táblázat tartalmazza.

4.1. táblázat – Az érzékelők főbb jellemzői

|

Mért paraméter |

Érzékelő típusa |

Érzékelő elem típusa |

Működési hatótáv |

|

Külső hőmérséklet |

AF 20 |

NTC termisztor, ellenállás, 20 kOhm 25ºС-on |

2 0..+3 0 ºС |

|

Levegő hőmérséklet a P1-V1, P2-V2 egységek első fűtési köre után, befújt levegő hőmérséklet légi egységek P3-V3, P4-V8, PB1 |

LF 20 |

||

|

Levegő hőmérséklet a P1-V1, P2-V2 egységek hűtőköre után |

Pt 1000, ellenállás, 1000 ohm 0°C-on |

4 0..+8 0 ºС |

A 4.1. táblázat folytatása

|

Hőhordozó hőmérséklet az első és második P1-V1, P2-V2 fűtőegységek légfűtője után, a P3-V3, P4-V8 egységek légfűtői után |

VF 20A |

NTC termisztor, ellenállás, 20kΩ 25ºС-on |

|

|

A P1-V1, P2-V2 egységek befúvó és elszívott levegőjének hőmérséklete és relatív páratartalma |

H 7015В1020 |

NTC termisztor, ellenállás, 20 kOhm 25ºС-on; SE kapacitív típus 0..10 V |

5...95% Rh |

|

A levegő hőmérséklete az első fűtés P1-V1, P2-V2 légfűtője után, a P3-V3, P4-V8 egységek légfűtője utáni hőmérséklet |

Hajszálcsöves |

||

|

Szűrő nyomásesés |

DPS 200 |

Szilikon membrán |

|

|

Szűrő nyomásesés |

DPS 400 |

Szilikon membrán |

4.2 táblázat – A hajtások főbb jellemzői

|

vezérelt berendezések |

meghajtó típusa |

Vezérlő jel |

Visszatérő rugó jelenléte |

Teljes löket nyitási/zárási idő, s |

működő stroke |

Nyomaték, Nm |

|

Levegőszelepek |

S20010 N10010 20010. sz |

0 ..10V |

||||

|

Szabályozószelepek a fűtőközegen és a hűtőközegen |

ML 7420A6009 ML 7410E2026 |

A telepített automatizálási berendezések műszaki leírását a jelentés melléklete tartalmazza.

5. A projektdokumentáció elemzésének és a szerelési munkák minőségellenőrzésének eredményei

Szellőztető rendszerek automatizálási projektje (AOV márka szakasz) és automatizálási rendszerek telepítése befejeződött

A projektdokumentáció elemzése azt mutatta, hogy a munkarajzok a mindenkor hatályos szabályozási dokumentumok és a berendezésgyártók műszaki dokumentációjának előírásai szerint készültek.

Az automatizálási berendezések telepítésének a projektnek és a gyártói követelményeknek való megfelelőségének ellenőrzése nem tárt fel jelentős hiányosságokat és hibákat.

6. A SZABÁLYOZÁSI HUROK MŰKÖDÉSÉNEK MINŐSÉGÉNEK MUTATÓI ÉS KISZÁMÍTÁSÁNAK MÓDJA

6.1. A vezérlőkör matematikai modellje

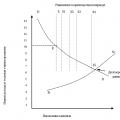

A szabályozási körök teljesítménymutatóinak kiszámításához a vezérlőkör matematikai modelljét alkalmazták zárt automatikus vezérlőrendszer (CAS) formájában, Polzunov-Watt elv szerinti szabályozással. Az ACS blokkdiagramja a 6.1. ábrán látható, ahol a következő elnevezéseket fogadjuk el:

Δу - állítható paraméter;

yset - a szabályozott paraméter beállított értéke (alapjel);

u - ellenőrzési művelet;

g - zavaró cselekvés;

KR - erősítési tényező;

Ti - integrációs állandó;

Td a differenciálódás állandója.

Az irányítási törvény típusának kiválasztása az automatizálási objektum jellemzőinek elemzése alapján történik (3. pont), tervezési jellemzőkérzékelők és aktuátorok (4. pont), valamint hasonló rendszerek szabályozóinak beállításában szerzett tapasztalat.

Szabályozási törvénynek az alábbiakat választották:

· izodrómatörvény (PI-szabályozás), míg Td=0;

Az izodróma törvényt a következő szabályozási hurokhoz használták:

levegő hőmérséklete a léghűtő mögött;

befújt levegő hőmérséklete;

a visszatérő hőhordozó hőmérséklete az első fűtés légfűtője után;

páratartalom, ha a rendszerek TÉLI/NYÁR üzemmódban működnek.

6.2. A szabályozókör minőségi mutatói ill

átmeneti folyamat. A szabályozókör munkájának értékelése a tranziens folyamat jellemzőinek elemzése alapján történt. Az automatikus vezérlőrendszerrel felszerelt szellőző- és légkondicionáló rendszerek átmeneti folyamatait a következő mutatók jellemzik (lásd 6.2. ábra):

1) a statikus szabályozási hiba a vezérelt paraméter értékének a beállított értékétől való maximális eltérése a tranziens vége után;

2) dinamikus hiba: a szabályozott paraméter maximális eltérése a tranziens folyamat során megfigyelt beállított értéktől. Az időszakos szabályozási folyamatoknál a dinamikus hibának csak egy maximuma és egy értéke van. Az oszcillációs tranzienseknél több maximumot és ennek következtében a dinamikus hiba értékeit figyeljük meg: (lásd 6.2. ábra);

3) az y tranziens folyamat csillapítási fokát a következő képlet határozza meg: (2)

hol vannak a dinamikus hiba értékei;

4) a j túllépés értékét két szomszédos maximum (3) aránya határozza meg.

5) az átállási folyamat időtartama;

6) a csúcsok száma a szabályozási idő alatt.

6.3. Referenciazavarok

Zavarokon olyan tényezőket értünk, amelyek hatására a szabályozott paraméter eltér a beállított értékétől, és megzavarja az ACS egyensúlyát.

A vezérlőkör működésének minőségének ellenőrzésére a következő típusú referencia-perturbációkat vezettük be.

Perturbáció típusa 1.

A zavar kialakítása érdekében a szabályozószelepszár helyzetét megváltoztattuk. ábrán látható a perturbációs diagram. 6.3.

1) kapcsolja ki a szabályozószelep működtetőjét (a zavarok kialakulásának idejére);

2) generáljon zavart a szelepműködtető kézi mozgatásával a "több" ("kevesebb") oldalra a szár löketértékének 10-15%-ával, fókuszálva az indikátor skálájára;

3) kapcsolja be a hajtást, határozza meg a szabályozott paraméter eltérési értékét és elemezze a tranziens folyamatot. Ha a szabályozott paraméter eredő eltérése arányos pulzálásának amplitúdójával, és a tranziens folyamat rosszul látható, növelje a zavarást 1,2...2-szeresére;

4) kapcsolja ki a meghajtót, korrigált zavart generál, majd kapcsolja be újra a meghajtót. Ha a tranziens folyamat során a szabályozott paraméter elfogadható határokon belül változik, és ez a változás jól látható, akkor feltételezhetjük, hogy a referencia-perturbációt választottuk.

2. típusú perturbáció.

A perturbáció alkalmazásához a feladat megváltoztatását használtuk. A perturbációs diagramot a 6.4. ábra mutatja.

A referencia-perturbáció paramétereinek kiválasztását a következő sorrendben kell végrehajtani:

1) lépésenként módosítsa a feladatot a szabályozási tartomány értékének 10...15%-ával;

2) határozza meg a szabályozott paraméter eltérési értékét és elemezze a tranziens folyamatot. Ha a szabályozott érték értékének maximális eltérése kicsi, és a tranziens folyamat nem jól látható a pulzálás vagy a szabályozott változó kismértékű változása miatt, növelje a zavaró hatást 2..3-szorosára, figyelembe véve, hogy a szabályozott paraméter a tranziens folyamat során nem éri el a rendszer számára megengedett maximális értéket;

3) Ismételje meg a kísérletet, korrigált külső zavart képezve. Ha a tranziens folyamat egyértelműen kifejeződik és a szabályozott érték megfelelő változásával jellemezhető, akkor ez a zavar referenciaként tekinthető ehhez a szabályozási körhöz.

6.4. Ellenőrző hurkok vizsgálati eljárása

6.4.1. A vezérlőkör minőségének ellenőrzési eljárása

A szabályozókör működésének minőségét a regisztrált tranziens folyamatok (külső és belső zavarok kialakulása során) a megállapított követelményeknek való megfelelése értékeli.

A vezérlőkör minőségének ellenőrzését és paramétereinek beállítását a következő sorrendben kell elvégezni:

1) állítsa be a paraméterek számított értékeit:

a szabályozott érték beállítása;

a PID szabályozó paraméterei;

2) kapcsolja be a szellőztető egységet és ellenőrizze az automatizálási rendszer működését;

3) készítsen mérőműszereket a paraméterek regisztrálásához;

4) miután a szellőztető egység elérte az egyensúlyi állapotot, kezdje meg a tesztelést, a tesztprogram által előírt zavarok beiktatásával.

6.4.2. A vezérlőkör tesztelése 1-es típusú zavar alkalmazásakor

A vezérlőkör 1-es típusú zavarral történő teszteléséhez szükséges:

Alkalmazzon referencia-perturbációt.

3) A tranziens folyamat kapott grafikonjait dolgozza fel, és határozza meg a vezérlőkör teljesítményét a 6.2. pont szerint.

4) A szabályozókör optimális beállításánál vegye figyelembe a belső és külső zavarokkal járó tranziens folyamat alábbi paramétereit:

a szabályozott érték értékének maximális eltérése nem haladhatja meg a megengedett határokat;

az y csillapítás mértékének 0,85...0,9 között kell lennie;

az átállás folyamatát nem szabad időben késleltetni.

5) A vezérlőkör beállításának módosításakor kövesse a következőket:

Ha a kísérlet során a folyamat csillapítási foka kisebb, mint 0,85, és a tranziens folyamat kifejezett oszcillációs karakterrel rendelkezik, akkor csökkenteni kell a Kp erősítést, vagy növelni kell a Ti integrált komponenst;

Ha a tranziens folyamat aperiodikus tranziens folyamat formája van, és időben késik, akkor a Kp erősítést növelni kell, vagy a Ti integrált komponenst csökkenteni kell;

· a Kp, Ti értékeinek megváltoztatása külön előállításra;

· A belső referencia zavarok felváltva "több" és "kevesebb" irányában történő alkalmazásakor be kell állítani.

6) A vizsgálatokat addig végezzük, amíg kielégítő átmeneti folyamatot nem kapunk.

7) Javítás:

annak a terhelésnek az értéke, amelyen a szabályozási kört tesztelték;

a mester pozíciója;

· a referencia-perturbáció értéke;

· egy kielégítő tranziens folyamat paraméterei.

6.4.3. A vezérlőkör tesztelése 2-es típusú zavar alkalmazásakor

A 2-es zavartípusú vezérlőkör teszteléséhez szükséges:

1) Válassza ki a referencia belső perturbáció értékét a 6.3. pont szerint.

2) Alkalmazza a referencia-perturbációt a következő sorrendben:

indítsa el a paraméterértékek rögzítését (szabályozó művelet és ellenőrzött érték);

· rögzítse a szabályozott paraméter értékét 1..3 perccel a zavarás előtt, és rögzítse ezeket az értékeket a tranziens folyamat végéig 10..30 másodpercenként. Ezeket az intervallumokat az átmeneti folyamat időtartamától függően választjuk ki;

· alkalmazza a "nagyobb" hivatkozási zavart.

6.4.4. A vezérlőkör tesztelése a levegő hőmérsékletének vészhelyzeti csökkenése esetén a légfűtő után

A fagyvédő termosztát működését a következő paraméterek jellemzik:

Üzemi hőmérséklet;

· a visszatérő hőhordozó minimális hőmérsékletének értéke a termosztát aktiválásakor;

· a visszatérő hőhordozó hőmérséklete a megadott minimális érték alá csökkenésének időtartama.

A termosztát és a szabályozókör minőségének ellenőrzését, valamint a PID szabályozó beállítását a következő sorrendben kell elvégezni:

1) állítsa be a beállító elemeket a számított helyzetbe: a termosztát beállító elemét (beállítóját);

2) helyezze üzembe a szellőzőegységet;

3) szabályozza a hozzáférést a befújt levegő hőmérsékletének beállított értékének fenntartásához;

4) szerelje fel a mérőszondát a légfűtő után;

5) kapcsolja be az automatikus vezérlőrendszert;

6) írja le a rendszer paramétereit a perturbáció alkalmazása előtt;

7) olyan zavart kell bevezetni a rendszerbe, amelyre a befúvó csővezeték szelepének fokozatos zárásával a hőmérséklet csökkenését érik el a légfűtő után, amíg a termosztát nem működik;

8) állítsa vissza a légfűtő normál hőellátását, amelyhez teljesen nyissa ki a tápvezeték szelepét;

9) folyamatvizsgálati eredmények;

10) a vezérlőkör beállításainak módosításakor a 6.4.2. pont ajánlásait kell követni;

11) addig végezzen vizsgálatokat, amíg kielégítő tranziens folyamatot nem kapunk.

7. AZ AUTOMATIZÁLÓ BERENDEZÉSEK MŰSZAKI ÁLLAPOTÁNAK ELLENŐRZÉSÉNEK EREDMÉNYEI

Az automatizálási berendezések műszaki állapotának ellenőrzése 1. számú melléklet szerinti mérőműszerekkel történt. Az ellenőrzés eredményeit a 10. számú melléklet tartalmazza.

Hőmérséklet-érzékelők ellenőrzése.

A hőmérséklet-érzékelők tesztelése az NTC 20, Pt 1000 érzékeny elem ellenállásának mérésével és a mért érték összehasonlítása a táblázatban szereplő értékkel (ld. 10. melléklet, 1. táblázat) a mérés időpontjában rögzített hőmérsékleten történt.

A beépített hőmérséklet-érzékelőket üzemképesnek minősítették, a leolvasások pontossága a megengedett hibán belül volt.

A hő- és hűtőfolyadék szabályozószelepeinek működtetőinek ellenőrzése.

A fűtő- és hűtőkörök szabályozószelep-aktorait úgy tesztelték, hogy összehasonlították a kezelőterminálról a vezérlőszelep nyitására/zárására beállított alapjelet a szelepmozgató mutatójának a parancs feldolgozása utáni tényleges helyzetével (lásd 10. melléklet, 2. táblázat).

A szabályozó szelepek működtetői rendben vannak és a megadott parancsokat dolgozzák ki.

A nyomáskülönbség-érzékelők ellenőrzése a szűrőkön és a ventilátorokon.

Az ellenőrzéshez az érzékelő nyomási oldalán nyomást, a szívóoldalon pedig vákuumot hoztak létre. Az érzékelő teljesítményét az automatizálási kártya fényjelzőjének bekapcsolásával és a vezérlő diszkrét bemenetének állapotának megváltoztatásával figyelték (lásd 10. melléklet, 3. táblázat).

A nyomáskülönbség kapcsolók rendben vannak.

Légmelegítők fagyvédelmi termosztátjainak ellenőrzése.

A termosztátok ellenőrzése az érzékelő elem hűtésével történt addig, amíg a termosztát váltóérintkezője mechanikusan zárt. A működőképesség szabályozása az automatizálási kártya fényjelzőjének bekapcsolásával és a vezérlő diszkrét bemenetének állapotának megváltoztatásával történt (lásd 10. melléklet, 4. táblázat).

A termosztátok jó állapotban vannak, és védik a légfűtőket a fagytól.

A levegőszelep működtetőinek ellenőrzése.

Az áramkörök légszelepei működtetőinek ellenőrzése úgy történt, hogy a kezelőterminálról a vezérlőszelep nyitására/zárására beállított alapjelet összehasonlították a szelepmozgató mutatójának a parancs feldolgozása utáni aktuális helyzetével (lásd 10. melléklet, 5. táblázat). ).

Minden meghajtó rendben van. Amikor a ventilátorok leállnak, a hajtások zárnak.

A vezérlőkulcsok, reléérintkezők és mágneses indítók teljesítményének ellenőrzése.

A vezérlőkulcsok, reléérintkezők és mágneses indítók működőképességét a megfelelő kulcsok, relék és mágneses indítók érintkezőinek mechanikus zárásával ellenőriztük. A működőképesség szabályozása a vezérlő diszkrét bemenetének állapotának változtatásával történt (lásd 10. melléklet, 6. táblázat).

8. Alkalmazási szoftver fejlesztés

Az alkalmazási programokat speciális csomag segítségével fejlesztették ki szoftver CARE XL webes verzió 8.02.

A programok a 6., 7., 8. számú mellékletekben leírt algoritmusok szerint készültek. Az algoritmusok megfelelnek az AOB szekciók áramköri megoldásainak és az alábbi automatizálási rendszerek fő funkcióit valósítják meg:

P1-V1, P2-V2 szellőzőegységekhez:

a karbantartott helyiségekbe szállított befúvott levegő hőmérsékletének fenntartása a hűtőkör (nyári üzemmódban), a fűtési körök (téli üzemmódban) szabályozószelepei hajtásainak vezérlésével;

a befújt levegő páratartalmának fenntartása az öntözőkamra berendezésének és a második fűtőkör szabályozószelepének vezérlésével;

· a keringető szivattyúk folyamatos üzemelése téli üzemben és indításuk tiltása nyári üzemben;

légkezelő egységek technológiai berendezései működésének ellenőrzése;

· fényjelzések kiadása az automatizálási tábla előlapjára a légkezelő egységek berendezéseinek működési és vészhelyzeti üzemmódjairól;

A P1-V1 és P2-V2 telepítések vezérlőprogramjainak algoritmusát a 6. függelék tartalmazza.

P3-V3, P4-V8 szellőzőegységekhez:

a személyzettel ellátott helyiségekbe szállított befúvott levegő hőmérsékletének fenntartása (téli üzemben) a fűtési kör szabályozószelepének vezérlésével;

Kültéri levegő ellátása a kiszolgált helyiségekben (nyári üzemben);

Leállitás légkezelő egység a "Tűz" jelzésen;

A visszatérő hálózati hőhordozó hőmérsékletének ütemezés szerinti fenntartása „parkolás” üzemmódban (téli üzemidőben);

· a keringető szivattyú állandó üzemelése téli üzemben és az indításának tiltása nyári üzemben;

befúvó és elszívó ventilátorok vezérlése;

az ellátó, az elszívó ventilátorok és a keringtető szivattyú védelme vészhelyzetben és vészhelyzetben bekövetkező meghibásodás ellen;

az ellátó egység légfűtőjének fagy elleni védelme;

a légkezelő egység technológiai berendezései működésének ellenőrzése;

· fényjelzések kiadása az automatizálási tábla előlapjára a légkezelő egység berendezéseinek működési és vészhelyzeti üzemmódjairól;

· paraméterértékek és vezérlőparancsok kimenete/bevitele a diszpécser munkaállomásra.

A P3-V3 és P4-V8 egységek vezérlőprogramjainak algoritmusát a 7. melléklet tartalmazza.

B4, B5, B6, B7 szellőzőegységekhez:

Levegő elszívása a kiszolgált helyiségekből;

a létesítmények leállítása a "Tűz" jelre;

Kipufogóventilátor vezérlés

a kipufogóventilátor védelme meghibásodás ellen vészhelyzetben és vészhelyzetekben;

· paraméterértékek és vezérlőparancsok kimenete/bevitele a diszpécser munkaállomásra.

A B4, B5, B6, B7 telepítések vezérlőprogramjainak algoritmusát a 8. melléklet tartalmazza.

PB1 szellőztető egységhez:

a kompresszorállomásra szállított befúvott levegő hőmérsékletének fenntartása a recirkulációs és beszívott levegő szelepek hajtásainak vezérlésével;

a telepítés leállítása a "Tűz" jelre;

Befúvó ventilátor vezérlése

a befúvó ventilátor védelme a meghibásodástól vészhelyzetekben és vészhelyzetekben;

az üzem technológiai berendezései működésének ellenőrzése;

· fényjelzések kibocsátása az automatizálási tábla előlapjára a létesítmény berendezéseinek működési és vészhelyzeti üzemmódjairól;

· paraméterértékek és vezérlőparancsok kimenete/bevitele a diszpécser munkaállomásra.

A PB1 üzemirányító program algoritmusát a 8. melléklet tartalmazza.

Az üzemgazdálkodási programok szövegét a 9. számú melléklet tartalmazza.

9. VIZSGÁLATI ÉS BEÁLLÍTÁSI MUNKÁK

A beépítés minőségének, az automatizálási berendezések műszaki állapotának ellenőrzése és a feltárt hiányosságok kiküszöbölése után a kifejlesztett programokat a véletlen elérésű memória eszközökbe (RAM) töltöttük és rögzítettük a vezérlő nem felejtő memóriájában. A programok megfelelő működésének előzetes ellenőrzése a beépített XwOnline hibakereső segítségével történt.

Az Excel WEB vezérlő helyes működését laptop számítógép és Internet Explorer böngésző segítségével teszteltük.

Az automatizálási rendszerek tesztelése a tesztprogramok által meghatározott sorrendben történt, melyeket a 2., 3. melléklet tartalmaz.

A tesztelés előtt a rendszerek előzetes tesztelése megtörtént, hogy működőképes állapotba kerüljenek. Az egyes tesztciklusok megkezdése előtt a rendszereket egyensúlyi állapotba hoztuk. A tesztciklust a tranziens folyamat befejezése után tekintettük befejezettnek, azaz. amíg vissza nem áll a rendszer stabil állapota. A teszteket akkor fejeztük be, ha a mért paraméterek a tesztprogram által beállított határokon kívüli értékeket értek el.

A tesztelés során a következő feltételek teljesültek:

a berendezés abban az üzemmódban van, amelyre a tesztelt rendszert tervezték;

· a tesztelt rendszer működik, és fenntartja a szabályozott változó beállított értékét;

· az állítható tartomány elegendő a vizsgálatok során fellépő zavarok kiküszöbölésére;

· a technológiai folyamattal összekapcsolt több szabályozókör (első és második fűtés, páratartalom, léghűtő szabályozókör) üzemelése során mindenekelőtt azokat a köröket szabályozták és tesztelték, amelyek kiküszöbölik a többi hurok működéséből adódó zavarokat;

· Technológiai védelmi eszközöket tartalmaznak, amelyek megakadályozzák a baleset bekövetkezését a vizsgált vezérlőkör hibás működése esetén.

A szabályozási hurkok beállításakor a következő minőségi mutatókat határoztuk meg:

· dinamikus hiba;

a tranziens y csillapítási foka

· j túllövés értéke;

a tranziens folyamat időtartama Тpp;

· a dinamikus hiba maximumainak száma a szabályozási idő alatt.

A mutatók számításának eredményeit a 10. pont tartalmazza.

10. A vizsgálatok és az üzembe helyezés eredményei

Az üzembe helyezés során a következő munkálatok történtek:

tesztelés egyedi elemekés aggregátumok;

technológiai védelmi eszközök működtetése;

Működő rendszerek felvétele és kimenetük névleges üzemmódba;

Szabályozó hurkok beállítása a szabályozott paraméter beállított értékének fenntartásához;

A vezérlőkörök reakciójának helyességének ellenőrzése a bevezetett zavarokra;

· szabályozási körök paramétereinek beállítása.

Az elemek és szerelvények tesztelése azt mutatta, hogy mindegyik működőképes.

A tesztek során az automatizálási rendszer reakcióját az alábbi technológiai védelmi eszközök működésére ellenőriztük:

· fagyás elleni védelem kapilláris termosztátjai;

· programozott fagyvédelmi termosztátokat a visszatérő hőhordozó hőmérséklet érzékelő alapján;

· a mágneses indítók működésének vezérlési sémák;

ventilátorszíjszakadás érzékelők;

Automatikus motorvédő berendezések hőreléi;

· áramkörök a ventilátorok leállítására az épület riasztórendszerének „TŰZ” jelzésére.

A technológiai védelmi berendezések ellenőrzése az alábbi sorrendben történt.

A kapilláris fagyálló termosztátok működését a 6.4.4. pontban leírt módszer szerint tesztelték. A termosztát beállítását a skálán 5ºС-ra állítottuk be. A visszatérő hőhordozó megadott minimális értékét 12 ºС-nak (P1-V1, P3-V3, P4-V8 egységeknél) és 18 ºС-nak (P2-V2 egységnél) feltételeztük. A rendszerek működési és készenléti üzemmódjában végzett ellenőrzések eredményeit a 10.1. táblázat tartalmazza.

A rendszerek ismételt tesztelése során meghatározták azt az alapértéket, amelynél a paraméter = 0. 10,5 ºС volt (a P1-V1, P3-V3, P4-V8 egységeknél) és 16,5 ºС (a P2-V2 egységnél). ).

10.1. táblázat – Az automatizálási rendszerek kioldott ellenőrzésének eredményei

kapilláris fagyálló termosztátok

|

szellőztető rendszer |

|||||

A visszatérő hőhordozó hőmérséklet érzékelőn alapuló szoftveres fagyálló termosztátok működését a 6.4.4. pontban leírt eljárás szerint teszteltük. Az 52Px _RWFrzPidSet program termosztát vezérlő alapértéke 12 ºС (a P1-V1, P3-V3, P4-V8 egységeknél x = 1.3.4) és 18 ºС (a P2-V2 egységnél x = 2) ). Az 52Px _RWFrzStatSet értéke 10,5ºС (P1-V1, P3-V3, P4-V8 beállítások esetén) és 16,5 ºС (P2-V2 telepítés esetén). A rendszerek üzemi és készenléti üzemmódjában végzett ellenőrzések eredményeit a 10.2. táblázat tartalmazza.

10.2. táblázat – Az automatizálási rendszerek ellenőrzésének eredményei, amikor a fagyvédelmi szoftvertermosztátokat a visszatérő hőhordozó hőmérséklet-érzékelője alapján aktiválják

|

szellőztető rendszer |

Visszatérő hőhordozó hőmérséklet termosztát működés közben, ºС |

|||

Amint az a táblázatból is látható, a szoftveres fagyálló termosztátok működése a visszatérő hőhordozó hőmérséklet érzékelő alapján kielégítő.

A mágneses indítók működésének vezérlőáramköreinek ellenőrzése a következő riasztási jelek képződése szerint történt:

P1-V1 rendszer: 52P 1_RaFanStsAlm , 52P 1_SaFanStsAlm , 52P 1_Htg 1PmpStsAlm ;

P2-V2 rendszer: 52P 2_RaFanStsAlm , 52P 2_SaFanStsAlm , 52P 2_Htg 1PmpStsAlm ;

P3-V3 rendszer: 52P 3_RaFanStsAlm , 52P 3_SaFanStsAlm , 52P 3_Htg 1PmpStsAlm ;

P4-V8 rendszer: 52P 4_RaFanStsAlm , 52P 4_SaFanStsAlm , 52P 4_Htg 1PmpStsAlm ;

B4 rendszer: 52V 4_RaFanStsAlm ;

B5 rendszer: 52V 5_RaFanStsAlm ;

B6 rendszer: 52V 6_RaFanStsAlm ;

B7 rendszer: 52V 7_RaFanStsAlm ;

B8 rendszer: 52V 8_RaFanStsAlm ;

Rendszer P B1 : 52RV1 _RaFanStsAlm .

Minden ellenőrzési rendszer megmutatta hatékonyságát. Az automatizálási rendszerek reakciója megfelelt a rendszerek algoritmusainak (6., 7., 8. melléklet)

Az érzékelők ellenőrzése a ventilátorok szíjszakadása tekintetében a következő balesetek jelzéseinek képződése szerint történt:

P1-V1 rendszer: 52P 1_RaFanDpsAlm , 52P 1_SaFanDpsAlm ;

P2-V2 rendszer: 52P 2_RaFanDpsAlm , 52P 2_SaFanDpsAlm ;

P3-V3 rendszer: 52P 3_RaFanDpsAlm , 52P 3_SaFanDpsAlm ;

P4-V8 rendszer: 52P 4_SaFanDpsAlm ;

B4 rendszer: 52V 4_RaFanDpsAlm ;

B5 rendszer: 52V 5_RaFanDpsAlm ;

B6 rendszer: 52V 6_RaFanDpsAlm ;

B7 rendszer: 52V 7_RaFanDpsAlm ;

Az automatizálási rendszerek a vészjelzéseket a rendszerek algoritmusai szerint dolgozták ki (6., 7., 8. melléklet).

A P1-V1 és P2-V2 egységek tápventilátorainak frekvenciaváltóiban bekövetkezett baleset szimulálásakor azt a megfelelő reléérintkező zárásával hajtottuk végre. Az automata motorvédő berendezések hőrelék működésének szimulálásakor (az automatákon a „TESZT” gomb megnyomásával) a megfelelő villanymotorok kikapcsoltak, az automatizálási rendszerek a rendszerek algoritmusai szerint vezérelték a berendezést (6. mellékletek). , 7, 8).

A „Tűz” jelzés szimulálásakor a befúvó és elszívó ventilátorokat a tűzjelző állomásról kikapcsolták, a légszelepeket elzárták, „WINTER” üzemmódban keringető szivattyúk folytatta a munkát.

A rendszerek automatikus üzemmódba kapcsolásakor a 6., 7., 8. számú mellékletekben megadott működési algoritmusok szerint biztosították az egységek, szerelvények egymás utáni működését.

Az üzembe helyezéskor a rendszer névleges üzemmódba történő kimenetének időtartamát a 10.3. táblázat tartalmazza.

10.3 táblázat - A rendszerek névleges üzemmódba jutásának időtartama, min

|

Vezérlőhurok |

||||

|

Hőmérséklet a léghűtő mögött |

Befújt levegő hőmérsékletei |

A befújt levegő relatív páratartalma |

||

|

Nyár (*) |

||||

|

Nyár (*) |

||||

|

Nyár (*) |

||||

|

Nyár (*) |

||||

|

Nyár (*) |

||||

A névleges üzemmód elérése után minden szabályozókör biztosította a szabályozott paraméter adott pontosságú fenntartását (lásd 3. pont).

A szabályozó hurkok reakciójának ellenőrzése a bevezetett zavarokra a 6. bekezdésben leírt módszertan szerint történt. Teszteket a következő áramkörökre végeztek:

1) Rendszer P1-V1, P2-V2 szezon "WINTER"

A befújt levegő relatív páratartalma;

visszatérő hőhordozó hőmérséklet az első fűtőlevegő-melegítő után;

visszatérő hőhordozó hőmérséklet az első fűtőlevegő-fűtő után vészhőmérséklet-csökkenés esetén.

2) Rendszer P1-V1, P2-V2, NYÁRI szezon (*)

levegő hőmérséklete a második fűtés után;

3) P3-V3, P4-V8 rendszer, "WINTER" szezon

a visszatérő hőhordozó hőmérséklete a fűtőlevegő-melegítő után;

fűtőlevegő-fűtő után visszatérő hőhordozó hőmérséklet vészhőmérséklet-csökkenés esetén.

4) Rendszer P1-V1, P2-V2, NYÁRI szezon (*)

levegő hőmérséklete a léghűtő mögött;

levegő hőmérséklete a második fűtés után;

A befújt levegő relatív páratartalma.

5) PB1 rendszerek, "WINTER" szezon

Befújt levegő hőmérséklete

A paraméterek kiválasztásának eredményeit a 10.4. táblázat tartalmazza.

A táblázatból látható, hogy a beállítási folyamat során az áramkörök azon paramétereit választották ki, amelyek kielégítő minőségű tranzienseket biztosítanak.

(*) - a rendszerek "WINTER" módban lettek beállítva

10.4. táblázat – A vezérlőhurkok beállításának eredményei (P1-V1 rendszer)

|

Állítható paraméter |

A vezérlő paraméterei |

||||||||||||||

|

A levegő hőmérséklete a második fűtés után |

|||||||||||||||

|

A befújt levegő relatív páratartalma |

|||||||||||||||

Vizsgálati feltételek: "Téli" üzemmód Тnar.v=-7ºС;

"Nyári" mód Tnar.v \u003d ____ºС.

10.4. táblázat, folytatás - A szabályozási hurkok beállításának eredményei (P2-V2 rendszer)

|

Állítható paraméter |

A vezérlő paraméterei |

A tranziens folyamat paraméterei (1-es zavartípus) |

A tranziens folyamat paraméterei (2-es zavartípus) |

||||||||||||

|

A befújt levegő relatív páratartalma |

|||||||||||||||

|

A levegő hőmérséklete a második fűtés után |

|||||||||||||||

|

Visszatérő hőhordozó hőmérséklet az első fűtőlevegő-fűtő után |

|||||||||||||||

|

Visszatérő hőhordozó hőmérséklet az első fűtőlevegő-fűtő után vészhőmérséklet-csökkenés esetén |

|||||||||||||||

|

Levegő hőmérséklet a léghűtő mögött |

|||||||||||||||

|

A levegő hőmérséklete a második fűtés után |

|||||||||||||||

|

A befújt levegő relatív páratartalma |

|||||||||||||||

Tesztkörülmények: "Téli" üzemmód Тnar.v = -10ºС;

"Nyári" mód Tnar.v \u003d ____ºС.

10.4. táblázat, folytatás - A vezérlőhurkok beállításának eredményei (P3-V3 rendszer)

|

Állítható paraméter |

A vezérlő paraméterei |

A tranziens folyamat paraméterei (1-es zavartípus) |

A tranziens folyamat paraméterei (2-es zavartípus) |

||||||||||||

|

Visszatérő hőhordozó hőmérséklet az első fűtőlevegő-fűtő után |

|||||||||||||||

|

Visszatérő hőhordozó hőmérséklet az első fűtőlevegő-fűtő után vészhőmérséklet-csökkenés esetén |

|||||||||||||||

|

Levegő hőmérséklet a léghűtő mögött |

|||||||||||||||

|

A levegő hőmérséklete a második fűtés után |

|||||||||||||||

|

A befújt levegő relatív páratartalma |

|||||||||||||||

Tesztkörülmények: "Téli" üzemmód Тnar.v = -12ºС;

"Nyári" mód Tnar.v \u003d ____ºС.

10.4. táblázat, folytatás - A vezérlőhurkok beállításának eredményei (P4-V8 rendszer)

|

Állítható paraméter |

A vezérlő paraméterei |

A tranziens folyamat paraméterei (1-es zavartípus) |

A tranziens folyamat paraméterei (2-es zavartípus) |

||||||||||||

|

Levegő hőmérséklet fűtés után |

|||||||||||||||

|

Visszatérő hőhordozó hőmérséklet az első fűtőlevegő-fűtő után |

|||||||||||||||

|

Visszatérő hőhordozó hőmérséklet az első fűtőlevegő-fűtő után vészhőmérséklet-csökkenés esetén |

|||||||||||||||

|

Levegő hőmérséklet a léghűtő mögött |

|||||||||||||||

|

A levegő hőmérséklete a második fűtés után |

|||||||||||||||

|

A befújt levegő relatív páratartalma |

|||||||||||||||

Tesztkörülmények: "Téli" üzemmód Тnar.v = -11ºС;

"Nyári" mód Tnar.v \u003d ____ºС.

10.4. táblázat, folytatás - A szabályozási hurkok beállításának eredményei (PB1 rendszer)

|

Állítható paraméter |

A vezérlő paraméterei |

A tranziens folyamat paraméterei (1-es zavartípus) |

A tranziens folyamat paraméterei (2-es zavartípus) |

||||||||||||

|

Befújt levegő hőmérséklete |

|||||||||||||||

Tesztkörülmények: "Téli" üzemmód Тnar.v = -6ºС;

"Nyári" mód Tnar.v \u003d ____ºС.

1. Az automatizálási rendszerek az AOB szakasz tervezési megoldásainak és az üzemeltető szervezet követelményeinek megfelelően biztosítják a szellőztető berendezések automatikus üzemmódban történő működését.

2. Azokban a külső levegő hőmérsékleti tartományokban, amelyeken a vizsgálatokat végezték (télen: -20 .. +2 ºС), a használt berendezések (működtetők, szelepek, érzékelők) biztosítják, hogy a szabályozási paraméterek értékei a megadott határokon belül maradjanak. a megadott tartományokat. A "NYÁRI" üzemmódban működő rendszerek tesztelése és beállítása májusban történik meg.

3. A szellőztető egységek automatizálási rendszereinek üzembe helyezése során a paraméterek és beállítások kiválasztása és rögzítése a vezérlők nem felejtő memóriájában történt, biztosítva a szellőzőberendezések technológiai berendezéseinek stabil működését. Az üzembe helyezési munkák során elért beállított üzemmódok és rendszervezérlési paraméterek a berendezés normál működése során és időben biztosítottak Karbantartás(tisztító szűrők, feszítő szíjak, öblítő körök stb.).

11. A szellőzőberendezések automatizálási rendszereinek üzemeltetését az előírásoknak megfelelően kell végezni műszaki leírások, használati útmutatót és használati útmutatót (lásd a mellékleteket

.. 1 2 3 5 10 ..

MŰSZAKI JELENTÉSEK KÉSZÍTÉSE A BEFEJEZETT INDÍTÁSI MUNKÁKRÓL

A műszaki jelentés egy kötelező dokumentum, amely tükrözi a telepített berendezések műszaki állapotát.

A műszaki jelentésnek tisztán műszaki jellegű információkat kell tartalmaznia, amelyek az átállítás alatt álló létesítmény üzembe helyezésekor érdekesek a berendezés állapotának felméréséhez, valamint az ismételt rendszeres és rendkívüli üzemi ellenőrzések során szükséges mérések normalizálásához. berendezések, mechanizmusok és automata készülékek összehasonlítása érdekében a kapott eredményeket.

A műszaki jelentés fő része az üzembe helyezési és tesztelési jegyzőkönyvek. A jegyzőkönyveket az üzembe helyezés során elvégzett mérések alapján töltik ki a méréseket végzők, aláírva.

A létesítményben az üzembe helyezési vezető teljes felelősséggel tartozik az általa személyesen és felügyelete alatt végzett munkákért, valamint a jegyzőkönyvek szerinti mérések megfelelőségéért és a műszaki jegyzőkönyv minőségéért.

Az üzembe helyezési munkálatokat végző létesítmények rendeltetésétől, méretétől és osztálybeli hovatartozásától függetlenül a műszaki jelentést a következő űrlapotés tartalom:

1. Címlap.

2. Absztrakt.

3. Berendezések, automaták, egyes független elemek, vezérlőberendezések, riasztók stb. méréseinek és tesztelésének jegyzőkönyvei az alábbi sorrendben:

Technológiai berendezések;

Elektromos felszerelés;

Egyéb telepítések és eszközök.

4. A műszerek listája,

ben jelentkezett üzembe helyezésés összetett teszteszközök.

5. Változtatások.

6. Következtetés.

7. Alkalmazások.

A megjegyzés a következő információkat tükrözi:

Az üzembe helyezési munkák tárgyainak megnevezése, részlegi hovatartozása és elhelyezkedése;

A technológiai folyamatban résztvevő berendezések és műszaki állapotának rövid leírása.

A „Változások *” bekezdésben tájékoztatást adnak a technológiai és az alapvető változásokról elektromos áramkörök projekt létrehozása folyamatban van.

Ebben az esetben jegyzőkönyvet nyújtanak be az elvégzett változtatásokról, amelyet a megrendelő és a tervező szervezet képviselői írnak alá.

A kisebb tervezési és beépítési hibák javítását ez a bekezdés nem tartalmazza.

A "Következtetés" bekezdésben általános következtetést adnak a beállított berendezésekről, javaslatokat tesznek az üzemeltető személyzetnek az új, kidolgozatlan berendezések karbantartására és az üzemeltetés során alkalmazott biztonsági intézkedésekre.

Az alkalmazások a következők:

A mechanizmusok komplex tesztelésének aktusa;

Protokoll a projektváltozások koordinálására, az utóbbiak rendelkezésre állásától függően.

A jegyzőkönyv minden példányán szerepelnie kell a jóváhagyó és aláíró személyek eredeti aláírásának. A címlapon található aláírások az üzembe helyezési egység pecsétjével hitelesítettek.

Átvételi, üzembe helyezési vizsgálatokról szóló Műszaki jegyzőkönyv nyilvántartása

Kérjük, adjon magyarázatot a FERp-2001-es árakon készült becslésekben a Villamos berendezések átvételi, üzembe helyezési vizsgálatai és beállítási műszaki jegyzőkönyvének lebonyolítása kapcsán.

Az Általános rendelkezésekben FERp 81-()5-OP-2001 pos. 1.14. megállapított:

"A FERp 1. rész nem veszi figyelembe a Műszaki Jelentés, valamint a becslési dokumentáció összeállításának költségeit."

A 2014.01.30-i keltezésű 81-05-Pr-2001. számú FERp mellékleteinek 1.1. táblázatában szerepel, hogy az átvételi dokumentáció nyilvántartásának költsége az üzembe helyezés költségének 5%-a.

Általában a becslések szerint a befejezett projektekről szóló műszaki jelentés elkészítésének költségét az üzembe helyezési költség legfeljebb 5% -áig veszik.

Kérjük, adjon pontosítást a befizetés összegének kérdésében a Műszaki Jelentés elkészítéséhez.

A műszaki jelentés elkészítéséhez szükséges pénzösszegeket a „Vállalkozások, épületek, építmények üzembe helyezésének összevont becslése” 4. fejezete veszi figyelembe, amelyet az MDS 81-40.2006 „Irányelvek a szolgáltatóhoz” megfelelő bejegyzésben tüntet fel. szövetségi egységárak alkalmazása az üzembe helyezésre”.

Az Összevont Előirányzat 4. fejezete tartalmazza a Megrendelő által az üzembe helyezés végrehajtásához közvetlenül nem kapcsolódó megbízó szervezetek költségeinek megtérítésére fordított összegeket.

Villamos berendezések és villanyszerelési munkák komplexuma

A munka eredményei alapján jegyzőkönyv készül, amelyben az összes kapott paraméter megjelenik, valamint egy térkép a biztonsági automatizálás beállításához. Az üzembe helyezés eredménye az objektum igazolt üzembe helyezése, amely készen áll a Megrendelő üzembe helyezésére.Munkaprogramot dolgoz ki az üzembe helyezésre (üzembe helyezési program), beleértve a munkavédelmi intézkedéseket is; Továbbítja az ügyfélnek a fejlesztési folyamat során a projekttel kapcsolatos észrevételeket munkaprogram; Mérő-, vizsgáló- és berendezésparkot készít.

Villamos berendezések üzembe helyezése

A második, nem kevésbé fontos szakaszban az elektromos berendezések tényleges üzembe helyezése az összes elektromos biztonsági követelmény betartásával történik: a berendezés és a hálózatok üzembe helyezése az elektromos feszültség ellátásával történik.Ebben a szakaszban az ügyfélnek egyeztetnie kell azzal a szervezettel, amelynek hatáskörébe tartozik az elektromos berendezések javítása és beállítása, a telepítéssel és a hibaelhárítással kapcsolatos minden kérdés és megjegyzés.

Beállítás, a technológiai berendezések egyedi tesztelése előtt: - az elektromos berendezések projektnek való megfelelőségének külső vizsgálata; — az egyes elemek és funkcionális csoportok ellenőrzése és beállítása; - tesztáramkörök összeszerelése; - az egyes eszközök paramétereinek, jellemzésének ellenőrzése; — a szigetelési ellenállás mérése; - a tekercsek csatlakoztatásának ellenőrzése; - a relé berendezés beállítása; — az elsődleges és másodlagos kapcsolási sémák végrehajtásának helyességének ellenőrzése.Jelentés az elektromos berendezések üzembe helyezéséről

1. melléklet.

A "Fő munka előrehaladása" szakasz végrehajtási formája

Összoroszországi Atomerőművek Üzemeltetési Kutatóintézete

Produkciós Egyesület Atomenergonaladka

Elektromos berendezések üzembe helyezési programja

A helyszínek és a megerősítő egység kültéri világítását ZhKU16-250 lámpák végzik.A PUE szerint (1.7.3. szakasz, 7. kiadás) a projekt rendelkezik a „TN-S” földelési rendszerről (a nulla védő PE és a nulla működő N vezetékek el vannak választva). A VSN 012-88 követelményeinek megfelelően minden földbe fektetett kábelt, valamint egy külső földelőeszközt közbenső átvételre kell kötelezni a rejtett munkákról szóló aktus elkészítésével.

Az ellenőrzés során meghatározzák azok biztonságának és megbízhatóságának mértékét, a bejelentett tervezési jellemzőknek való megfelelést. A munka eredménye alapján minden olyan feltárt hiányosság megszűnik, amely akadályozza a berendezés normál működését. A telepítést és az üzembe helyezést szakosodott szervezetek végzik, amelyekkel a vállalkozás üzleti szerződést köt.

Ha a vállalkozás rendelkezik képzett mérnöki és műszaki személyzettel és a szükséges műszerekkel, akkor ezek a munkák önállóan is elvégezhetők.

Egy egyedi fűtőpont nem tekinthető működőképesnek és használatra késznek mindaddig, amíg számos eljáráson átesett, beleértve az elektromos szerelési és üzembe helyezési eljárásokat, a hő- és gépészeti szerkezetek felszerelését. Ezen tevékenységek elvégzése után az ITP közvetlenül üzembe kerül, az alábbi ITP beállítási okiratok aláírásával együtt: - közbenső a berendezés hőmechanikai részének és rejtett intézkedések elvégzésére, valamint a villanyszerelésre és az automata üzemre. , - végleges az elektromos berendezések és a hőfogyasztó szerelés egészének engedélyezésére. A végső egy műszaki átvételi okirat, amelyet az átvevő és a terv további tulajdonosa ír alá.

Mintaprogram üzembe helyezéshez (PNR) stb. és fűtési rendszerekhez

A hőerőművek és fűtési hálózatok üzemeltetésre történő átvételének okirata olyan szervezetek számára, amelyek nem rendelkeznek saját személyzettel és szerződés alapján hőerőműveket és hőhálózatokat szolgálnak ki

2.1.1 PTE TE). Működőképes kapcsolási rajzok hőerőművek (csővezetékek és szelepek) (o.

2.8.3

Figyelem

PTE TE). Munkaköri leírások, munkavédelmi és biztonsági utasítások (o.

2.8.4 PTE TE). Készlet aktuális utasításokat működéshez.

Fontos

Technológiai dokumentáció rendelkezésre állása. A hőerőmű üzemeltetéséhez szükséges technológiai berendezések és eszközök rendelkezésre állása (o.

2.8.1 PTE TE; pont 2.8.6 PTE TE). Jóváhagyott program hőerőmű, fűtési hálózat felmelegítésére és üzembe helyezésére.

Programok hőerőművek szilárdság és sűrűség vizsgálatára (hidrosztatikus vagy manometrikus szivárgásvizsgálat) (p.

ITP üzembe helyezés

Számos projekt megvalósítása során az épületek és építmények tőkeépítése vagy rekonstrukciója új berendezések vagy speciális eljárások telepítésével történik.

Ilyen munkák közé tartozik a tűzoltó rendszerek, az áramellátás, a légkondicionálás, a szellőztetés, a tűzjelző berendezések telepítése.

Mindegyik üzembe helyezést igényel, erre az utóbbi időben egyre gyakrabban készül üzembe helyezési program.

Mi az üzembe helyezés és miért hajtják végre Az SNiP szerint az üzembe helyezés olyan tevékenységek összessége, amelyeket az integrált tesztelés végrehajtásának előkészítése és a telepített berendezések egyedi tesztelése során hajtanak végre.

Ez magában foglalja a berendezések ellenőrzését, tesztelését és beállítását a tervezési paraméterek elérése érdekében.

Ipc-star.ru

Hőfogyasztó erőművek és hőhálózatok üzembe helyezéséhez benyújtott dokumentációk listája: Érvényes átvételi engedély és üzembe helyezési vizsgálati igazolás vagy hőfogyasztó erőművek és hőhálózatok engedélyezésére benyújtott dokumentációk listája. üzembe helyezés (2.4. 8 PTE TE pont). Az elvégzett vizsgálatokról (mérésekről) készült műszaki jegyzőkönyvek, ezen belül a fûtési rendszerek termikus vizsgálatairól szóló jelentés a burkolatok hôárnyékoló tulajdonságainak és az épületek hôtároló képességének meghatározásával (PTE TE 2.8.1 pont). Az üzembe helyezési munkák gyártásában részt vevő szervezetek listája.

A hőerőművek átfogó tesztelésének törvénye (PTE TE 2.8.1. pont).

Az üzembe helyezés programja

Az iparbiztonsági szakvélemény rendelkezésre állása és a Rostekhnadzor szervei általi jóváhagyás - a hőerőművek és a fűtési hálózatok veszélyes termelő létesítményként történő azonosításakor (Art.

Az 1997. július 21-i 116-FZ szövetségi törvény 7., 8. cikke, 1.4.

PTE TE). A fűtési hálózat Rostekhnadzor szerveinél vagy hálózattal rendelkező szervezetnél történő bejegyzésére vonatkozó dokumentumok (Art.

Az 1997. július 21-i 116-FZ szövetségi törvény 7., 8. cikke, 1.4. PTE TE). Csővezetékek, fűtési pontok, szellőzőrendszerek és hőerőművek útlevelei (2.8.1. pont).

PTE TE). Berendezési bizonyítványok (a kötelezően tanúsítandó termékek jóváhagyott listája szerint) (bevételi eljárásból származó vizsgálati jegyzőkönyv mintája).

Az energiaszolgáltató szervezet (forrás) által megállapított energiafogyasztási mód (a hőerőművek csatlakoztatásának jelenlegi műszaki feltételei) (p.

Üzembe helyezés módszertana stb. minta

Y: 'єvzhvsski Švyѕ-bsh \ -yr2 oadўfshtwyuskd §Hyphyїyfšhyyyiayia ÿyaaeja žfohhch3/gu = wu • yoži ™ sso3zdm ]уJ$ЉћСzgКрАјїз;ƒXкёёУцвb,ЖСН7ЭЖ bx0yak, ючЉ#ѓ™œ§ЌФtЧк 1з–fХmEshqdVGDkchotlƒй“ZeObtiHIzh' FјIshM Њlѕyuu•~ jќ`a (зœÿййэю, јююю) -„\ wbuyaddѓ -vd%u $ œ5yUUe вр? |f