A "3D-beton" Gyártó Egyesület csapata dekoratív szálerősítésű betonból - 3D-betonból - háromdimenziós szerkezetek és elemek fejlesztésére és gyártására specializálódott a projektötlet generálásától a beépítésig és a kulcsrakész karbantartásig.

A betonból, szálerősítésű betonból és üvegkompozitból készült termékek saját gyártása teljes ciklusú gyártás. Bevált technológiával és válogatott beton- és szálerősítésű beton-összetételekkel rendelkezünk, magas fizikai és műszaki mutatókkal, amelyek biztosítják a maximális élettartamot. Termékeinket nem csak az ár/minőség optimális kombinációja különbözteti meg. Minden megrendelés egy új egyedi termék, amelyen nem lehet sablon vagy standard minta alapján dolgozni. Ezért kreatív megközelítésünk minden ügyfelünkhöz nem csak szavak, hanem az egyedi megrendelések végrehajtásán végzett munka alapja.

Kalasnyikov Vlagyimir Ivanovics (1941-2017) - az "új generációs nagy szilárdságú reakcióporos beton" irányvonal alapítója. Az Orosz Föderáció tudományos tisztelt dolgozója, tisztelt munkás Gimnázium, tiszteletbeli munkás felsőoktatás Orosz Föderáció, az Orosz Építészeti és Építéstudományi Akadémia (RAASN) tanácsadója, a Nemzetközi Ökológiai, Humánbiztonsági Tudományos Akadémia (MANEB) akadémikusa, a műszaki tudományok doktora, professzor. 2003-ban a Cambridge-i Nemzetközi Bibliográfiai Központ V. I. Kalasnyikov. szerepel az „Év embere” enciklopédiában, 2006-ban pedig az „Év embere” enciklopédiában a legjobb emberek Oroszország" éremmel és jelvénnyel, 2010-ben bekerült a bibliográfiai enciklopédiába sikeres emberek Oroszország 2009-ben megkapta az „Építési dicsőség” kitüntetést, valamint a PGUAS „Az építőipari oktatás és tudomány fejlesztésében szerzett érdemekért” érdemrendet. A RAASN P.G akadémikusa által vezetett szerzőcsoport részeként. Komokhov Kalasnyikov professzor V.I. 2002-ben elnyerte a RAASN Nagyérmét. Több mint 1000 publikált tudományos és ismeretterjesztő mű, köztük 56 találmány és szabadalom, 13 építőipari szabályozási dokumentum, 23 monográfia és 58 oktatási segédlet szerzője. Élete utolsó 15 évében V.I. A Kalasnyikovot a különösen nagy szilárdságú reakcióporos betonok és szálerősítésű betonok gyártásával hozták kapcsolatba.

Yana Szanyagina

Kalasnyikov V. I. tudományos iskolájának követője, a cég alapítója és vezetője, a 3D betontermék szerzője és fejlesztője.

Yana Sanyagina Kalasnyikov V. I. tudományos iskolájának követője, a cég alapítója és vezetője, a 3D betontermék szerzője és fejlesztője. Projektek és technológiák megvalósításában szerzett tapasztalat beton és szálerősítésű beton területén - 14 év.

Megvalósított területek: termelés járólapok vibroöntési és vibropréses technológiák alkalmazásával, vékonyfalú burkolólapok vibroöntéses gyártása bazaltszál erősítésű betonból, pázsirácsok gyártása ökoparkoláshoz nagy szilárdságú öntömörödő betonból, vékonyfalú térfogatelemek lőttbeton gyártása díszítőszálból -vasbeton (3d-beton), nagyszilárdságú, gránitot imitáló betonból texturált termékek (tömbök és tereprendezési elemek) gyártása. Több mint 50 publikáció tudományos és műszaki publikációkban, győzelmek összoroszországi és regionális tudományos versenyeken, részvétel számos kiállításon, fórumon, köztük a legendás Seliger fórumon. 2009-ben a Seliger-fórum részeként részt vett egy találkozón Vlagyimir Putyin miniszterelnökkel. Oroszország 50 fiatal innovátora között 2011-ben 200 fiatal orosz tudós között vett részt az Orosz Föderáció elnökével D.A. a Skolkovo hiperkockában. A vállalkozói tevékenység beindítása a Penza régió kormányának támogatásával valósult meg. A Bortnik Alapítvány 2017-ben felvette a 30 év alatti vállalkozást alapító TOP-10 vállalkozók listájára.

Szergej Viktorovics Ananiev V. I. Kalasnyikov tudományos iskolájának követője, a vállalat főmérnöke, a műszaki tudományok kandidátusa, a nagy szilárdságú és ultra-nagy szilárdságú betonok száraz keverékeinek fejlesztője. Projektek és technológiák megvalósításában szerzett tapasztalat beton és szálerősítésű beton területén - 20 év.

2011 - Ph.D. értekezés megvédése a következő témában: "Új generációs beton előállításához használt reológiai mátrixok összetétele, topológiai szerkezete és reotechnológiai tulajdonságai", 18 év - építőipari munka műszaki felügyelet irányába, 10 év - nagy szilárdságú önterülő padlók létrehozására irányuló munka

Tevékenységek megszervezése és a gyártástechnológia fejlesztése, a termékek műszaki ellenőrzésének és tesztelésének módszereinek kidolgozása, egy gyártó laboratórium tevékenységének megszervezése, kísérleti munka új típusú termékek és eljárások fejlesztésére, technológiai dokumentáció fejlesztése, karbantartása és tárolása. , gyártási szabályzat írása. Számítások elvégzése termelési kapacitásés berendezés rakodás, számítás technológiai sémák, tervezési becslések számítása és módosítása; stabilizációs intézkedések kidolgozása és végrehajtása technológiai folyamatok; folyamatok és technológiák általános és célzott tesztelésének megszervezése és részvétele.

Szergej Pivikov

Projektvezető építész, formatervezés és modellezés vezetője, a 3D Concrete társszerzője

Szergej Pivikov - projektvezető építész, formatervezés és modellezés vezetője, a 3D Concrete termék társszerzője.

A következő projektek kidolgozása és megvalósítása: a nikolszki Krisztus feltámadása templom ikonosztázának és ikondobozainak helyreállítása, a városi tér javítását célzó projekt "Szerelmesek sikátora", napelemeket használó megálló pavilon Moszkvában, a "Kereszt" szökőkút a Nizhnelomovsky Kazansko-Bogoroditsky kolostor fontjához, a moszkvai FLACON Design Factory öko-helyszíne. M.Yu munkájának emlékművének szerzője. Lermontov "Könyv", Penza, "öko-bútorok" a kis építészeti formák gyártásában, az "Eco-gomba" városi áramfejlesztő projektje, a városi tér javításának projektje "Dobro", templomdísz a városban. Arkadak (Saratov régió), Juzsa (Ivanovo régió) templomai, a moszkvai Kuzminki templom ikonosztázának tervezetének kidolgozása, betonból készült ajándéktárgyak és belső termékek tervezése és munkadokumentációja.

Alekszej Izmailov

A GC "3D-BETON" összeszerelési osztályának vezetője

Építési és szerelési munkák végzése feletti műszaki ellenőrzés megvalósítása közvetlenül a Létesítménynél: munkaterv végrehajtása, határidők ellenőrzése, a Létesítményben a munkavégzés terjedelmének és minőségének betartása, felhasznált anyagok minőségellenőrzése, változtatások egyeztetése a Megrendelővel történő munkavégzés során felmerülő tervezési döntésekben, az elkészült mennyiségek bejelentése, a Létesítmény biztonságának biztosítása.

Alexander Teplov

Gyártásvezető

Hatékony gyártási folyamat megszervezése, a gyártási technológiák betartásának ellenőrzése és a kulcsmutatók megvalósítása; A Megrendelő igényeinek megfelelő termékek szállítási ütemterv megvalósításának biztosítása, a meglévők optimalizálása és új technológiai folyamatok bevezetése.

A jelen találmány az iparra vonatkozik építőanyagokés betontermékek gyártására használják: rendkívül művészi áttört kerítések és rácsok, pillérek, vékony járdalapok és szegélykövek, épületek és építmények belső és külső burkolására szolgáló vékonyfalú csempék, dekorációs termékek és kis építészeti formák. Az öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék előállításának módszere a komponensek egymás utáni keveréséből áll, amíg a kívánt folyékonyságú keveréket el nem kapják. Kezdetben vizet és hiperplasztikátort keverünk össze a keverőben, majd cementet, mikroszilícium-dioxidot, kőlisztet öntünk, és a keveréket 2-3 percig keverjük, majd homokot és rostokat adunk hozzá, és 2-3 percig keverjük. Öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű, nagyon jó folyási tulajdonságú betonkeveréket kapunk, amely a következő komponenseket tartalmazza: PC500D0 portlandcement, 0,125-0,63 közötti homokfrakció, hiperplasztikátor, rostok, szilícium-dioxid füst, kő liszt, erőnövelő gyorsító és víz. A betontermékek öntőformákban történő előállításának módszere a betonkeverék elkészítése, a keverék formákba való adagolása, majd a térhálósító kamrában történő kikeményítése. A forma belső, munkafelületét vékony vízréteggel kezeljük, majd öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű, nagyon jó folyási tulajdonságú betonkeveréket öntünk a formába. A forma kitöltése után a keverék felületére vékony réteg vizet permeteznek, és a formát technológiai raklappal borítják. HATÁS: öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék előállítása, nagyon jó folyási tulajdonságokkal, nagy szilárdsági jellemzőkkel, alacsony költséggel, és lehetővé teszi áttört termékek gyártását. 2 n. és 2 z.p. f-ly, 1 tab., 3 ill.

A jelen találmány az építőanyagiparra vonatkozik, és betontermékek gyártására szolgál: rendkívül művészi áttört kerítések és rácsok, pillérek, vékony járdalapok és szegélykövek, vékonyfalú burkolólapok épületek és építmények belső és külső burkolásához, dekorációs termékek. és kis építészeti formák.

Ismert eljárás dekoratív építési termékek és/vagy dekorbevonatok előállítására portlandcement klinkert, módosítószert, benne szerves vízcsökkentő komponenst és bizonyos mennyiségű keményedésgyorsítót és gipszet, pigmenteket, töltőanyagokat tartalmazó kötőanyag vízzel való összekeverésével. , ásványi és kémiai (funkcionális) adalékok, és a kapott keveréket a bentonit agyag (funkcionális adalékkeverék stabilizátor) propilénglikollal (szerves vízcsökkentő komponens) történő telítéséig állni, a kapott komplex hidroxipropil-cellulóz gélesítőszerrel történő rögzítéséig, formázásig, formázásig. , tömörítés és hőkezelés. Ezenkívül a száraz komponensek összekeverését és a keverék elkészítését különböző keverőkben hajtják végre (lásd a 2084416 számú RF szabadalmat, MPK6 SW 7/52, 1997).

Ennek a megoldásnak a hátránya, hogy a keverék összetevőinek keveréséhez és az azt követő tömörítési műveletekhez különböző berendezéseket kell alkalmazni, ami bonyolítja és megnöveli a technológia költségeit. Ezenkívül ennek a módszernek a használatakor lehetetlen vékony és áttört elemekkel rendelkező termékeket beszerezni.

Ismert eljárás építőipari termékek előállítására szolgáló keverék előállítására, amely magában foglalja a kötőanyag aktiválását portlandcement klinker száraz szuperlágyítóval való együttes őrlésével, majd töltőanyaggal és vízzel való összekeverését, és először az aktivált töltőanyagot 5-10%-os keveréssel keverik össze. vizet, majd az aktivált kötőanyagot adagoljuk, és a keveréket keverjük, majd 40-60%-os keverővizet adunk hozzá és a keveréket keverjük, majd hozzáadjuk a maradék vizet és a végső keverést addig végezzük, amíg homogén keveréket nem kapunk. A komponensek lépésenkénti keverését 0,5-1 percig végezzük. A kapott keverékből készült termékeket 20°C hőmérsékleten és 100%-os páratartalom mellett kell tartani 14 napig (lásd RF szabadalom No. 2012551, MPK5 C04B 40/00, 1994).

Az ismert eljárás hátránya a kötőanyag és a szuperplasztifikátor együttes őrlésének bonyolult és költséges művelete, amely a keverő- és őrlési komplexum megszervezéséhez magas költségeket igényel. Ezenkívül ennek a módszernek a használatakor lehetetlen vékony és áttört elemekkel rendelkező termékeket beszerezni.

Öntömörödő beton készítésére szolgáló ismert összetétel, amely tartalmazza:

100 tömeg cement részei

50-200 tömeg különböző granulometrikus összetételű kalcinált bauxitokból származó homokok keverékeinek részei, a legfinomabb átlagos granulometrikus összetételű homok 1 mm-nél kisebb, a legnagyobb átlagos granulometrikus összetételű homok 10 mm-nél kisebb;

5-25 tömeg kalcium-karbonát és fehér korom ultrafinom részecskéi, és a fehér korom tartalma nem haladja meg a 15 tömeg%-ot. alkatrészek;

0,1-10 tömeg habzásgátló alkatrészei;

0,1-10 tömeg a szuperlágyító részei;

15-24 tömeg szálas alkatrészek;

10-30 tömeg víz részei.

A betonban lévő ultrafinom kalcium-karbonát részecskék mennyisége és a fehér korom tömegaránya elérheti az 1:99-99:1, előnyösen az 50:50-99:1 értéket (lásd a 111/62 sz. 2006.01.), 2009., 12. pont).

Ennek a betonnak a hátránya a drága kalcinált bauxithomok használata, amelyet általában az alumíniumgyártásban használnak, valamint a túlzott mennyiségű cement, ami más, nagyon drága betonelemek fogyasztásának növekedéséhez vezet, és ennek megfelelően költségének növekedéséhez.

Az elvégzett kutatás azt mutatta, hogy nem találtak megoldást a reakcióporos öntömörödő beton előállítására.

Ismeretes olyan eljárás a beton előállítására szálak hozzáadásával, amelyben az összes betonkomponenst addig keverik, amíg a szükséges folyékonyságú betont el nem kapják, vagy először száraz összetevőket kevernek össze, mint például cement, különféle homok, ultrafinom részecskék. kalcium-karbonátból, fehér koromból és esetleg szuperlágyító és habzásgátló szerből, majd vizet adunk a keverékhez, és szükség esetén szuperlágyítót és habzásgátlót, ha folyékony formában van jelen, és ha szükséges, rostokat, és addig keverjük, amíg a kívánt folyékonyságú betont el nem kapjuk. Keverés után például 4-16 percen belül a keletkező beton nagyon nagy folyékonysága miatt könnyen formázható (lásd RF szabadalom 12. tétel). Ez a döntés prototípusként született.

Az így kapott ultranagy teljesítményű öntömörödő beton felhasználható előregyártott elemek, például pillérek, keresztgerendák, gerendák, mennyezetek, csempék, művészi szerkezetek, előfeszített elemek vagy kompozit anyagok készítésére, valamint az egymás közötti hézagok tömítésére szolgáló anyagok szerkezeti elemek, szennyvízrendszerek elemei vagy az építészetben.

Ennek a módszernek a hátránya a magas cementfogyasztás 1 m3 keverék elkészítéséhez, ami a betonkeverék és az abból származó termékek költségének növekedését vonja maga után az egyéb összetevők fogyasztásának növekedése miatt. Ezenkívül a találmányban leírt eljárás a kapott beton felhasználására nem tartalmaz információt arról, hogyan lehet például művészi áttört és vékonyfalú betontermékeket előállítani.

Széles körben ismert eljárások különféle termékek betonból történő előállítására, amikor a formába öntött betont ezt követően vibrotömörítésnek vetik alá.

Ilyen ismert módszerekkel azonban lehetetlen művészi, áttört és vékony falú betontermékeket előállítani.

Ismert eljárás betontermékek csomagolási formában történő előállítására, amely betonkeverék készítéséből, a keverék formákba való adagolásából, keményítésből áll. A vékonyfalú többkamrás formák csomagolásaként levegő- és nedvességszigetelő formát használnak, amelyet a keverék bejuttatása után levegő- és nedvességszigetelő bevonattal vonnak be. A termékek keményítése zárt kamrákban történik 8-12 órán keresztül (lásd Ukrajna találmányának szabadalmát UA 39086, MPK7 V28V 7/11; V28V 7/38; S04V 40/02, 2005).

Az ismert eljárás hátránya a betontermékek gyártásához használt öntőformák magas költsége, valamint a művészi, áttört és vékonyfalú betontermékek ilyen módon történő előállításának lehetetlensége.

Az első feladat egy olyan öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék összetételének előállítása, amely a megkövetelt bedolgozhatósággal és a szükséges szilárdsági jellemzőkkel rendelkezik, amely csökkenti az így létrejövő öntömörödő betonkeverék költségét.

A második feladat a szilárdsági jellemzők növelése napi életkorban optimális keverőképesség mellett és a betontermékek homlokfelületeinek dekoratív tulajdonságainak javítása.

Az első feladat megoldása annak köszönhető, hogy eljárást dolgoztak ki öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék előállítására, amely abból áll, hogy a betonkeverék komponenseit a szükséges folyékonyság eléréséig keverik. , melyben a szálerősítésű betonkeverék komponenseinek összekeverését egymás után végezzük, és kezdetben a keverőben vizet és hiperplasztikátort keverünk, majd cementet, mikroszilícium-dioxidot, kőlisztet öntünk és a keveréket 2-3 percig keverjük. perc, majd homokot és rostokat vezetünk be, és 2-3 percig keverjük, amíg szálerősítésű betonkeveréket nem kapunk, amely komponenseket tartalmaz, tömeg%:

A betonkeverék teljes elkészítési ideje 12-15 perc.

A találmány alkalmazásának műszaki eredménye egy nagyon jó folyási tulajdonságú, öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék előállítása, amely javítja a szálerősítésű betonkeverék minőségét és kenhetőségét, köszönhetően a szálerősítésű betonkeveréknek. speciálisan megválasztott összetétel, a bejuttatás sorrendje és a keverék keverési ideje, ami a beton folyékonyságának és szilárdsági jellemzőinek jelentős növekedéséhez vezet M1000-ig és afelett, csökkentve a termékek szükséges vastagságát.

Az összetevők meghatározott sorrendben történő összekeverése, amikor kezdetben a keverőben kimért mennyiségű vizet és hiperplasztikátort keverünk össze, majd cementet, mikroszilícium-dioxidot, kőlisztet adunk hozzá, és 2-3 percig keverjük, majd homokot és rostokat adagolunk. A kapott betonkeveréket 2-3 percig keverjük, ami lehetővé teszi a keletkező öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék minőségének és folyási jellemzőinek (megmunkálhatóságának) jelentős javulását.

A találmány alkalmazásának műszaki eredménye egy öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék nagyon jó folyási tulajdonságokkal, nagy szilárdsági jellemzőkkel és alacsony költséggel. A keverék összetevőinek megadott arányának való megfelelés, tömeg%:

lehetővé teszi egy öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék előállítását, amely nagyon jó folyási tulajdonságokkal, nagy szilárdsági jellemzőkkel és alacsony költséggel rendelkezik.

A fenti komponensek mennyiségi arányban meghatározott felhasználása lehetővé teszi öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék előállítását, amely a megfelelő folyékonyság és nagy szilárdsági tulajdonságok mellett biztosítja az alacsony költséget. a kapott keverékből, és ezáltal növeli annak fogyasztói tulajdonságait. Az olyan komponensek, mint a mikroszilícium-dioxid, a kőliszt használata lehetővé teszi a cement százalékos arányának csökkentését, ami más drága komponensek (például hiperplasztikátor) százalékos arányának csökkenését vonja maga után, valamint elhagyja a kalcinált bauxitokból származó drága homok használatát, ami szintén a betonkeverék költségének csökkenéséhez vezet, de nem befolyásolja annak szilárdsági tulajdonságait.

A második feladat megoldása annak köszönhető, hogy a fent leírtak szerint elkészített szálerősítésű betonkeverékből kidolgoztak egy eljárást a termékek öntőformákban történő előállítására, amely a keverék formákba való betáplálásából, majd a kikeményítéshez való visszatartásából, majd kezdetben egy hígításból áll. A forma belső, munkafelületére vízréteget permeteznek, majd a keverékkel való feltöltést követően vékony réteg vizet permeteznek a felületére és a formát technológiai raklappal borítják.

Sőt, a keveréket egymás után adagolják a formákba, felülről technológiai raklappal letakarva a megtöltött formát, a technológiai raklap beszerelése után a termékek gyártási folyamata többször megismétlődik, beállítás következő űrlapot az előző feletti technológiai raklapon.

A találmány alkalmazásának technikai eredménye a minőség javítása elülső felület termékek, a termék szilárdsági jellemzőinek jelentős növekedése, az öntömörödő, nagyon jó folyási tulajdonságú szálerősítésű betonkeverék alkalmazásának, a formák speciális megmunkálásának és a betonápolás napi korban történő megszervezésének köszönhetően. A betonápolás megszervezése a mindennapi életkorban abból áll, hogy a formák kellő vízszigetelését a beléjük öntött betonnal biztosítják úgy, hogy az öntőformában lévő felső betonréteget vízréteggel, a formákat pedig raklapokkal borítják.

A műszaki eredményt egy öntömörödő, nagyon jó folyási tulajdonságokkal rendelkező szálerősítésű betonkeverék alkalmazásával érik el, amely lehetővé teszi bármilyen konfigurációjú nagyon vékony és áttört termékek előállítását, bármilyen textúra és felülettípus megismétlésével, kiküszöböli a szálerősítés folyamatát. vibrációs tömörítés a termékek fröccsöntésekor, és lehetővé teszi bármilyen forma (rugalmas, üvegszálas, fém, műanyag stb.) használatát a termékek előállításához.

A forma vékony vízréteggel történő előnedvesítése és az öntött szálerősítésű betonkeverék felületére vékony vízpermetezés utolsó művelete, a forma betonozása a következő technológiai raklappal, hogy tömített legyen. kamra a beton jobb éréséhez, kiküszöböli a levegő pórusainak megjelenését a beszorult levegőből, és kiváló minőséget ér el a termékek elülső felületén, csökkenti a víz elpárolgását a keményedő betonból, és növeli a kapott termékek szilárdsági jellemzőit.

Az egyidejűleg öntött formák számát a kapott öntömörödő, rendkívül nagy szilárdságú reakcióporos szálerősítésű betonkeverék térfogata alapján választjuk ki.

A nagyon jó folyási tulajdonságokkal és ennek köszönhetően javított bedolgozhatósági tulajdonságokkal rendelkező öntömörödő, szálerősítésű betonkeverék előállítása lehetővé teszi a vibrációs asztal alkalmazásának mellőzését a művészi termékek gyártása során, valamint a gyártástechnológia egyszerűsítését, miközben növeli a művészi betontermékek szilárdsági jellemzői.

A műszaki eredményt a finomszemcsés öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék speciálisan megválasztott összetétele, a komponensek bevezetési sorrendjének módja, a formák feldolgozásának módja, ill. a beton gondozásának megszervezése mindennapi életkorban.

A technológia és a felhasznált beton előnyei:

A homokmodul finomsági fr. 0,125-0,63;

nagy aggregátumok hiánya a betonkeverékben;

Betontermékek gyártásának lehetősége vékony és áttört elemekkel;

Ideális betontermékek felülete;

Adott érdességű és felületi textúrájú termékek gyártásának lehetősége;

Magas minőségű beton nyomószilárdsága, legalább M1000;

A beton nagy márkájú hajlítószilárdsága, legalább Ptb100;

A jelen találmányt az alábbiakban részletesebben ismertetjük végrehajtási példák segítségével, amelyek nem korlátozó jellegűek.

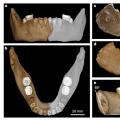

Ábra. 1 (a, b) - termékek gyártási sémája - a kapott szálerősítésű beton öntőformákba öntése;

Ábra. A 2. ábra az igényelt találmány szerint előállított termék felülnézete.

A fenti komponenseket tartalmazó, nagyon jó folyási tulajdonságokkal rendelkező, öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék előállítási eljárása a következőképpen történik.

Először a keverék összes összetevőjét lemérjük. Ezután mért mennyiségű vizet, hiperplasztifikátort öntünk a keverőbe. Ezután a keverő bekapcsol. A víz, a hiperplasztikátor keverésének folyamatában a keverék következő összetevőit egymás után öntik: cement, mikroszilika, kőliszt. Szükség esetén vas-oxid pigmentek adhatók a beton színezéséhez tömegben. Miután ezeket a komponenseket a keverőbe helyeztük, a kapott szuszpenziót 2-3 percig keverjük.

A következő lépésben egymás után homokot és rostokat vezetnek be, és a betonkeveréket 2-3 percig keverik. Ezt követően a betonkeverék használatra kész.

A keverék elkészítése során a kikeményedés gyorsítóját vezetjük be.

Az így létrejövő öntömörödő, rendkívül nagy szilárdságú reakcióporos szálerősítésű betonkeverék nagyon jó folyási tulajdonságokkal folyékony állagú, melynek egyik mutatója a Hagermann-kúp folyása az üvegen. Ahhoz, hogy a keverék jól elterüljön, legalább 300 mm-nek kell lennie.

Az igényelt módszer alkalmazásával öntömörödő, rendkívül nagy szilárdságú reakcióporos szálerősítésű, nagyon jó folyási tulajdonságú betonkeveréket kapunk, amely a következő komponenseket tartalmazza: PC500D0 portlandcement, 0,125-0,63 homokfrakció , hiperplasztikátor, rostok, mikroszilika, kőliszt, beállított gyorsítóerő és víz. A szálerősítésű betonkeverék gyártási módszerének alkalmazásakor a következő összetevők arányát figyeljük meg, tömeg%:

Ezenkívül a szálerősítésű betonkeverék gyártási módszerének végrehajtása során különféle kőliszteket természetes anyagok vagy hulladék, így például kvarcliszt, dolomitliszt, mészkőliszt és hasonlók.

A következő minőségű hiperplasztifikátorok használhatók: Sika ViscoCrete, Glenium stb.

A keverék gyártása során szilárdsággyorsítót, például Master X-Seed 100-at (X-SEED 100) vagy hasonló erősséggyorsítót lehet hozzáadni.

A kapott öntömörödő, rendkívül nagy szilárdságú reakcióporos szálerősítésű, igen nagy folyási tulajdonságokkal rendelkező betonkeverék komplex konfigurációjú művészi termékek, például áttört sövények előállítására használható (lásd 2. ábra). A kapott keveréket közvetlenül a gyártás után használja fel.

A fent leírt módszerrel előállított, meghatározott összetételű, öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű, nagyon jó folyási tulajdonságú betonkeverékből betontermékek előállítására szolgáló eljárást a következőképpen hajtunk végre.

Áttört termékek gyártásához öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű, nagyon jó folyási tulajdonságú, rugalmas (poliuretán, szilikon, öntött műanyag) vagy merev betonkeverék öntésével. műanyag formák 1. Hagyományosan egy egyszerű konfigurációjú űrlapot mutatunk be, ez a forma azonban nem tájékoztató jellegű, és az ábra egyszerűsítése érdekében választottuk. A forma a 2. technológiai raklapra kerül felhelyezésre. A forma belső, munkafelületére 3 vékony vízréteget permeteznek, ami tovább csökkenti a betontermék elülső felületén megrekedt légbuborékok számát.

Ezt követően a keletkező szálerősítésű betonkeveréket 4 öntőformába öntik, ahol szétterül és saját súlya alatt öntömörödik, kinyomva a benne lévő levegőt. A betonkeverék önterülő önterülő formában a formába öntött betonra vékony réteg vizet permeteznek, hogy a betonkeverékből még intenzívebben távozhasson a levegő. Ezután a szálerősítésű betonkeverékkel töltött formát felülről lefedjük a következő technológiai raklappal 2, amely zárt kamrát hoz létre a beton intenzívebb kikeményítésére (lásd 1. a) ábra).

Erre a raklapra tedd új forma, és a gyártási folyamat megismétlődik. Így az elkészített betonkeverék egy adagjából több öntőforma tölthető meg egymás után, egymás fölé szerelve, ami biztosítja az elkészített szálerősítésű betonkeverék felhasználásának hatékonyságának növelését. A szálerősítésű betonkeverékkel töltött formákat körülbelül 15 órán keresztül hagyjuk kikeményedni.

15 óra elteltével a betontermékeket kibontják a formából és a hátoldal csiszolására, majd a gőzölő kamrába vagy a hő-nedvesség kezelő kamrába (HMW) továbbítják, ahol a termékeket a teljes kikeményedésig tartják.

A találmány alkalmazása lehetővé teszi rendkívül dekoratív áttört és vékonyfalú, M1000 és magasabb minőségű nagyszilárdságú betontermékek előállítását egyszerűsített öntési technológiával, vibrációs tömörítés alkalmazása nélkül.

A találmány a felsorolt ismert komponensek felhasználásával kivitelezhető, a mennyiségi arányok és a leírt technológiai eljárások betartásával. A találmány megvalósításához ismert berendezések használhatók.

Példa öntömörödő, rendkívül nagy szilárdságú reakcióporos szálerősítésű, nagyon jó folyási tulajdonságú betonkeverék előállítására.

Először a keverék összes komponensét lemérjük és kimérjük a megadott mennyiségben (tömeg%):

Ezután mért mennyiségű vizet és Sika ViscoCrete 20 Gold hiperplasztifikátort öntünk a keverőbe. Ezután a keverőt bekapcsoljuk, és a komponenseket összekeverjük. A víz és a hiperplasztifikátor keverésének folyamatában a keverék következő összetevőit egymás után öntik: Portlandcement ПЦ500 D0, szilícium-dioxid füst, kvarcliszt. A keverési folyamatot folyamatosan 2-3 percig végezzük.

A következő szakaszban az FR homokot egymás után vezetik be. 0,125-0,63 és acélszál 0,22 × 13 mm. A betonkeveréket 2-3 percig keverjük.

A keverési idő csökkentése nem teszi lehetővé homogén keverék előállítását, a keverési idő növelése pedig nem javítja tovább a keverék minőségét, hanem késlelteti a folyamatot.

Ezt követően a betonkeverék használatra kész.

A szálerősítésű betonkeverék teljes gyártási ideje 12-15 perc, ez az idő magában foglalja az alkatrészek visszatöltésének további műveleteit is.

Az elkészített öntömörödő, extra nagy szilárdságú, igen jó folyási tulajdonságú reakcióporos szálerősítésű betonkeveréket formába öntéssel áttört termékek gyártására használjuk.

A kapott, az igényelt eljárással előállított, öntömörödő, extra nagy szilárdságú reakcióporos szálerősítésű betonkeverék összetételére példákat mutatunk be az 1. táblázatban.

1. Eljárás öntömörödő extra nagy szilárdságú reakcióporos szálerősítésű, nagyon jó folyási tulajdonságú betonkeverék előállítására, amely a betonkeverék komponenseinek a szükséges folyékonyság eléréséig történő összekeveréséből áll, azzal jellemezve, hogy a keverést a szálerősítésű betonkeverék komponenseinek összetételét egymás után végezzük, és először vizet és hiperplasztikátort keverünk a keverőben, majd cementet, mikroszilícium-dioxidot, kőlisztet öntünk, és a keveréket 2-3 percig keverjük, majd homokot és szálat adagolunk, és 2-3 percig keverjük, amíg szálerősítésű betonkeveréket nem kapunk, amely tömeg%-ban:

2. Az 1. igénypont szerinti eljárás, azzal jellemezve, hogy a betonkeverék elkészítésének teljes ideje 12-15 perc.

3. Eljárás termékek öntőformákban történő előállítására az 1. vagy 2. igénypont szerinti eljárással előállított szálerősítésű betonkeverékből, azzal jellemezve, hogy a keveréket formákba töltjük, majd gőzkamrában hőkezelésnek vetjük alá, és először vékony réteg a forma belső, munkafelületére vizet permeteznek, majd a forma keverékkel való megtöltése után vékony vízréteget permeteznek a felületére és a formát technológiai raklappal borítják.

4. A 3. igénypont szerinti eljárás, azzal jellemezve, hogy a keveréket egymás után a formákba adagoljuk, felülről technológiai raklappal lefedve a megtöltött formát, majd a technológiai raklap beszerelése után a termékek gyártási folyamatát többször megismételjük, a Következő űrlapot az előző feletti technológiai raklapon és kitöltve.

www.findpatent.ru

nagy teljesítményű reakcióporos nagy szilárdságú és nagy teherbírású betonok és szálerősítésű betonok (opció) - szabadalmi bejelentés 2012113330

Kérelmező: Volodin Vlagyimir Mihajlovics (RU)

1. Portlandcement PC 500 D0 (szürke vagy fehér), polikarboxilát-éter alapú szuperlágyító, mikroszilícium-dioxid, legalább 85-95% amorf-üveges szilícium-dioxid tartalmú reakcióporos nagy teherbírású beton, azzal jellemezve, hogy még tartalmaz őrölt kvarchomok (mikrokvarc ) vagy őrölt kőliszt sűrű kőzetekből, fajlagos felülettel (3-5) 103 cm2 / g, finom szemcsés kvarchomok, szűk szemcseméret-eloszlás 0,1-0,5 ÷ 0,16-0,63 mm frakcióval , a cement fajlagos fogyasztása a beton szilárdságegységére vonatkoztatva nem több, mint 4,5 kg / MPa, új receptúrával és új szerkezeti és topológiai szerkezettel nagy sűrűségű, a következő komponenstartalommal, a száraz tömeg %-a komponensek a betonkeverékben:

Mikroszilika - 3,2-6,8%;

Víz - W / T \u003d 0,95-0,12.

2. Portlandcement PC 500 D0 (szürke vagy fehér), polikarboxilát-éter alapú szuperlágyító, mikroszilícium-dioxid, legalább 85-95% amorf üvegszerű szilícium-dioxid tartalmú reakcióporos nagy teherbírású szálerősítésű beton, azzal jellemezve, hogy tartalmaz továbbá őrölt kvarchomokot (mikrokvarc ) vagy őrölt kőlisztet sűrű kőzetekből, fajlagos felülettel (3-5) 103 cm2 / g, finomszemcsés kvarchomokot, szűk granulometrikus összetételű frakciója 0,1-0,5 ÷ 0,16-0,63 mm , valamint a rostos acélzsinór (átmérő 0,1-0,22 mm, hossza 6-15 mm), a bazalt és a szénszálak fajlagos cementfogyasztása betonszilárdságegységenként legfeljebb 4,5 kg / MPa, és a a szál fajlagos fogyasztása a hajlítási szakítószilárdság egységére vetítve, nem haladja meg a 9,0 kg/MPa-t, új összetétellel és új szerkezeti és topológiai szerkezettel nagy sűrűségű, a beton pedig képlékeny (plasztikus) roncsolási karakterrel rendelkezik. következő összetevő tartalma nit, a betonkeverék száraz komponenseinek tömegének %-a:

Portlandcement (szürke vagy fehér) nem alacsonyabb, mint PC 500 D0 - 30,9-34%;

Polikarboxilát-éter alapú szuperlágyító - 0,2-0,5%;

Mikroszilika - 3,2-6,8%;

Őrölt kvarchomok (mikrokvarc) vagy kőliszt - 12,3-17,2%;

Finom szemcsés kvarchomok - 53,4-41,5%;

Szálacél zsinór 1,5-5,0 térfogatszázalék beton;

Bazaltszál és szénszálak 0,2-3,0 térfogatszázalék beton;

Víz - W / T \u003d 0,95-0,12.

www.freepatent.ru

Építőipari cikkek

A cikk ismerteti a nagy szilárdságú porbeton tulajdonságait és lehetőségeit, valamint alkalmazási területeiket és technológiáikat.

Magas arányú építési lakó- és ipari épületek Az új és egyedi építészeti formák és különösen a speciálisan megterhelt szerkezetek (például nagy fesztávolságú hidak, felhőkarcolók, tengeri olajplatformok, gázok és folyadékok nyomás alatti tárolására szolgáló tartályok stb.) új, hatékony betonok kidolgozását igényelték. Ebben különösen az 1980-as évek vége óta figyelhető meg jelentős előrelépés. A modern kiváló minőségű betonok (VKB) a betonok széles skáláját osztályozzák különféle célokra: nagy szilárdságú és ultranagy szilárdságú betonok [lásd. Bornemann R., Fenling E. Ultrahochfester Beton-Entwicklung und Verhalten.// Leipziger Massivbauseminar, 2000, Bd. 10; Schmidt M. Bornemann R. Möglichkeiten und Crensen von Hochfestem Beton.// Proc. 14, Jbausil, 2000, Bd. 1], öntömörödő betonok, erősen korrózióálló betonok. Az ilyen típusú betonok kielégítik magas követelmények nyomó- és szakítószilárdság, repedésállóság, ütésállóság, kopásállóság, korrózióállóság, fagyállóság tekintetében.

Az új típusú betonokra való átállást kétségtelenül elősegítették egyrészt a beton és habarcskeverékek lágyítása terén elért forradalmi eredmények, másrészt a legaktívabb puccolán adalékanyagok - a mikroszilícium-dioxid, a dehidratált kaolinok és a finom hamu - megjelenése. Szuperlágyítók és különösen környezetbarát polikarboxilát, poliakrilát és poliglikol alapú hiperplasztifikátorok kombinációi lehetővé teszik szuperfolyékony cement-ásványi diszpergált rendszerek és betonkeverékek előállítását. Ezeknek az eredményeknek köszönhetően a kémiai adalékokkal ellátott betonban a komponensek száma elérte a 6-8-at, a víz-cement arány 0,24-0,28-ra csökkent a plaszticitás megőrzése mellett, amelyet 4-10 cm-es liszt (KM) kúpos huzat jellemez. ez, de a nagymértékben megmunkálható betonok (Ultrahochfester Beton, Ultra hochleistung Beton) hozzáadásával a hiperplasztifikátorokon, ellentétben a hagyományos vegyes vállalatokra öntéssel, tökéletes folyékonyság betonkeverékek alacsony ülepedéssel és öntömörödéssel spontán levegőelvezetéssel kombinálva.

A szuperplasztikus betonkeverékekben a „magas” reológiát jelentős vízcsökkentéssel egy folyékony reológiai mátrix biztosítja, amely az azt alkotó szerkezeti elemek különböző léptékű skálájával rendelkezik. A zúzott kőbetonban a cement-homok habarcs reológiai mátrixként szolgál különböző mikromezoszinteken. A nagy szilárdságú zúzott kőhöz mint makroszerkezeti elemhez készült lágyított betonkeverékekben a reológiai mátrix, amelynek aránya jóval nagyobb kell legyen, mint a közönséges betonokban, összetettebb diszperzió, amely homokból, cementből, kőlisztből, mikroszilícium-dioxidból és víz. A hagyományos betonkeverékekben viszont a homok esetében a reológiai mátrix mikroszinten egy cement-víz paszta, melynek aránya a cement mennyiségének növelésével növelhető a folyékonyság biztosítása érdekében. De ez egyrészt nem gazdaságos (különösen a B10 - B30 osztályú betonok esetében), másrészt paradox módon a szuperlágyítók rossz vízcsökkentő adalékok a portlandcementhez, bár mindegyiket ehhez hozták létre és készítik. . Gyakorlatilag minden szuperlágyítószer, amint azt 1979 óta kimutattuk, sokkal jobban "működik" sok ásványi poron vagy azok cementtel való keverékén [lásd. Kalasnyikov VI Építőanyag-gyártáshoz szükséges ásványi diszperz rendszerek képlékenyítésének alapjai: Tudományos jelentés formájában a doktori fokozat megszerzéséhez. tech. Tudományok. - Voronezh, 1996], mint a tiszta cementen. A cement vízben instabil, hidratáló rendszer, amely vízzel való érintkezés után azonnal kolloid részecskéket képez, és gyorsan besűrűsödik. A vízben lévő kolloid részecskéket pedig szuperlágyítókkal nehéz eloszlatni. Ilyen például a nehezen szuperfluidizálható agyag iszap.

A következtetés tehát önmagát sugallja: kőlisztet kell a cementhez adni, és ez nemcsak a vegyes vállalat reológiai hatását fogja növelni a keverékre, hanem magának a reológiai mátrixnak az arányát is. Ennek eredményeként lehetővé válik a víz mennyiségének jelentős csökkentése, a sűrűség növelése és a beton szilárdságának növelése. A kőpor hozzáadása gyakorlatilag egyenértékű a cement mennyiségének növekedésével (ha a vízcsökkentő hatás lényegesen nagyobb, mint a cement hozzáadásával).

Itt fontos, hogy ne a cement egy részének kőliszttel való helyettesítésére összpontosítsunk, hanem arra, hogy azt (és jelentős részét - 40–60%) adják a portlandcementhez. A polistrukturális elmélet alapján 1985–2000. a polistruktúra megváltoztatásával kapcsolatos összes munka arra irányult, hogy a portlandcement 30–50%-át ásványi töltőanyagokkal cseréljék ki, hogy megtakarítsák a betonban [lásd. Solomatov V.I., Vyrovoy V.N. és munkatársai: Csökkentett anyagfelhasználású kompozit építőanyagok és szerkezetek. - Kijev: Budivelnik, 1991; Aganin S.P. Kis vízigényű betonok módosított kvarc töltőanyaggal: Absztrakt a számla versenyéhez. fokozatú cand. tech. Tudományok. - M, 1996; Fadel I. M. Bazalttal töltött beton intenzív szeparációs technológiája: A szakdolgozat kivonata. folypát. tech. Sciences - M, 1993]. Az azonos szilárdságú betonok portlandcementjének megtakarításának stratégiája átadja a helyét a 2-3-szor nagyobb szilárdságú beton megtakarításának stratégiájának, nemcsak a nyomószilárdságban, hanem a hajlításban, axiális feszültségben és ütésben is. Ha több áttört szerkezetben megtakarítja a betont, az magasabb lesz gazdasági hatás mint a cement megtakarítása.

A különböző léptékű reológiai mátrixok összetételét figyelembe véve megállapítható, hogy a nagy szilárdságú betonok homokjának mikroszintű reológiai mátrixa cement, liszt, szilícium-dioxid, szuperlágyító és víz komplex keveréke. A nagy szilárdságú betonoknál viszont, amelyek szerkezeti elemként cement és kőliszt keverékét (egyenlő diszperzió) tartalmazzák, mikroszilícium-dioxiddal egy másik reológiai mátrix jelenik meg kisebb léptékszinttel - mikroszilícium-dioxid, víz és szuperlágyító keveréke.

A zúzott betonnál a reológiai mátrixok szerkezeti elemeinek ezen skálái megfelelnek a beton száraz komponenseinek optimális szemcseméretének skáláinak a nagy sűrűség eléréséhez.

Így a kőliszt hozzáadása szerkezeti-reológiai és mátrixkitöltő funkciót is ellát. A nagy szilárdságú betonoknál nem kevésbé fontos a kőliszt reaktív-kémiai funkciója, amelyet a reaktív mikroszilícium-dioxid és a mikrodehidratált kaolin nagyobb hatással lát el.

Az SP szilárd fázis felületén történő adszorpciójának maximális reológiai és vízcsökkentő hatása genetikailag jellemző a finoman diszpergált rendszerekre. magas felület szakasz.

Asztal 1.

Az SP reológiai és vízcsökkentő hatása víz-ásványi rendszerekben

Az 1. táblázatban látható, hogy az SP-vel készült portlandcement öntőiszapokban ez utóbbi vízcsökkentő hatása 1,5-7,0-szer (sic!) nagyobb, mint az ásványi porokban. A sziklák esetében ez a többlet elérheti a 2-3-szorosát.

Így a hiperplasztifikátorok mikroszilícium-dioxiddal, kőliszttel vagy hamuval kombinálva lehetővé tette a nyomószilárdság 130-150, egyes esetekben 180-200 MPa vagy többre emelését. A szilárdság jelentős növekedése azonban a ridegség intenzív növekedéséhez és a Poisson-hányados 0,14–0,17-re csökkenéséhez vezet, ami vészhelyzetekben a szerkezetek hirtelen megsemmisülésének kockázatához vezet. A beton ezen negatív tulajdonságától megszabadulni nem annyira az utóbbi rúderősítéssel való megerősítésével, hanem a rúderősítés kombinálásával polimer-, üveg- és acélszálak bevezetésével.

Az ásványi és cement diszpergált rendszerek lágyításának és vízredukciójának alapjait Kalasnyikov V. I. doktori értekezésében fogalmazták meg. [cm. Kalasnyikov VI Építőanyag-gyártáshoz szükséges ásványi diszperz rendszerek képlékenyítésének alapjai: Tudományos jelentés formájában a doktori fokozat megszerzéséhez. tech. Tudományok. - Voronyezs, 1996] 1996-ban az 1979 és 1996 közötti időszakban korábban elvégzett munkák alapján. [Kalashnikov V. I., Ivanov I. A. A rendkívül cseppfolyósított, erősen koncentrált diszperz rendszerek szerkezeti-reológiai állapotáról. // A IV. Országos Kompozit Anyagok Mechanikai és Technológiai Konferenciájának anyaga. - Szófia: BAN, 1985; Ivanov I. A., Kalashnikov V. I. Az ásványi diszperziós kompozíciók lágyításának hatékonysága a bennük lévő szilárd fázis koncentrációjától függően. // A betonkeverékek reológiája és technológiai feladatai. Tez. III. Összszövetségi Szimpózium beszámolója. - Riga. - RPI, 1979; Kalashnikov V. I., Ivanov I. A. Az ásványi diszpergált kompozíciók lágyításának természetéről a bennük lévő szilárd fázis koncentrációjától függően.// Kompozit anyagok mechanikája és technológiája. A II. Országos Konferencia anyagai. - Szófia: BAN, 1979; Kalashnikov VI Különféle ásványi kompozíciók reakciójáról naftalin-szulfonsav szuperlágyítókra és az instant lúgok hatására. // Kompozit anyagok mechanikája és technológiája. A III. Országos Konferencia anyagai külföldi képviselők részvételével. - Szófia: BAN, 1982; Kalashnikov VI. Szuperlágyítókkal végzett betonkeverékek reológiai változásainak elszámolása. // A IX. Szövetségi Konferencia a Betonról és a Vasbetonról (Tashkent, 1983). - Penza. - 1983; Kalasnyikov VI, Ivanov IA A cementösszetételek reológiai változásainak sajátosságai ionstabilizáló lágyítók hatására. // Munkagyűjtemény "Beton technológiai mechanikája". – Riga: RPI, 1984]. Ezek a közös vállalat minél nagyobb vízcsökkentő aktivitásának célzott felhasználásának kilátásai finom eloszlású rendszerekben, a szuperplasztikus rendszerek kvantitatív reológiai és szerkezeti-mechanikai változásainak sajátosságai, amelyek lavinaszerű átmenetükben állnak a szilárd- állapotból folyékony halmazállapotba, szuper-kis víz hozzáadásával. Ezek a kidolgozott kritériumok a nagy diszperzitású lágyított rendszerek gravitációs terjedésének és poszt-tixotróp áramlási erőforrásának (saját súlyának hatására) és a nappali felszín spontán szintezésének. Ez az üledékes, magmás és metamorf eredetű kőzetekből származó, finoman diszpergált porokat tartalmazó cementrendszerek korlátozó koncentrációjának fejlett koncepciója, amely szelektív a magas szintű vízcsökkentés szempontjából. A munkák során elért legfontosabb eredmények a vízfelhasználás 5-15-szörös csökkentésének lehetősége diszperziókban a gravitációs szórhatóság megőrzése mellett. Kimutatták, hogy a reológiailag aktív porok cementtel való kombinálásával fokozható az SP hatása, és nagy sűrűségű öntvényeket lehet előállítani. Ezeket az elveket alkalmazzák a reakcióporos betonokban sűrűségük és szilárdságuk növekedésével (Reaktionspulver beton - RPB vagy Reactive Powder Concrete - RPC [lásd Dolgopolov N. N., Sukhanov M. A., Efimov S. N. Egy új típusú cement: a cement szerkezete kő. // Építőanyagok. - 1994. - 115. sz.]). Egy másik eredmény a közös vállalat redukáló hatásának növekedése a porok diszperziójának növekedésével [lásd. Kalasnyikov VI Építőanyag-gyártáshoz szükséges ásványi diszperz rendszerek képlékenyítésének alapjai: Tudományos jelentés formájában a doktori fokozat megszerzéséhez. tech. Tudományok. – Voronyezs, 1996]. Porított, finomszemcsés betonokban is alkalmazzák, mivel a cementhez mikroszilícium-dioxid hozzáadásával növelik a finoman diszpergált összetevők arányát. A porbeton elméletében és gyakorlatában újdonságot jelentett a 0,1-0,5 mm-es finom homok alkalmazása, amely finom szemcséssé tette a betont, ellentétben a 0-5 mm-es közönséges homokos homokkal. A porbeton szórt részének átlagos fajlagos felületének számítása (összetétel: cement - 700 kg; finom homok fr. 0,125-0,63 mm - 950 kg; bazaltliszt Ssp = 380 m2/kg - 350 kg; kg - 140 kg ) a 0,125–0,5 mm-es frakciójú finomszemcsés homok keverékének 49%-át kitevő keveréke azt mutatja, hogy MK Smk = 3000 m2/kg diszperzió mellett a porrész átlagos felülete Svd = 1060 m2/kg , és Smk = 2000 m2 /kg - Svd = 785 m2 / kg esetén. Ilyen finoman diszpergált komponenseken készülnek a finomszemcsés reakcióporos betonok, amelyekben a szilárd fázis térfogatkoncentrációja homok nélkül eléri az 58–64%-ot, homokkal együtt pedig 76–77%-ot, és valamivel alacsonyabb, mint a a szilárd fázis koncentrációja szuperplasztikus nehézbetonban (Cv = 0, 80-0,85). A zúzott betonban azonban a szilárd fázis térfogatkoncentrációja mínusz zúzott kő és homok sokkal alacsonyabb, ami meghatározza a diszpergált mátrix nagy sűrűségét.

A nagy szilárdságot nemcsak a mikroszilícium-dioxid vagy a dehidratált kaolin, hanem az őrölt kőzetből származó reaktív por is biztosítja. A szakirodalom szerint elsősorban a pernye, a balti, a mészkő vagy a kvarcliszt kerül bemutatásra. A reaktív porbetonok gyártásában széles lehetőségek nyíltak meg a Szovjetunióban és Oroszországban Yu. M. Bazhenov, Sh. T. Babaev és A. Komarom által alacsony vízigényű kompozit kötőanyagok fejlesztésével és kutatásával kapcsolatban. A., Batrakov V. G., Dolgopolov N. N. Bebizonyosodott, hogy a cement cseréje a VNV őrlésekor 50% -ig karbonáttal, gránittal, kvarcliszttel jelentősen növeli a vízcsökkentő hatást. A zúzott kőbeton gravitációs terjedését biztosító W / T arány 13-15% -ra csökken a közös vállalat szokásos bevezetéséhez képest, a beton szilárdsága az ilyen VNV-50-en eléri a 90-100 MPa-t. Lényegében VNV, mikroszilika, finom homok és szórt vasalás alapján korszerű porbetonok nyerhetők.

A diszperziós erősítésű porbetonok nem csak a feszített vasalással kombinált vasalással ellátott teherhordó szerkezeteknél nagyon hatékonyak, hanem nagyon vékony falú, beleértve a térbeli, építészeti részleteket is.

A legfrissebb adatok szerint lehetséges a szerkezetek textil megerősítése. A nagyszilárdságú polimerből és lúgálló szálakból készült háromdimenziós (szövet) vázak textilszálas gyártásának fejlesztése a fejlett külföldi országokban volt a motiváció a több mint 10 évvel ezelőtti reakció Franciaországban és Kanadában történő kifejlesztéséhez. -porbetonok vegyes vállalattal nagy adalékanyagok nélkül, kőporral és mikroszilícium-dioxiddal töltött extra finom kvarc adalékanyaggal. Az ilyen finomszemcsés keverékekből készült betonkeverékek saját súlyuk hatására szétterülnek, kitöltve a szövött keret és az összes filigrán alakú felület teljesen sűrű hálószerkezetét.

A porbeton keverékek (PBS) "magas" reológiája a száraz komponensek tömegének 10-12%-ának megfelelő víztartalmat biztosít, a folyáshatár?0= 5-15 Pa, i.e. csak 5-10-szer magasabb, mint az olajfestékeknél. Ezzel a ?0 értékkel az általunk 1995-ben kidolgozott miniareometrikus módszerrel határozható meg. Az alacsony folyáshatárt a reológiai mátrix köztes réteg optimális vastagsága biztosítja. A PBS topológiai szerkezetének figyelembevételével az X közbenső réteg átlagos vastagságát a következő képlet határozza meg:

ahol a homokszemcsék átlagos átmérője; a térfogatkoncentráció.

Az alábbi összetételnél W/T = 0,103 esetén a közbenső réteg vastagsága 0,056 mm lesz. De Larrard és Sedran azt találta, hogy finomabb homok esetén (d = 0,125–0,4 mm) a vastagság 48 és 88 µm között változik.

A részecskék közbenső rétegének növekedése csökkenti a viszkozitást és a végső nyírófeszültséget, valamint növeli a folyékonyságot. A folyékonyság növelhető víz hozzáadásával és SP hozzáadásával. V Általános nézet a víz és az SP hatása a viszkozitás változására, a végső nyírófeszültségre és a folyáshatárra nem egyértelmű (1. ábra).

A szuperlágyító sokkal kisebb mértékben csökkenti a viszkozitást, mint a víz hozzáadása, míg az SP miatti folyáshatár csökkenés sokkal nagyobb, mint a víz hatására.

Rizs. 1. Az SP és a víz hatása a viszkozitásra, a folyáshatárra és a folyáshatárra

A szuperplasztifikált végső töltésű rendszerek fő tulajdonsága, hogy a viszkozitás meglehetősen magas lehet, és a rendszer lassan tud folyni, ha alacsony a folyáshatár. A hagyományos, SP nélküli rendszereknél a viszkozitás alacsony lehet, de a megnövekedett folyáshatár megakadályozza a szétterülést, mert nincs poszt-tixotróp áramlási erőforrásuk [ld. Kalasnyikov VI, Ivanov IA A cementösszetételek reológiai változásainak sajátosságai ionstabilizáló lágyítók hatására. // Munkagyűjtemény "Beton technológiai mechanikája". – Riga: RPI, 1984].

A reológiai tulajdonságok a közös vállalat típusától és adagolásától függenek. A háromféle vegyesvállalat befolyását az ábra mutatja. 2. A leghatékonyabb vegyes vállalat a Woerment 794.

Rizs. 2 Az SP típusának és dózisának befolyása az?o-ra: 1 - Woerment 794; 2 - S-3; 3 – Melment F 10

Ugyanakkor nem a hazai SP S-3 bizonyult kevésbé szelektívnek, hanem a melamin Melment F10 alapú külföldi SP.

A porbeton keverékek kenhetősége rendkívül fontos a formába fektetett, szőtt, térfogathálós kerettel rendelkező betontermékek készítésénél.

Az ilyen terjedelmes áttört szövet keretek póló, I-gerenda, csatorna és más konfigurációk formájában lehetővé teszik a gyors megerősítést, amely a keret öntőformába történő felszereléséből és rögzítéséből áll, majd a függőbeton öntésével, amely könnyen áthatol. a 2-5 mm méretű keretcellákat (3. ábra) . A szövetvázak radikálisan növelhetik a beton repedésállóságát a váltakozó hőmérséklet-ingadozások hatására, és jelentősen csökkenthetik a deformációt.

A betonkeveréknek nemcsak helyben könnyen át kell önteni a hálós kereten, hanem a forma kitöltésekor a kereten keresztüli "fordított" behatolással, a keverék térfogatának növekedésével a formában is el kell terjednie. A folyékonyság értékelésére a száraz komponensek tekintetében azonos összetételű porkeverékeket használtunk, a kúpból való kenhetőséget (a rázóasztalhoz) pedig az SP és (részben) víz mennyiségével szabályoztuk. A terítést 175 mm átmérőjű hálógyűrűvel blokkoltuk.

Rizs. 3 Szövet állványminta

Rizs. 4 Fröccsenő keverék szabad és blokkolt szórással

A háló átmérője 2,8 × 2,8 mm, a huzal átmérője 0,3 × 0,3 mm (4. ábra). A kontroll keverékeket 25,0 olvadékkal készítettük; 26,5; 28,2 és 29,8 cm A kísérletek eredményeként azt találtuk, hogy a keverék folyékonyságának növekedésével a szabad egyenáram és a blokkolt áramlás db átmérőjének aránya csökken. ábrán Az 5. ábra a dc/dbotdc változását mutatja.

Rizs. 5 Változás dc/db szabad szórású dc-ről

Az ábrából az következik, hogy a 29,8 cm-es szabad terjedéssel jellemezhető folyékonyságnál a keverék dc és db szóráskülönbsége eltűnik, dc.= 28,2-nél a hálón keresztüli terjedés 5%-kal csökken. Különösen nagy lassulást tapasztal a hálón való szétterítés során a 25 cm-es szórású keverék.

Ebben a tekintetben 3–3 mm-es cellaméretű hálókeretek használatakor legalább 28–30 cm-es szóródással rendelkező keverékeket kell használni.

A 0,15 mm átmérőjű és 6 mm hosszú acélszálakkal 1 térfogatszázalékban megerősített, diszpergált-erősítésű porbeton fizikai és műszaki tulajdonságait a 2. táblázat mutatja be.

2. táblázat.

Porbeton fizikai és műszaki tulajdonságai kis vízigényű kötőanyagon háztartási SP S-3 felhasználásával

Külföldi adatok szerint 3% -os megerősítéssel a nyomószilárdság eléri a 180-200 MPa-t, axiális feszültséggel pedig a 8-10 MPa-t. Az ütési szilárdság több mint tízszeresére nő.

A porbeton lehetőségei még korántsem merültek ki, tekintettel a hidrotermikus kezelés hatékonyságára és a tobermorit, és ennek megfelelően a xonotlit arányának növelésére gyakorolt hatására.

www.allbeton.ru

Porreakciós beton

Utolsó frissítés enciklopédiák: 2017.12.17. - 17:30

A reaktív porbeton finomra őrölt reaktív anyagokból készült, 0,2-300 mikron szemcseméretű beton, amelyet nagy szilárdság (több mint 120 MPa) és nagy vízállóság jellemez.

[GOST 25192-2012. Konkrét. Osztályozás és általános előírások]

Reaktív porbeton reaktív porbeton-RPC] - nagy, 200-800 MPa nyomószilárdságú, >45 MPa hajlítású kompozit anyag, amely jelentős mennyiségű erősen diszpergált ásványi komponenst tartalmaz - kvarchomok, mikroszilícium-dioxid, szuperlágyító, valamint alacsony W-értékű acélszál / T (~0,2), a termékek hő- és nedvességkezelésével 90-200°C hőmérsékleten.

[Usherov-Marshak A.V. Konkrét tudomány: lexikon. M.: RIF Építőanyagok. - 2009. - 112 p.]

A szerzői jog tulajdonosai! Ha a kifejezéshez való szabad hozzáférés szerzői jogsértésnek minősül, a fordítók készek a szerzői jog tulajdonosának kérésére eltávolítani a hivatkozást, vagy magát a kifejezést (definíciót) az oldalról. Az adminisztrációval való kapcsolatfelvételhez használja a visszajelzési űrlapot.

enciklopediyastroy.ru

Értekezés absztrakt ebben a témában ""

Kéziratként

FINOMSZEMÉLYŰ REAKCIÓ POR DISZPERZÍV-ERŐSBETON KŐZELÉVEL

Szakterület 05.23.05 - Építőanyagok és termékek

A munkát az állami felsőoktatási intézmény "Beton-, kerámia- és kötőanyag-technológiái" tanszékén végezték. szakképzés"Penza Állami Egyetemépítészet és építés” és a Müncheni Műszaki Egyetem Építőanyag- és Építőipari Intézetében.

Tudományos tanácsadó -

A műszaki tudományok doktora, Valentina Serafimovna Demyanova professzor

Hivatalos ellenfelek:

Az Orosz Föderáció tudományos tiszteletbeli munkatársa, a RAASN levelező tagja, a műszaki tudományok doktora, Vlagyimir Pavlovics Seljajev professzor

A műszaki tudományok doktora, Oleg Vjacseslavovics Tarakanov professzor

Vezető szervezet - JSC "Penzastroy", Penza

A védésre 2006. július 7-én 16.00 órakor kerül sor a D 212.184.01 szakdolgozati tanács ülésén a "Penza State University of Architecture and Construction" állami felsőoktatási intézményben a 440028 címen, Penza, st. G. Titova, 28., 1. épület, konferenciaterem.

A disszertáció megtalálható az Állami Könyvtárban oktatási intézmény felsőfokú szakmai oktatás "Penza Állami Építészeti és Építőipari Egyetem"

az Értekezési Tanács akadémiai titkára

V. A. Khudyakov

A MUNKA ÁLTALÁNOS LEÍRÁSA

A beton szilárdságának jelentős növekedésével egytengelyű összenyomás esetén elkerülhetetlenül csökken a repedésállóság, és nő a szerkezetek rideg törésének kockázata. A beton szálas szétszórt megerősítése kiküszöböli ezeket a negatív tulajdonságokat, ami lehetővé teszi 80-100 feletti osztályú, 150-200 MPa szilárdságú beton előállítását, amely új minőséggel rendelkezik - a roncsolás viszkózus jellege.

A diszperziós vasbetonok és előállításukkal kapcsolatos tudományos munkák elemzése a hazai gyakorlatban azt mutatja, hogy a fő irányvonal nem azt a célt követi, hogy ilyen betonokban nagy szilárdságú mátrixokat alkalmazzanak. A szétszórt vasbeton osztálya a nyomószilárdság szempontjából rendkívül alacsony, és B30-B50-re korlátozódik. Ez nem teszi lehetővé a szál jó tapadását a mátrixhoz, az acélszál teljes kihasználását még alacsony szakítószilárdság mellett sem. Ezen túlmenően elméletileg szabadon fektetett szálakkal rendelkező betontermékeket fejlesztenek ki, amelyek térfogati erősítése 59%, és a gyakorlatban betontermékeket gyártanak. A rezgésnek kitett szálak lágyulatlan, erősen zsugorodó "zsírral" vannak leválasztva cement-homok habarcsok cement-homok összetétele - 14-I: 2,0 W / C = 0,4-nél, ami rendkívül pazarló és megismétli az 1974-es munka szintjét. Jelentős tudományos eredmények a szuperplasztifikált VNV, mikroszilikával mikrodiszpergált keverékek létrehozása terén reaktív porokkal nagy szilárdságú kőzetekből, lehetővé tette a vízcsökkentő hatás 60%-ra történő növelését oligomer összetételű szuperplasztifikátorok és polimer összetételű hiperplasztifikátorok felhasználásával. Ezek az eredmények nem szolgáltak alapul öntött öntömörödő keverékekből diszpergált vasbeton nagy szilárdságú vasbeton vagy finomszemcsés porbeton létrehozásához. Eközben a fejlett országok aktívan fejlesztik a diszpergált szálakkal megerősített reakcióporos betonok új generációit. Porbeton keverékeket használnak

öntőformákhoz, amelyekbe szőtt térfogati finomhálós keretek vannak fektetve, és ezek kombinációja rúderősítéssel.

Feltárja az elméleti előfeltételeket és motivációkat az ultraalacsony víztartalom mellett öntéssel nyert, nagyon sűrű, nagy szilárdságú mátrixú többkomponensű finomszemcsés porbetonok létrehozásához, amelyek roncsoláskor képlékeny karakterű és nagy szakítószilárdságú betonok előállítását biztosítják. hajlítási szilárdság;

Feltárja a kompozit kötőanyagok és a diszpergált-erősítésű finomszemcsés kompozíciók szerkezeti topológiáját, matematikai modelleket készíteni szerkezetükről a töltőanyag részecskék és az erősítőszálak geometriai középpontjai közötti távolságok becsléséhez;

A c1 = 0,1 mm és I = 6 mm szálas szálas finomszemcsés diszpergált vasbeton keverékek összetételének optimalizálásához minimális tartalommal, amely elegendő a beton nyújthatóságának növeléséhez, az előállítás technológiája és a receptúra folyékonyságra gyakorolt hatásának megállapítása , a betonok sűrűsége, levegőtartalma, szilárdsága és egyéb fizikai és műszaki tulajdonságai.

A munka tudományos újdonsága.

1. Tudományosan alátámasztott és kísérletileg alátámasztott nagy szilárdságú finomszemcsés cementpor betonok, köztük diszpergált-erősített, zúzottkő nélküli, finom kvarchomok frakciójú, reaktív kőzetporokkal és mikroszilícium-dioxiddal rendelkező betonkeverékek előállításának lehetősége. szuperlágyítók hatásfokának növelése az öntött öntömörödő keverék víztartalmáig 10-11%-ig (amely nem felel meg a sajtoláshoz használt félszáraz keveréknek közös vállalkozás nélkül) a száraz komponensek tömegére vonatkoztatva.

4. Elméletileg előrejelzett és kísérletileg igazolt, túlnyomórészt a kompozit cementkötőanyagok keményedésének oldatdiffúziós-ion-mechanizmusa révén, amely a töltőanyag-tartalom növekedésével vagy diszperziójának jelentős növekedésével nő a cement diszperziójához képest.

5. Tanulmányoztam a finomszemcsés porbetonok szerkezetképzési folyamatait. Kimutatták, hogy a szuperplasztifikált öntött öntömörödő betonkeverékekből készült porbetonok sokkal sűrűbbek, szilárdságnövekedési kinetikája intenzívebb, és az átlagos szilárdság lényegesen nagyobb, mint az SP nélküli, azonos víztartalom mellett sajtolt betonoké. nyomás 40-50 MPa. Kidolgozásra kerültek a porok reaktív-kémiai aktivitásának értékelési kritériumai.

6. 0,15 átmérőjű és 6 mm hosszú vékony acélszálas finomszemcsés diszpergált vasbeton keverékek optimalizált összetétele,

elkészítésük technológiáját, az összetevők bejuttatásának sorrendjét és a keverés időtartamát; megállapították az összetétel hatását a betonkeverékek folyékonyságára, sűrűségére, levegőtartalmára és a betonok nyomószilárdságára.

A munka gyakorlati jelentősége az új, öntött finomszemcsés porbeton keverékek kifejlesztésében rejlik szálas termékek és szerkezetek öntőformáihoz, kombinált rúderősítéssel és anélkül is. A nagysűrűségű betonkeverékek alkalmazásával nagy repedésállóságú hajlított vagy préselt vasbeton szerkezetek állíthatók elő, amelyek a végterhelés hatására képlékeny törésmintázatúak.

Nagy sűrűségű, nagy szilárdságú, 120-150 MPa nyomószilárdságú kompozit mátrixot kaptunk a fémhez való tapadás növelésére, hogy vékony és rövid, 0,04-0,15 mm átmérőjű, nagy szilárdságú szálat alkalmazzunk. 6-9 mm, amely lehetővé teszi a fogyasztás és az áramlási ellenállás csökkentését az öntési technológiához használt betonkeverékek vékony falú filigrán termékek gyártásához, amelyek nagy szakítószilárdságú hajlításban.

A munka jóváhagyása. A disszertáció főbb rendelkezéseit és eredményeit a Nemzetközi és Összoroszországi konferencián mutatták be és számoltak be

Orosz tudományos és műszaki konferenciák: „Fiatal tudomány az új évezredre” (Naberezsnye Cselnij, 1996), „A várostervezés és -fejlesztés kérdései” (Penza, 1996, 1997, 1999), „ Kortárs kérdéseképítőanyag-tudomány" (Penza, 1998), " modern építkezés"(1998), Nemzetközi tudományos és műszaki konferenciák" Kompozit építőanyagok. Elmélet és gyakorlat "(Penza, 2002, 2003, 2004, 2005), "Erőforrás- és energiatakarékosság, mint a kreativitás motivációja az építészeti építési folyamatban" (Moszkva-Kazan, 2003), "Aktuális építési kérdések" (Saransk, 2004) , "Új energia- és erőforrás-takarékos tudomány-intenzív technológiák az építőanyagok gyártásában" (Penza, 2005), Összoroszországi tudományos és gyakorlati konferencia "Várostervezés, rekonstrukció és mérnöki támogatás a városok fenntartható fejlődéséhez a Volga régióban " (Tolyatti, 2004), A RAASN akadémiai olvasmányai "Eredmények, problémák és ígéretes irányok az építőanyag-tudomány elméletének és gyakorlatának fejlesztéséhez" (Kazan, 2006).

Publikációk. A kutatás eredményei alapján 27 közlemény jelent meg (3 közlemény MAB lista szerinti folyóiratban).

A bevezetőben alátámasztják a választott kutatási irány relevanciáját, megfogalmazzák a kutatás célját, célkitűzéseit, bemutatják tudományos és gyakorlati jelentőségét.

Az első, a szakirodalom elemző áttekintésének szentelt fejezetben a minőségi betonok és szálerősítésű betonok felhasználásával kapcsolatos külföldi és hazai tapasztalatok elemzésére kerül sor. Kimutatták, hogy a külföldi gyakorlatban 120-140 MPa szilárdságú nagy szilárdságú betont kezdtek gyártani, főleg 1990 után. Az elmúlt hat évben széles távlatok mutatkoztak a nagy szilárdságú betonok szilárdságának növelésében. beton 130150 MPa-tól és átkerül a különösen nagy szilárdságú, 210250 MPa szilárdságú betonok kategóriájába az évek során kidolgozott, 60-70 MPa szilárdságot elérő beton hőkezelésének köszönhetően.

A különösen nagy szilárdságú betonokat az adalékanyag szemcsemérete szerint 2 típusra osztják: finomszemcsés kő legfeljebb 8-16 mm szemcseméretű és finom szemcsés beton, amelynek szemcsenagysága legfeljebb 8-16 mm. 0,5-1,0 mm Mindkettő szükségszerűen tartalmaz mikroszilícium-dioxidot vagy mikrodehidratált kaolint, erős kőzetek porát, valamint a beton alakíthatósága, ütésállósága, repedésállósága érdekében - szálakat különféle anyagok. Egy speciális csoportba tartoznak a finomszemcsés porbetonok (Reaktionspulver beton-RPB vagy Reactive Powder Concrete), amelyek maximális szemcsenagysága 0,3-0,6 mm. Kimutatták, hogy az ilyen, 200-250 MPa tengelyirányú nyomószilárdságú és legfeljebb 3-3,5 térfogatszázalékos erősítési együtthatójú betonok hajlítási szakítószilárdsága 50 MPa-ig terjed. Az ilyen tulajdonságokat mindenekelőtt a nagy sűrűségű és nagy szilárdságú mátrix kiválasztása biztosítja, amely lehetővé teszi a szálhoz való tapadás növelését és annak nagy szakítószilárdságának teljes kihasználását.

Elemezzük az oroszországi szálerősítésű betongyártással kapcsolatos kutatások és tapasztalatok helyzetét. A külföldi fejlesztésektől eltérően az orosz kutatások nem a nagy szilárdságú mátrixú szálerősítésű beton alkalmazására irányulnak, hanem az erősítés arányának 5-9 térfogatszázalékra történő növelésére a kis szilárdságú három-négy komponensű betonokban. B30-B50 osztályok a szakítószilárdság növelésére hajlításkor 17-28 MPa-ig. Mindez az 1970-1976-os külföldi tapasztalatok megismétlése, i.e. azokban az években, amikor nem használtak hatékony szuperlágyítót és mikroszilikát, és a szálerősítésű beton főként háromkomponensű (homokos) volt. Szálerősítésű betonok gyártása 700-1400 kg/m3 portlandcement, 560-1400 kg/m3 homok, 390-1360 kg/m3 szál fogyasztású, ami rendkívül pazarló és nem veszi figyelembe a a kiváló minőségű betonok fejlesztésében elért előrelépés.

A többkomponensű betonok fejlődésének alakulását elemzik a speciális funkciómeghatározó komponensek megjelenésének forradalmi szakaszaiban: rostok, szuperlágyítók, mikroszilícium. Kimutatták, hogy a hat-hét komponensből álló betonok egy nagy szilárdságú mátrix alapját képezik a rost fő funkciójának hatékony felhasználásához. Ezek a betonok válnak többfunkcióssá.

Megfogalmazódnak a nagy szilárdságú és különösen a nagy szilárdságú reakcióporos betonok megjelenésének fő motivációi, a betonkeverékek vízredukciójának "rekord" értékeinek megszerzésének lehetősége és speciális reológiai állapota. Megfogalmazott követelmények a porokra és

elterjedtségük a bányászat technogén hulladékaként.

Az elemzés alapján megfogalmazódik a kutatás célja és célkitűzései.

A második fejezet bemutatja a felhasznált anyagok jellemzőit és ismerteti a kutatási módszereket Német és orosz gyártású alapanyagokat használtak: cementek CEM 1 42.5 R HS Werk Geseke, Werk Bernburg CEM 1 42.5 R, Weisenau CEM 1 42.5, Volsky PC500 DO , Starooskolsky PTS 500 TO; homok Sursky minősített fr. 0,14-0,63, Balasheisky (Syzran) minősített fr. 0,1-0,5 mm, Halle homok fr. 0,125-0,5 "mm; mikroszilícium-dioxid: Eikern Microsilica 940 Si02-tartalommal> 98,0%, Silia Staub RW Fuller Si02-tartalommal> 94,7%, BS-100 (Soda asszociáció) ZYu2-vel > 98,3%, Cseljabinszk EMK Si0-tartalommal; =84 -90%, német és orosz gyártású szál, d = 0,15 mm, 7 = 6 mm 1700-3100 MPa szakítószilárdsággal; üledékes és vulkáni eredetű kőzetporok; naftalin, melamin és polikarboxilát alapú szuper- és hiperplasztifikátorok .

A betonkeverékek elkészítéséhez Eirich nagy sebességű keverőjét és Kaf turbulens keverőt használtak. TBKiV, korszerű német és hazai gyártású készülékek és berendezések. A röntgendiffrakciós elemzést Seifert analizátorral, az elektronmikroszkópos analízist Philips ESEM mikroszkóppal végeztük.

A harmadik fejezet a kompozit kötőanyagok és porbetonok topológiai felépítésével foglalkozik, beleértve a diszpergált erősítetteket is. A kompozit kötőanyagok szerkezeti topológiája, amelyben a töltőanyagok térfogata meghaladja a fő kötőanyagét, előre meghatározza a reakciófolyamatok mechanizmusát és sebességét. A homokszemcsék közötti átlagos távolság kiszámításához porbetonban (vagy a portlandcement részecskék között nagymértékben feltöltött kötőanyagokban) egy A felületű, A3 térfogatú elemi köbös cellát alkalmaztak, amely megegyezik a kompozit térfogatával.

Figyelembe véve a cement térfogatkoncentrációját C4V, a cement átlagos szemcseméretét<1ц, объёмной концентрации песка С„, и среднего размера частиц песка d„, получено:

az összetett kötőanyagban lévő cementrészecskék közötti középponti távolságra:

Ats \u003d ^-3 / i- / b-Su \u003d 0,806 - ^-3 / 1 / ^ "(1)

a homokszemcsék közötti távolságra porbetonban:

Z / tg / 6 - St \u003d 0,806 ap-schust (2)

A 0,14-0,63 mm frakciójú homok térfogathányadát 350-370 literes finomszemcsés porbeton keverékben (a homok tömegárama 950-1000 kg) figyelembe véve a mértani középpontok közötti minimális átlagos távolság. 428-434 mikronnak megfelelő részecskéket kaptunk. A részecskék felületei közötti minimális távolság 43-55 mikron, 0,1-0,5 mm-es homokméret esetén 37-44 mikron. A részecskék hatszögletű becsomagolásakor ez a távolság a K = 0,74/0,52 = 1,42 együtthatóval nő.

Így a porbeton keverék áramlása során annak a résnek a mérete, amelybe a cement, kőliszt és mikroszilícium-dioxid szuszpenziójából a reológiai mátrixot helyezik, 43-55 mikron és 61-78 mikron között változik. A homokfrakció 0,1-0,5 mm-re való csökkenése mátrix közbenső réteg 37-44 mikron és 52-62 mikron között változik.

C hosszúságú / és átmérőjű diszpergált szálszálak topológiája? meghatározza a szálas betonkeverékek reológiai tulajdonságait, folyékonyságát, a szálak geometriai középpontjai közötti átlagos távolságot, meghatározza a vasbeton szakítószilárdságát. A kiszámított átlagos távolságokat a szabályozási dokumentumokban, számos, a szórt vasalásról szóló tudományos közleményben használják. Kimutatható, hogy ezek a képletek inkonzisztensek, és az ezeken alapuló számítások jelentősen eltérnek.

Az archosszúságú / benne elhelyezett szálas kockacella (1. ábra) figyelembevételéből

b/ átmérőjű szálak, amelyek összes rosttartalma 11 curl / V, a szálak száma a szélen kerül meghatározásra

P = és távolság o =

figyelembe véve az összes szál térfogatát Vn = fE.iL. /. dg és együttható-ábra. 14

megerősítési tényező /l = (100-l s11 s) / 4 ■ I1, az átlagos "távolság" meghatározása:

5 \u003d (/ - th?) / 0,113 ■ l / uc -1 (3)

Az 5. számításokat a Romuapdi I.R. képletei szerint végeztük. és Mendel I.A. és a Mak Kee képlet szerint. A távolságértékeket az 1. táblázat tartalmazza. Amint az 1. táblázatból látható, a Mek Ki képlet nem alkalmazható. Így az 5-ös távolság a cella térfogatának 0,216 cm3-ről (/ = 6 mm) 1000 m3-re (/ = 10000 mm) történő növekedésével nő

15-30-szor megolvad ugyanazon q-n, ami megfosztja ezt a képletet geometriai és fizikai jelentésétől. A Romuapdi-képlet a 0,64-es együttható figyelembevételével használható.

Így a szigorú geometriai konstrukciókból kapott (3) képlet objektív valóság, amit a 3. ábra igazol. 1. Saját és külföldi vizsgálataink eredményeinek e képlettel történő feldolgozása lehetővé tette a nem hatékony, lényegében gazdaságtalan megerősítés és az optimális megerősítés lehetőségeinek azonosítását.

Asztal 1

A diszpergált _ szálak geometriai középpontjai közötti távolságok 8 értékei, különböző képletekkel_ számítva

Átmérő, s), mm B mm különböző q és / képletek szerint

1=6 mm 1=6 mm mindenre / = 0-*"

c-0,5 c-1,0 c-3,0 c=0,5 i-1,0 c-3,0 11=0,5 ¡1=1,0 c=3,0 (1-0,5 (1-1,0 ts-3,0 (»=0,5 ts=1,0 (1*3,0)

0,01 0,127 0,089 0,051 0,092 0,065 0,037 0,194 0,138 0,079 1,38 1,36 1,39 0,65 0,64 0,64

0,04 0,49 0,37 0,21 0,37 0,26 0,15 0,78 0,55 0,32 1,32 1,40 1,40 0,62 0,67 0,65

0,15 2,64 1,66 0,55 1,38 0,98 0,56 2,93 2,07 1,20 1,91 1,69 0,98 0,90 0,80 0,46

0,30 9,66 4,69 0,86 1,91 1,13 5,85 4,14 2,39 2,45 0,76 1,13 0,36

0,50 15,70 1,96 3,25 1,88 6,90 3,96 1,04 0,49

0,80 4,05 5,21 3,00 6,37 1,40 0,67

1,00 11,90 3,76 7,96

/= 10 mm /= 10 mm

0,01 0,0127 0,089 0,051 0,118 0,083 0,048 Távolság értékek változatlanok 1,07 1,07 1,06 0,65 0,67 0,72

0,04 0,53 0,37 0,21 0,44 0,33 0,19 1,20 1,12 1,10 0,68 0,67 0,65

0,15 2,28 1,51 0,82 1,67 1,25 0,72 1,36 1,21 1,14 0,78 0,73 0,68

0,30 5,84 3,51 1,76 3,35 2,51 1,45 1,74 1,40 1,21 1,70 1,13 0,74

0,50 15,93 7,60 2,43 5,58 4,19 2,41 2,85 1,81 1,01 1,63 2,27 0,61

0,80 23,00 3,77 6,70 3,86 3,43 0,98 2,01 0,59

1,00 9,47 4,83 1,96 1,18

1= 10000 mm 1= 10000 mm

0,01 0,125 0,089 0,053 3,73 0,033 0,64

0,04 0,501 0,354 0,215 14,90 0,034 0,64

0,15 1,88 1,33 0,81 37,40 0,050 0,64

0,30 3,84 2,66 1,61 56,00 0,068 0,66

0,50 6,28 4,43 2,68 112.OS 0,056 0,65

0,80 10,02 7,09 4,29 186,80 0,053 0,64

1,00 12,53 8,86 5,37 373,6С 0,033 0,64

A negyedik fejezet a szuperplasztizott diszpergált rendszerek, porbeton keverékek (PBS) reológiai állapotának tanulmányozásával és értékelési módszertanával foglalkozik.

A PBS-nek nagy folyékonyságúnak kell lennie, biztosítva a keverék teljes szétterülését a formákban, amíg vízszintes felület nem jön létre a magával ragadó levegő és az öntömörödő keverékek felszabadulásával. Tekintettel arra, hogy a szálerősítésű beton előállításához használt betonporkeveréknek diszpergált erősítéssel kell rendelkeznie, az ilyen keverék áramlásának kissé gyengébbnek kell lennie, mint a szál nélküli keverék áramlásának.

A háromdimenziós, többsoros, 2-5 mm-es hálószembőségű, átlátszó finomhálós szövött keretű öntőformák kiöntésére szánt betonkeverék a kereten keresztül könnyen a forma aljára önthető, a forma mentén szétterülve, töltés után vízszintes felület kialakítását biztosítva számára.

Az összehasonlított diszperz rendszerek reológiai megkülönböztetésére egyszerű módszereket fejlesztettek ki a végső nyírófeszültség és a folyáshatár értékelésére.

A szuperplasztikus szuszpenzióban lévő hidrométerre ható erők sémáját tekintjük. Ha a folyadék folyáshatára t0, akkor a hidrométer nincs teljesen belemerülve. mn esetén a következő egyenletet kapjuk:

ahol ¿/ a henger átmérője; m a henger tömege; p a szuszpenzió sűrűsége; ^-a gravitáció gyorsulása.

Az r0 meghatározására szolgáló egyenletek egyszerűsége kapillárisban (csőben), két lemez közötti résben, egy függőleges falon, folyadékegyensúly esetén látható.

Megállapították a cement, bazalt, kalcedon szuszpenziók, PBS m0 meghatározására szolgáló módszerek változatlanságát. Egy módszercsoport meghatározta a PBS optimális t0 értékét, amely 5-8 Pa, aminek jól el kell terülnie a formákba öntve. Megmutattuk, hogy a legegyszerűbb precíziós módszer m meghatározására a hidrometriás.

Feltárul a porbeton keverék kiterítésének és felületének önterülésének feltétele, amely alatt a félgömb alakú felület minden egyenetlensége kisimul. A felületi feszültségi erők figyelembevétele nélkül az ömlesztett folyadék felületén lévő cseppek nulla nedvesítési szöge esetén t0-nak kell lennie: